某铜冶炼厂电解车间搬迁扩建方案比较

陈 迟

(中国瑞林工程技术有限公司,江西 南昌 330031)

某铜冶炼厂电解车间搬迁扩建方案比较

陈 迟

(中国瑞林工程技术有限公司,江西 南昌 330031)

由于环保的压力和企业发展的需要,某铜冶炼厂需在近几年内完成搬迁扩建。介绍了某铜冶炼厂电解车间的现状和电解行业背景,比较了三种方案的工艺技术,估算了三种方案的投资和运行成本。结果表明,大极板、双向平行流、不锈钢阴极电解方案工艺技术先进,投资和运行成本低,是搬迁扩建工程的推荐方案,符合我国铜冶炼行业创新驱动、节能环保的产业政策。

电解车间;双向平行流;不锈钢阴极电解;搬迁扩建;方案比较;产业政策

1 引言

近些年来,我国城市迅速发展,城市规模不断扩大。一些铜冶炼企业在建成之初位于市郊或城市周边村镇,随着城市的发展这些企业所在的区域已成为城区,且往往毗邻生活区或商业区。虽然现在的铜冶炼企业大多很重视环保,但生产的过程还是不可避免地对周边环境造成一定影响;另一方面地处城区也限制了企业的再发展。为此,某铜冶炼厂一直在筹划迁址扩建事宜,然而搬迁扩建并不是简单的规模扩张,需在此过程中完成技术的提升,提高企业的竞争力,方案选择非常关键。本文从工艺技术、投资及运行成本几方面对某冶炼厂电解车间搬迁扩建方案进行比较,为企业决策提供参考。

2 企业及行业现状

2.1 某冶炼厂电解车间简介

某冶炼厂现有不锈钢阴极电解车间于2010年投产,设计能力为阴极铜18万t/a,采用小极板永久不锈钢阴极电解工艺,那时选择小极板工艺,也是考虑到与原有小极板传统法电解车间的极板规格匹配。电解车间配备2台阴极剥片机组,1台阳极整形机组,1台残极机组及2台电解专用吊车,上述设备均为引进设备,目前运行状况较为良好。

但企业目前地处城区,承受的环保压力愈来愈大,发展空间受到极大限制,因此工厂搬迁并进行技术升级势在必行。

2.2 电解行业背景

永久不锈钢阴极电解工艺[1]目前已在国内铜冶炼行业得到广泛应用[2-3],其又分为大极板工艺和小极板工艺,相对大极板工艺,小极板不锈钢阴极电解工艺应用较少。

随着不锈钢阴极电解工艺的普遍应用,在合理范围内追求高电流密度成为电解工艺发展的趋势。普通不锈钢阴极电解技术电流密度一般为280~320A/m2。如果进一步提高电流密度,往往会出现浓差极化、阳极钝化等现象[4],导致阴极铜质量达不到高纯阴极铜标准。为解决这一难题,中国瑞林研发了具有自主知识产权的双向平行流高效电解工艺及专用装置,改进了电解槽内溶液的循环方式,调整了部分电解工艺参数,可以进一步提高电流密度至350~380A/m2,且产品质量达到了高纯阴极铜的标准。此项技术已通过江西省科技厅课题鉴定,确定为江西省科学技术成果。

3 建设规模及方案

本项目电解车间规模为阴极铜40万t/a,需异地选址扩建。针对此电解车间的建设,并考虑原有设备的利旧,有如下三个方案:

方案一:新建40万t双向平行流、大极板不锈钢阴极电解车间,原有主要设备外售;

方案二:新建40万t大极板(普通)不锈钢阴极电解电解车间,原有主要设备外售;

方案三:建设40万t小极板(普通)不锈钢阴极电解车间,原有主要设备搬迁利旧。

4 电解工艺技术比较

4.1 大、小极板普通不锈钢阴极电解比较

从以下几个方面进行比较:

单槽产量:按本项目的普通不锈钢阴极电解的工艺参数,大极板电解槽产量比小极板多约25%,这意味着建设相同规模的电解车间,大极板方案所需的电解槽和不锈钢阴极板数量比小极板方案少约25%。

残极率:大极板阳极和小极板阳极的吊耳重量差别不大,所以大极板阳极吊耳占整个极板的重量比较小,即同等条件下大极板电解的残极率较低。大极板不锈钢阴极电解的残极率一般为13%~15%,而小极板一般为14%~17%。本项目阴极铜40万t/a的规模,按残极率相差1%,大极板方案的残极量比小极板少约5600t/a。残极率低一方面减少了铜在生产过程中的积压,加速了流动资金的周转;另一方面减少了残极返熔量,降低了残极返熔费用。

极距:原有小极板工艺的极距为95mm,而大极板不锈钢阴极电解在国内极距一般为100mm。上述三个方案中,小极板方案的极距较小。

电耗:由于小极板方案的极距小,则槽电压相对大极板方案略低,故电耗也略低。

蒸气耗量:大极板方案的槽电压高,由电能产生的热量略多,蒸汽耗量比小极板方案略低。

相对小极板不锈钢阴极电解工艺,大极板工艺单槽产量高,相同规模下电解槽数量少,占地面积小,设备及操作人员更少,残极率等相关指标也更好。大极板方案电耗略高,蒸汽耗量略低,综合能耗相当。而且就本项目而言,小极板方案需利旧,在设备的拆除、运输、重新安装的过程中不确定因素较多,实施的难度较大。综合上述因素,大极板不锈钢阴极电解的优势较为明显。

4.2 双向平行流和普通不锈钢阴极电解对比

单槽产量:双向平行流、不锈钢阴极电解(下简称双向平行流电解)的电流密度为350~380A/m2,普通不锈钢阴极电解为300A/m2,前者单槽产量比后者高16%~25%。

槽内电解液循环:双向平行流电解采用贴近阴极板面的喷嘴双向平行进液,溶液分布均匀,经过板间的溶液量达50%~70%,可以快速补充阴极板面溶液中的铜离子,减少浓差极化。而普通不锈钢阴极电解一般采用下进上出等循环方式,溶液有效利用率仅为15%~20%。

电耗:双向平行流电解采用上述进液方式,从而使高电流密度电解变为可能。不过电耗也会有所提高,电流密度350A/m2时,交流电耗约410 kW·h/tCu,折合50.4kgce/tCu。普通不锈钢阴极电解电流密度300 A/m2时,交流电耗约为370 kW·h/ tCu,折合45.5kgce/tCu。

蒸气耗量:使用双向平行流电解时,夏季往往不需要使用蒸汽,冬季只需少量蒸汽,加之本项目地处南方,故蒸汽单耗很少,约为0.05t/tCu,折合4.5kgce/tCu。而普通不锈钢阴极电解的蒸汽单耗约为0.3t/tCu,折合27kgce/tCu。

综上所述,双向平行流电解比普通不锈钢阴极电解单槽产量高,电解液有效利用率高,可以实现高电流密度电解,电耗相对高,蒸汽耗量相对低,折合成标煤后综合能耗更低,净液工段能耗也低于《铜冶炼企业单位产品能源消耗限额》(GB 21248-2014)规定的先进值[5]。

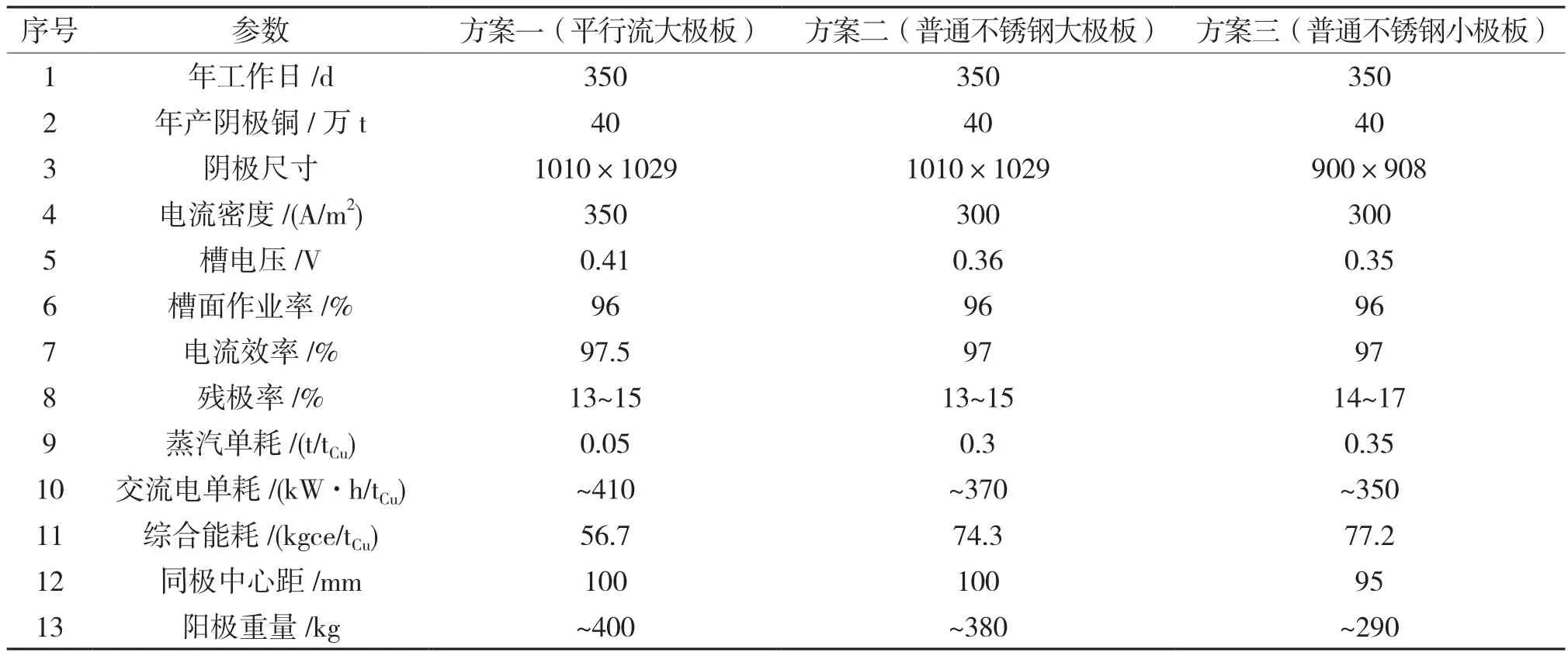

上述主要工艺技术参数比较如表1所示。

表1 电解车间主要工艺技术参数比较

除了中国瑞林的双向平行流技术外,山东阳谷祥光铜业二期工程引进了奥地利的METTOP-BRX平行流电解技术[6-7]。由于采用了高电流密度电解,将电流密度提高至380~420A/m2,提高了单个电解槽产能,减少了电解槽数量,从而减少了电解槽和厂房的投资。但此技术的应用也存在设备费用和专利费用高,电耗高等问题。

中国瑞林的双向平行流电解技术并不追求绝对的高电流密度,而是要在较高电流密度、合理能耗和较低投资之间寻求平衡。在合理范围内提高电流密度,在此基础上减少电解槽数量、不锈钢板数量和厂房面积以降低投资,将槽电压和电耗控制在一定范围。这一理念更符合我国铜冶炼行业技术先进、绿色友好的要求。

5 厂房和设备比较

根据三个方案的工艺参数进行设备选型计算及车间配置,得出电解车间需要的主要设备数量及厂房建筑面积。三个方案的厂房及主要设备比较如表2所示。

表2 厂房及主要设备对比

6 投资与成本估算

6.1 可利旧设备的价值核算

阴极剥片机组、阳极机组、残极机组、专用吊车、不锈钢阴极板、整流器、净化过滤机等原有设备目前运行较为良好,可以利旧。由于大部分是引进设备,购入时价格较高,原价值合计31391.28万元。若本项目电解车间2017年可以完工,从2010年至2017年按7年折旧考虑,折旧后这部分设备仍然有10516.08万元的价值,如表3所示。

6.2 工程费用比较

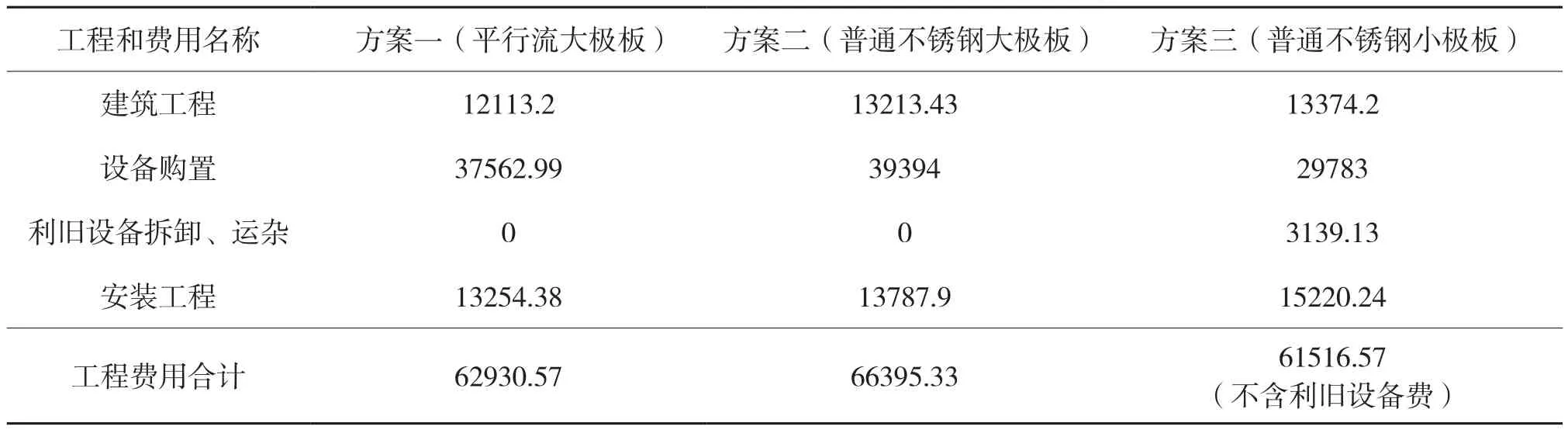

三种方案的工程费用及折旧设备价值比较如表4所示。

表3 可利旧设备的折旧

表4 工程费用比较万元

随着不锈钢阴极电解设备的国产化,减少了设备购置费,三个方案的不锈钢阴极电解车间投资相比以往工程都大幅降低。

由于设备利旧,方案三在设备购置上费用较少。但该方案厂房面积较大,建筑工程费用较高;设备总量多,安装费用较高;利旧设备虽省去了购置费,但拆卸、运输、整修仍然需要一定费用。综合上述费用,虽然方案三利用了相当多的原有设备,但其工程费用也只比方案一低1414万元,比方案二低4879万元。

方案一、方案二中这部分可利旧设备外售给其他公司使用,使其继续发挥使用价值,同时也能获得较为可观的销售收入。这部分设备折旧后的价值约为10516万元,虽然实际销售收入可能略低于其价值,但一定会大于方案一、方案二工程费用和方案三的差值。也就是说方案一、二的实际投资额比方案三更低。

由于厂房面积小,电解槽数量少、不锈钢阴极板用量少等因素方案一比方案二工程费用少约3465万元。即方案一双向平行流电解的实际投资额最低。

6.3 可比加工成本估算

方案一双向平行流电解的职工人数少,薪酬总额低;电解槽、不锈钢板的设备

表5 可比加工成本估算比较

量少,折旧费和修理费低;虽然动力成本比较高,但合计可比加工成本还是最低的。

三种方案的可比加工成本估算如表5所示。

7 结论

综合上述比较,考虑利旧设备的折旧价值,相对小极板不锈钢电解方案,大极板不锈钢阴极电解方案实际投资额低、可比加工成本也更低。

而采用了双向平行流技术的不锈钢阴极电解方案,不但工艺先进,代表了电解技术的发展方向,而且可以进一步减少建设投资,可比加工成本也略低。故建议将方案一:新建40万t双向平行流、大极板不锈钢阴极电解车间作为推荐方案。此方案在规模扩大的同时提升了工艺技术,符合我国铜冶炼行业创新驱动、节能环保的产业政策,如采用此方案有望进一步提高企业的竞争力。

[1]姚素平.永久阴极铜电解技术述评[J].有色冶金设计与研究, 2000,21(3):11-20.

[2]赵欣.铜电解新技术的应用[J].有色冶金设计与研究, 2008, 29(4):8-13.

[3]吴斌, 赵荣升, 李敬忠.金隆永久不锈钢工艺电解生产实践[J].铜业工程, 2012(4):5-9.

[4]GB 21248-2014, 铜冶炼企业单位产品能源消耗限额[S].

[5]朱祖泽, 贺家齐.现代铜冶金学[M].北京:科学出版社, 2003.

[6]周松林.高强化铜电解精炼新工艺与生产实践[J].有色金属(冶炼部分), 2013(2):1-3.

[7]吴继烈, Andreas Filzwieser.高电流密度铜电解技术的理论及实践[J].有色金属(冶炼部分), 2014(2):8-13.

Comparison of Schemes on Relocation and Expansion for the Electrolytic Shop of a Copper Smelter

CHEN Chi

(China Nerin Engineering Co., Ltd., Nanchang 330031, Jiangxi, China)

Due to the pressure of environmental protection and development of enterprise, a copper factory needs to complete the relocation and expansion in the next few years.The present situation of the electrolysis plant and the background of electrolysis industry are introduced.The technology of the three schemes are compared.The investment and operating costs of the three schemes are estimated.The results show that the technology of large plate stainless steel cathode electrolysis with both sides parallel flow is advanced,the investment and operation cost is low.It is a recommended plan for the relocation and expansion project.And also, the scheme conforms to China's copper industry policy, which is innovation driven, energy saving and environmental.

electrolysis plant;both sides parallel flow;stainless steel cathode electrolysis;relocation and expansion;comparison of schemes;industrial policy

TF08

A

1009-3842(2015)06-0022-04

2015-08-03

陈迟(1984-),男,安徽安庆人,工程师,主要从事铜冶炼的设计和研究。E-mail: chenchi@nerin.com