低速电动汽车的性能研究

吴正斌 胡坚耀 李程宇(中国科学院深圳先进技术研究院电动汽车研发中心 深圳 518055)

低速电动汽车的性能研究

吴正斌 胡坚耀 李程宇

(中国科学院深圳先进技术研究院电动汽车研发中心 深圳 518055)

电动汽车是解决能源危机和环境污染的有效方法,但就目前情况来看,电动汽车大规模使用仍需时日。尽管如此,低速电动汽车目前已在中国低端电动汽车市场取得了成功。文章探讨了低速电动汽车的行驶特性、动态性能、电池性能和能量效率。通过底盘测功机实验测试与室外道路实验,分析了低速电动汽车的负载特性和过载特性,研究不同电池对低速电动车性价比的影响。虽然目前锂离子电池比铅酸电池成本更高,但实际应用中,锂离子电池效率更高、全寿命行驶距离更长。直流驱动电机有优秀的过载能力,但电机系统的低效率限制了低速电动汽车的整车能量效率。因此,开发低成本、高效率的电池及电机驱动系统是提高低速电动车性价比的有效途径。

低速电动汽车;能量效率;电池;性价比

1 引 言

能源危机和环境问题使人类的生存和发展面临着严峻的挑战,开发清洁、可再生能源已成为当务之急。Lund[1]指出:提高能源生产效率、节省能源使用和可再生能源多样化,是实现可持续能源发展的三个重要方向。根据后两个方向,电动汽车及其他清洁能源(如燃料电池、液化石油、压缩天然气)汽车能有效地解决能源危机和环境问题。除了提供能源多样化,电动汽车已经证明其有能力来实现高效率、零排放、低噪声和无振动工作[2,3]。然而,相比传统车辆,电动汽车可靠性较差、续驶里程短,实际的电动汽车市场远不及预期[4,5]。特斯拉(Tesla)成功以电动跑车占领高端汽车市场。这已清楚表明,即使电动汽车比传统车辆昂贵得多,特定的消费者也可以接受。特斯拉模式展示了电动汽车产业未来发展的希望[6]。而低速电动汽车已在中国低端电动汽车市场大放异彩。其速度普遍在 40~70 km/h,这刚好符合市区 60 km/h 的速度限制。大多数低速电动汽车不具备成熟的电池管理系统和电机控制系统,其续驶里程为 50 km 左右,家用交流电插座可以轻松为其电池充电。尽管政府和法律都不支持低速电动汽车在公共道路行驶,但低速电动汽车销售数量与市面上的品牌电动汽车(如日产 Leaf、三菱 i-MiEV、标致 iOn 和奔驰 Smart)相比仍占据绝对优势。2011 年,仅山东一省低速电动汽车的销量就有 77209 辆。这一销量也远大于当年的品牌电动汽车的销售总量[7]。与此同时,低速电动汽车也逐渐开始在海外市场崭露头角。

由于具有免维护、低成本的优势,技术成熟的铅酸蓄电池广泛应用于低速电动汽车[8]。然而,铅酸蓄电池也暴露出了其能量密度较低(约 35 Wh/kg)与寿命较短(3~5 年)的缺点[9]。同时,在生产和制造铅酸蓄电池过程中产生的污染也使之面临严峻的环境挑战。近年来,铅酸蓄电池生产商利润下降导致了许多电池工厂关门歇业[10]。锂离子电池是目前电池行业最有前途的产品,广泛应用于电动汽车。虽然它们的能量密度高达 125 Wh/kg,但其安全性能仍然需要得到改善,成本也相对较高。出于安全性和可靠性的考虑,通常需要电池管理系统(BMS)对电池包进行监测和控制[11]。锂离子电池已经广泛用于低端电动自行车和三轮车中。随着生产工艺的进一步改进,锂离子电池的成本会就进一步下降,并将替代铅酸蓄电池应用于低速电动汽车中。

本文通过室外道路测试和测功机实验分析了低速电动汽车的动态性能和能量效率。在这些测试的基础上,分析低速电动汽车的能量效率,并对影响其性价比的因素进行总结研究。

2 基础理论

汽车在水平道路上等速行驶时,必须克服来自地面的滚动阻力和来自空气的空气阻力。滚动阻力以符号 Ff表示,空气阻力以符号 Fw表示。当汽车在坡道上上坡行驶时,还必须克服重力沿坡道的分力,称为坡度阻力,以符号 Fi表示。汽车加速行驶时还需要克服加速阻力,以符号 Fj表示。因此,汽车行驶的总阻力[12]为

滚动阻力 Ff等于滚动阻力系数 f 与车轮负荷之乘积,即其中,m 为汽车质量;g 为重力加速度。

空气阻力 Fw是车速 v、车辆迎风正面的面积A、空气阻力系数 CD和空气密度 ρ 的函数。当车辆爬坡或下坡时,其重量将产生一个始终指向下坡方向的分力。汽车重力沿坡道的分力表现为汽车坡道阻力 Fi,即

其中,α 为道路坡度。

汽车加速阻力 Fj

其中,δ 为质量换算系数,δ>1,主要与飞轮的转动惯量、车轮的转动惯量以及传动系的传动比有关,通常由试验确定。由于对电动汽车还缺乏实验数据和近似的计算方法,可参考内燃机汽车的质量换算方法。由于本文实验的低速电动汽车没有笨重的内燃机和飞轮,其质量也较轻,故低速电动汽车的质量换算系数约等于 1[2,12]。

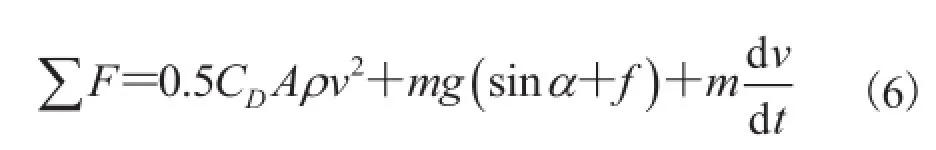

因此,汽车行驶的总阻力

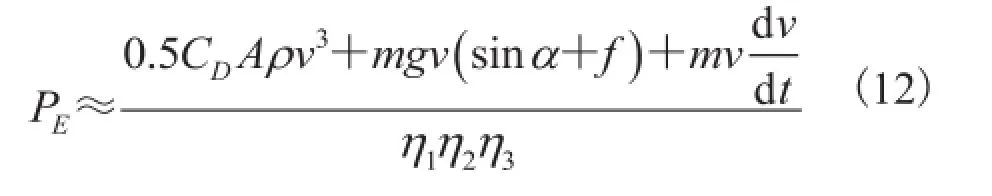

汽车驱动功率可写作

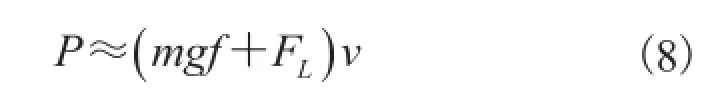

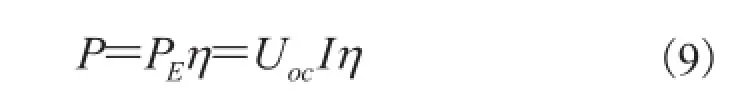

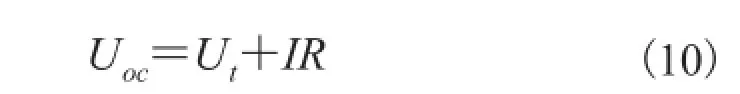

当低速电动汽车在底盘测功机上做实验时,坡度阻力、空气阻力为 0。此时驱动功率

其中,FL为施加在低速电动汽车车轮上的负载。

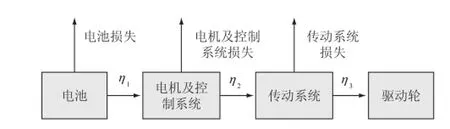

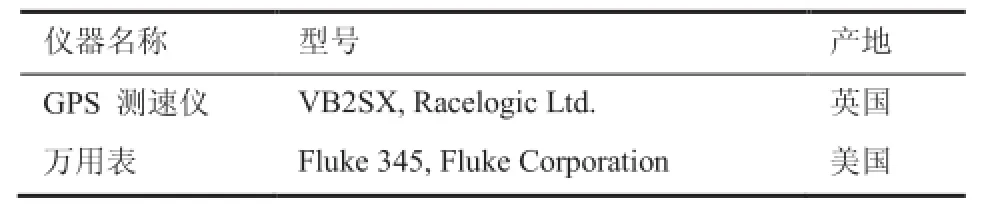

设低速电动汽车的电池组输出功率为 PE,车辆总效率为,则整车驱动效率

图1 效率流程图Fig. 1 Flowchart of power efficiency

电机及控制系统的效率为输出机械功率与输入电功率之比,取决于电机及控制器的损失。电机损失包括铜损和机械损失[13]。电机控制系统的损失包括转换器的损失和传输过程的损失。除了材料损失之外,设计缺陷及结构缺陷、电机损失和转换器损失也取决于控制策略的设计。本文研究的低速电动汽车采用固定转速比的传动系统,传动系统的效率约等于 0.95[14]。

综合式(7)、(9)、(11),可得电池包输出效率

若令为

则低速电动汽车在平坦路面上匀速行驶,有

底盘测功机实验中,有:

3 实 验

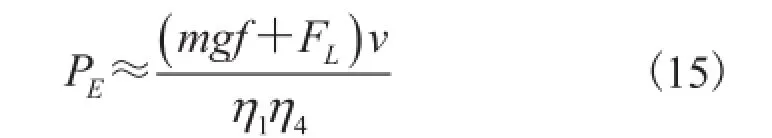

本文实验测试采用的低速电动汽车由山东沂达电动汽车有限公司生产。为方便对比,我们将原车铅酸蓄电池组替换成磷酸铁锂聚合物电池组。与其他锂离子电池相比,该电池更安全,也具有更长的使用寿命。该电池组由电池单体 30 并 2 串组成,可通过家用电源插座进行充电。低速电动汽车的驱动电机是一个直流串激电动机。相比交流电动机,直流电动机更容易制造和控制,成本更低。直流电动机具有优异的过载能力,其优良的启动转矩特性可以用来产生急加速。低速电动汽车的参数见表 1。

表1 低速电动汽车参数Table 1 Specifications of the low-speed electric vehicle

3.1 室外道路实验

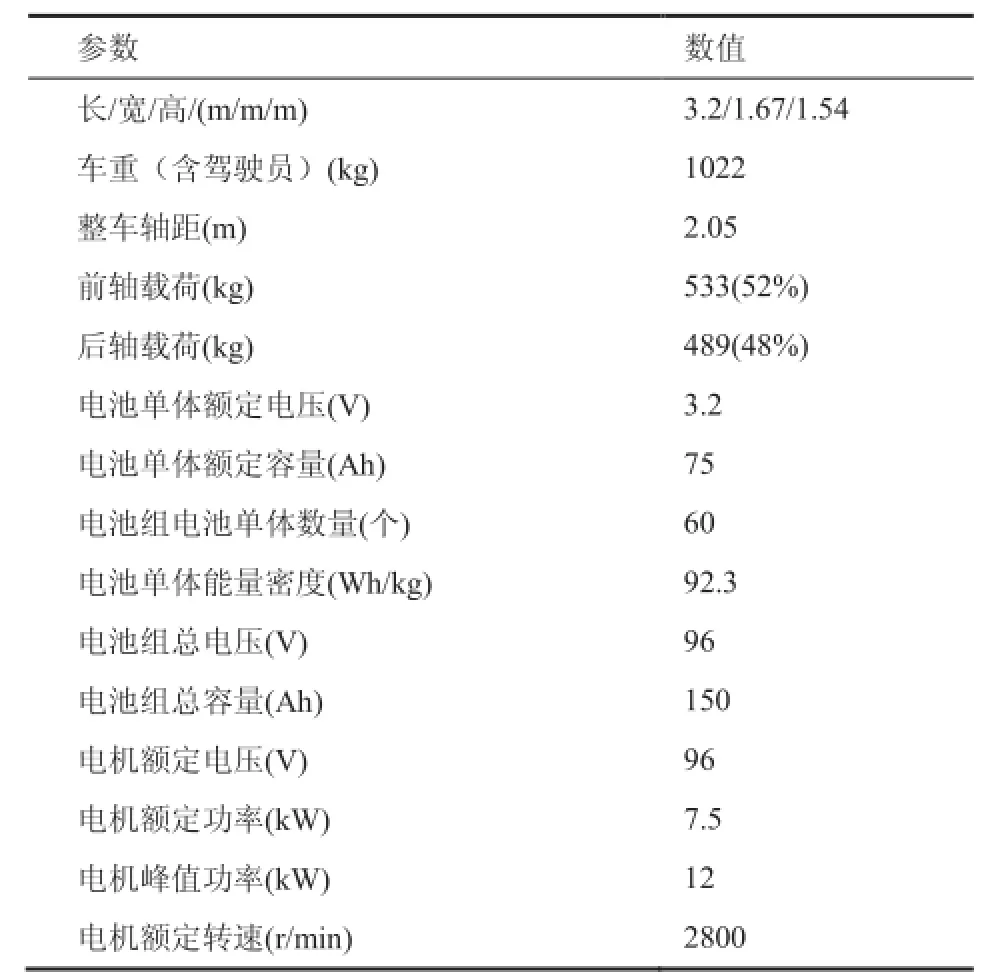

室外道路实验是检查车辆实际性能的最直接有效的方法,但实验结果高度依赖于测试目标,测试系统和环境条件。同时,道路试验也相对昂贵和费时。实验时,低速电动汽车于平坦路面上往返匀速行驶。行驶速度分别为 10 km/h、20 km/h、30 km/h、40 km/h、50 km/h 以及 59 km/h(低速电动汽车的最高车速)。当车速保持在目标速度的±1 km/h 以内时,记录此时的实际车速、蓄电池的端电压、放电电流。最终得到平均的室外道路实验数据。车速与电压电流采集仪器见表 2。

表2 室外道路实验仪器Table 2 Instruments of road test

3.2 底盘测功机实验

底盘测功机是一种专用计量设备,可用于测量汽车驱动轮输出功率、扭矩(或驱动力)和转速(或速度)。底盘测功机主要部分为滚筒机构、动力吸收装置、控制与测量系统和辅助装置。该方法可设定不同的驱动条件,按照预定的道路工况测试,可以研究车辆的动力性和能量消耗。实验时,设定低速电动汽车的负载和速度,如图 2 所示。低速电动汽车的两个前驱动轮置于底盘测功机的滚轴上。该低速电动汽车在底盘测功机上进行道路模拟负载测试和过载测试。

图2 底盘测功机实验图Fig. 2 Dynamometer testing

每次测试之前检查电池的容量,并进行充电使之达到 98 V。道路模拟负载测试中,车辆先不施加负载缓慢加速达到目标速度,后增加负载力,直至电池的放电电流达到室外道路实验相同速度时的对应值。低速电动汽车的过载测试时,施加在车轮上的过载力达到 2390 N,为道路模拟负载测试时所能达到的最大速度时载荷的 9 倍。过载测试期间,驾驶员完全踩下加速踏板 20 s 后,再对车轮上施加负载,此时车辆达到稳定的最大速度。当车速和蓄电池的端电压稳定时,加速踏板才完全释放。在测功机测试过程中,电池和驱动电机的温度通过红外测温仪进行检测。每一次测试过程,记录驱动轮的转速、负载、功率、电池端电压和电流以及电机和电池的温度。

4 结 果

4.1 室外道路实验与模拟路试结果

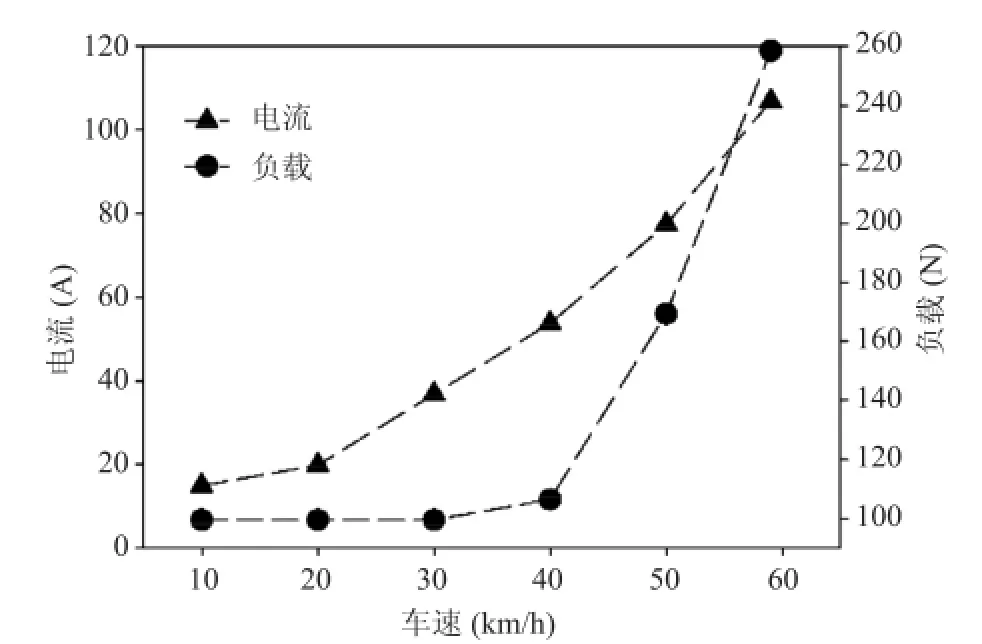

室外道路实验既可检测低速电动汽车的实际动态性能,也可验证底盘测功机实验的测试结果。图 3 为低速电动汽车在不同匀车速下的负载力及电池的放电电流值。

从图 3 中可见,最大车速(59.0 km/h)对应的稳定放电电流为 114.2 A,此时电功率为 10.96 kW,比驱动电机的额定功率高出 46.13%。达到最大车速前,锂离子聚合物电池的放电电流与车速呈非线性变化。当电池容量为 90% 时,低速电动汽车 20 km/h 匀速行驶的续驶里程为 136.4 km,59 km/h 匀速行驶的续驶里程下降为 69.7 km。低速电动汽车速度稳定时,在平坦道路上的负载力,主要来自空气阻力和滚动阻力。当车速在10~30 km/h 时,负载力约为 99.5 N,可知该低速区间,负载力与车速无关,主要由车轮滚动阻力造成。车速增加到 59 km/h 时,式(3)中空气阻力增加到 159.1 N。

图3 放电电流与负载力图Fig. 3 Discharge current and load force of the lowspeed electric vehicle

4.2 过载测试结果

图 4 为底盘测功机施加的负载力之后低速电动汽车能达到的最高速度。当负载力从 490 N 增至最大值时,最高车速从 50.8 km/h 下降到31.6 km/h,表明驱动电机具有优秀的过载能力。当电池放电电流超过 106.9 A 时,车辆在过载条件下以最高速度行驶。可见电功率的增加可以提高车辆车速。

图4 负载力下的最大车速Fig. 4 Maximum speed under various higher load forces

4.3 电池性能分析

图5 放电电流与负载力图Fig. 5 Relationship between discharge current and load force

4.4 能量效率分析

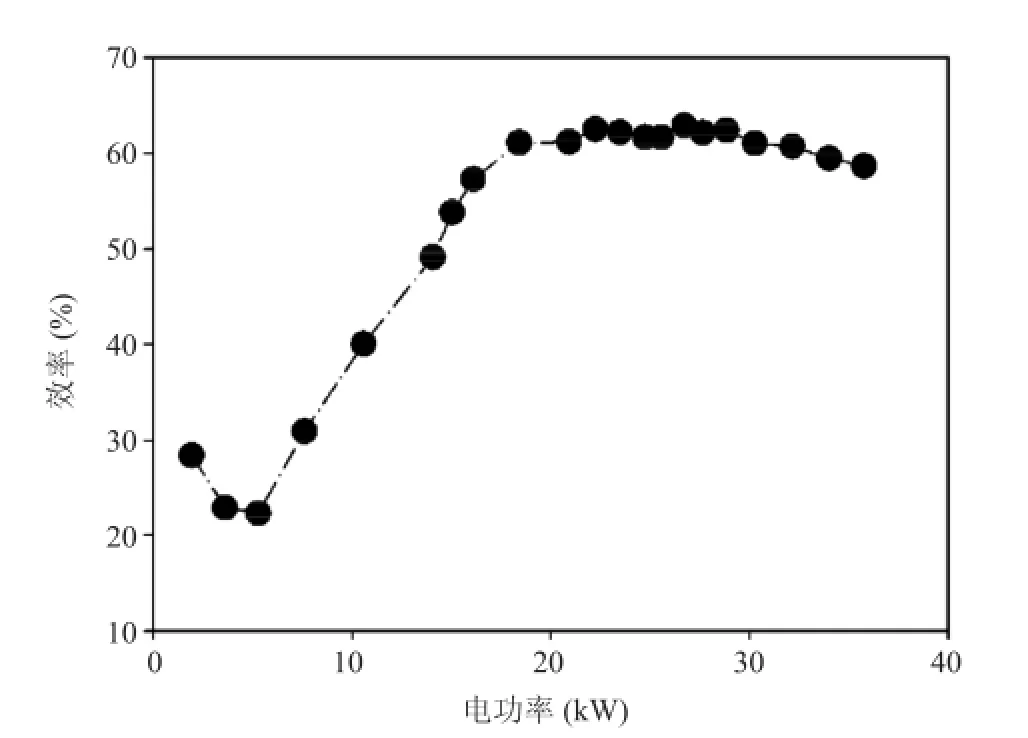

图 6 为电机和传动系统的能量效率图。可以看到,电机及传动系统的效率低于 70%。实验过程中电池效率一直高于 92%。这表明锂离子聚合物电池具有相对高的能量效率。驱动电机功率在25 kW(大于其额定功率 3 倍)时,峰值功率效率不超过 68%。驱动电机功率为 7.44 kW 时,系统的效率仅为 31.6%。

图 7 为 30 km/h、50 km/h 速度下两种电池的续驶里程与成本对比。在同样成本下,配置锂离子电池的低速电动汽车续驶里程低于铅酸蓄电池。但是,由于锂离子电池有更长的循环寿命,因此全寿命行驶总距离会更长。当电池成本低于5500 美元时,配置锂离子电池低速电动汽车的续驶里程、全寿命可行驶的距离与车速关系不大;当电池成本高于 5500 美元时,配置锂离子电池的低速电动汽车的最经济行驶车速是 50 km/h。铅酸蓄电池低速电动汽车 50 km/h 车速行驶也比30 km/h 行驶经济性更佳。

图6 能量效率图Fig. 6 Photograph of power efficiencies

4.5 电池性价比分析

尽管改善和优化驱动电机系统是电动汽车技术发展的一个重要环节,但电池作为低速电动汽车最昂贵的部件,其性价比直接决定低速电动汽车的性价比和市场接受度。因此,这里采用锂离子电池和铅酸蓄电池对于低速电动汽车的经济性影响进行对比。电池对电动汽车的性价比影响主要有四个方面:

(1)低速电动汽车的价格取决于每单位能量的电池成本。锂离子电池价格约为 3000 元/kWh[12],但仍远高于铅酸蓄电池的价格(约 1200 元/kWh)[15];

(2)电池的比能量决定了电池的重量并间接影响整车的重量及滚动阻力。铅酸蓄电池的比能量约为 35 Wh/kg,不到锂离子聚合物电池的一半;

(3)有效能量使用效率方面,铅酸蓄电池是80%[16],这比锂离子聚合物 90% 的效率要低得多;

(4)电池循环寿命和衰退也会影响低速电动汽车的成本性能比。铅酸蓄电池和锂离子电池的循环次数为 400~1000 次不等。

图7 电池性价比分析Fig. 7 Analysis of battery cost performance

5 讨 论

该低速电动汽车的最大车速为 59 km/h,在中国市区的行驶车速限制范围之内。该车的续驶里程约为 70 km,也可满足大部分用户的日常行车里程需求。因此,它可以成为未来汽车用户的另一种选择。基于当前技术与市场情况,低速电动汽车在低端电动汽车市场的成功可视为未来电动汽车发展的缩影。

尽管目前锂离子电池的价格较高,但锂电池低速电动汽车相比起铅酸蓄电池低速电动汽车有更长的全寿命行驶距离。目前,电池成本较高仍然是推动电动汽车进一步应用的主要障碍。实现合适的续驶里程和汽车最高速度,并能控制高性能电池的成本,低速电动汽车就可在电动汽车市场被更多消费者接受。电池制造成本的下降以及市场竞争的白热化将使锂离子电池逐步取代铅酸蓄电池。

低速电动汽车的电机及控制系统的效率约为 70%,这也主要限制了低速电动汽车的总能量效率及经济车速。为了提高低速电动汽车的能量效率和性价比,需要低成本而高效率的驱动电动机。优化传动系统也可以增加车辆的传动效率和最大车速。改善整车控制策略也是提高车辆动态性能和能量效率的一个有效途径。新型直驱传动方式(包括轮毂电机驱动)、再生制动回收等都可以进一步提高能量效率和续驶里程。

本文详细分析了低速电动汽车动态性能、电池性能和功率效率。通过室外道路实验与底盘测功机实验,阐述了低速电动汽车的负载特性和过载特性。文中对影响低速电动汽车能量效率和性价比的几个因素进行分析,可更好地提高低速电动汽车的性能,并为以市场为导向的电动汽车的应用提供参考。

[1] Lund H. Renewable energy strategies for sustainable development [J]. Energy, 2007, 32 (6): 912-919.

[2] Chan CC. The state of the art of electric and hybrid vehicles [J]. Proceedings of the IEEE, 2002, 90 (2): 247-275.

[3] Chau KT, Wong YS, Chan CC. An overview of energy sources for electric vehicles [J]. Energy Conversion and Management, 1999, 40 (10): 1021-1039.

[4] Lieven T, Mühlmeier S, Henkel S, et al. Who will buy electric cars? An empirical study in Germany [J]. Transportation Research Part D: Transport and Environment, 2011, 16(3): 236-243.

[5] Kimble C, Wang H. China’s new energy vehicles: value and innovation [J]. Journal of Business Strategy, 2013, 34(2): 13-20.

[6] Hardman S, Steinberger-Wilckens R, van der Horst D. Disruptive innovations: the case for hydrogen fuel cells and battery electric vehicles [J]. International Journal of Hydrogen Energy, 2013,38(35): 15438-15451.

[7] Wang H, Kimble C. The low speed electric vehicle - China’s unique sustainable automotive technology [C] // Proceedings of the 4th International Conference on Sustainable Automotive Technologies, 2012: 207-214.

[8] Husain I. Electric and Hybrid Vehicles: DesignFundamentals [M]. CRC Press, 2003: 130-134.

[9] Gerssen-Gondelach SJ, Faaij APC. Performance of batteries for electric vehicles on short and longer term [J]. Journal of Power Sources, 2012, 212: 111-129.

[10] Chen HY, Li AJ, Finlow DE. The lead and lead-acid battery industries during 2002 and 2007 in China [J]. Journal of Power Sources, 2009, 191(1): 22-27.

[11] Zhu HL, Wu ZB, Wang DL, et al. Design and implementation of distributed battery management system [J]. Advanced Materials Research, 2013,608-609: 1039-1042.

[12] 余志生. 汽车理论 [M]. 北京: 机械工业出版社,2009: 7-16.

[13] Rahideha A, Korakianitisa T, Ruiza P, et al. Optimal brushless DC motor design using genetic algorithms [J]. Journal of Magnetism and Magnetic Materials,2010, 322(22): 3680-3687.

[14] Hofman T, Dai CH. Energy efficiency analysis and comparison of transmission technologies for an electric vehicle [C] // Proceedings of 2010 Vehicle Power and Propulsion Conference, 2010: 1-6.

[15] McKenna E, McManus M, Cooper S, et al. Economic and environmental impact of lead-acid batteries in grid-connected domestic PV systems [J]. Applied Energy, 2013, 104: 239-249.

[16] Ikeya T, Sawada N, Takagi S, et al. Charging operation with high energy efficiency for electric vehicle valve-regulated lead-acid battery system [J]. Journal of Power Sources, 2000, 91(2): 130-136.

Performance Investigation of Low-Speed Electric Vehicles

WU Zhengbin HU Jianyao LI Chengyu

( Electric Vehicle Research and Development Center, Shenzhen Institutes of Advanced Technology,Chinese Academy of Sciences, Shenzhen 518055, China )

Electric vehicle is an effective solution to the fossil fuel energy resource crisis and environmental pollution, but there is a wide gap between current market conditions and the anticipated products. However, low-speed electric vehicles have been commercially successful in the low-end performance electric vehicle market in China. In this paper, the ride characteristics, dynamic performance, battery performance, and power efficiency of a low-speed electric vehicle were examined. The vehicle characteristics were measured through dynamometer and road tests. The overload performance was also tested under the drive power more than 4 times the rated value. The effects of different batteries on the cost performance of low-speed electric vehicles were also analysed. Although the lithium-ion polymer battery is currently more costly than the lead-acid battery, the increased efficiency of this battery provides a more economical full-cycle lifetime driving distance for practical applications. The low power efficiency of the DC drive motor and its control system limit the general power efficiency of the low-speed electric vehicle and determine its economical speed. Some optimisation methods for improving low-speed electric vehicle performances were suggested.

low-speed electric vehicle; power efficiency; batteries; cost performance

TG 156

A

2014-10-15

2014-11-3

国家新能源汽车产业技术创新工程整车项目(Y3Z0221001);广东省省院合作项目(2011B090300095,2012B09040018);深圳市科技研发项目(CXZZ20130322161447244)

吴正斌(通讯作者),博士,研究员,博士生导师,研究方向为动力和储能电池系统集成和应用技术、新能源汽车动力系统和整车集成与优化技术,E-mail:zb.wu@siat.ac.cn;胡坚耀,博士研究生,研究方向为纯电动汽车和双能量源混合动力汽车的能量管理与优化控制;李程宇,高级工程师,研究方向为电动汽车动力系统集成与测试。