ZK61M镁合金大扁锭热轧开裂成因分析

马宝平,肖瑞雪,谭劲峰

(中铝洛阳铜业有限公司,河南 洛阳 471000)

ZK61M镁合金作为一种高强度镁合金,其比强度超过了高强度的7075铝合金,只要解决其变形成形等关键问题,极有可能取代相当部分的铝合金制品,为材料领域带来继铝合金之后的又一次革命。但ZK61M镁合金塑性差,热加工温度范围窄,扁锭热轧开裂和裂边倾向性大,轧制板材生产难度较大,限制了其进一步推广应用。因此,如何防止或减少热轧ZK61M合金扁铸锭时的开裂和裂边,是目前的技术难题。

为了解决ZK61M合金热轧开裂问题,本文结合现场生产实际,对影响ZK61M合金热轧开裂的可能因素即铸锭质量、铸锭均匀化退火工艺、热轧温度、轧制工艺及化学成分等进行了研究,对热轧开裂的原因进行分析。

1 ZK61M合金的化学成分和板材生产工艺流程

ZK61M合金的化学成分如表1所示。

表1 ZK61M合金的化学成分(质量分数,%)Tab.1 Chemical composition of ZK61M alloy(wt.%)

板材生产工艺流程为原始锭坯采用半连续铸造扁锭250mm×800mm×4000mm,热轧至20mm厚,轧制工艺为铸造扁锭→锯切→铣面→铸锭检测→均匀化处理→加热→热轧→矫直→(热处理)→锯切→验收。

2 ZK61M铸锭热轧开裂情况

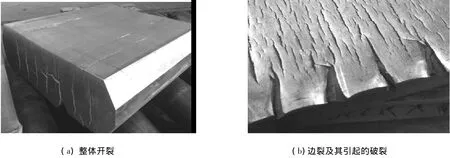

热轧ZK61M合金扁铸锭开裂主要有两种形式,一种是铸锭整体开裂(图1(a)),铸锭被轧至200~150mm厚时,发生整个铸锭裂碎现象;另一种是板带裂边,轧至50~30mm厚时,板带两侧出现垂直于板侧、向板材中部扩展的裂纹,裂纹严重程度不同,轻者裂纹长5~10mm,重者达150mm,板带裂边见图1(b)。

3 ZK61M铸锭热轧开裂原因分析

3.1 铸锭内部质量的影响

镁化学性质活泼,熔融状态下极易与氧、氮和水汽反应,因此极易形成熔剂夹渣和氧化夹渣缺陷。ZK61M合金中的夹渣,在金属变形过程中阻碍位错滑移,产生应力集中,所以有夹渣的地方容易形成裂纹源,轧制时使锭坯开裂并严重影响轧件的机械性能。

图1 扁锭开裂形式Fig.1 Cracked patterns of ingot

铸锭晶粒的粗细和均匀程度是生产优质板材的前提,镁合金铸锭晶粒度分为细、中、粗三种,粗大的晶粒组织不仅容易导致厚板形成粗大的片层粗晶组织[1],降低产品性能,而且还显著降低轧制性能,容易出现开裂现象,因此必须严格控制与检验铸锭夹渣和晶粒度。对ZK61M铸锭内部质量进行了检测,检测结果见表2。

表2 铸锭内部质量检测结果Tab.2 Test results of ingot internal quality

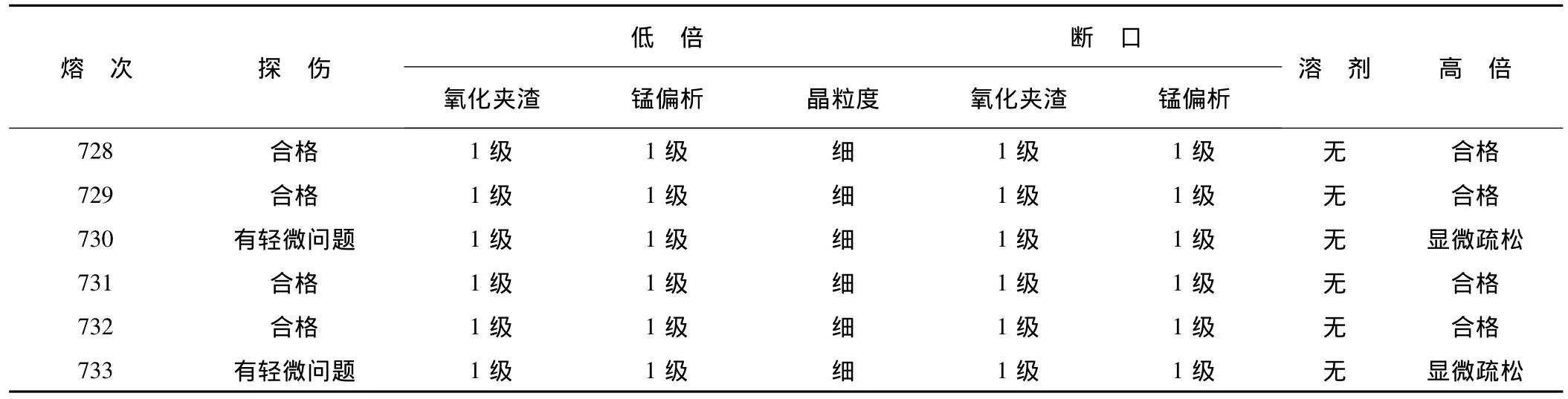

按照镁合金铸锭的验收标准(企业内控标准),铸锭内部质量较好,全部合格。730、733熔次经探伤虽发现有轻微缺陷(在缺陷处取高倍检测也发现局部晶界处存在疏松缺陷),见图2,但从现场轧制情况看该熔次均轧制成功,因此可确定局部疏松不是热轧开裂的主要因素。

图2 730、733熔次高倍显微组织(图中箭头所示为显微缩松缺陷)Fig.2 Micrographs showing microstructure of ingot with Melt No.730 and 733

3.2 铸锭均匀化工艺的影响

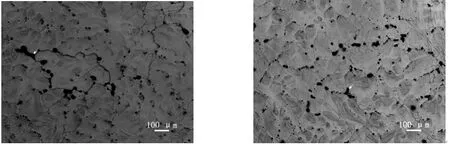

图3 原始铸态组织Fig.3 Primary as-cast structure

ZK61M变形镁合金板材的生产采用的是半连续铸造生产铸坯,铸造过程中,由于非平衡结晶产生微观偏析,在晶界及枝晶网络上往往存在粗大的共晶化合物(图3)。ZK61M合金铸态组织由粗大的α(Mg)基体和呈连续网状分布于晶界上的粗大共晶组织组成,共晶组织的存在造成成分不均匀,塑性变形时,各相变形性能不同,因此易在各相之间存在不均匀变形并导致附加内应力产生,引起大量晶间裂纹的萌生,使变形不均匀,材料综合力学性能下降[2]。为改善铸锭化学成分和组织的不均匀性,避免热轧开裂,必须要在铸造后对铸坯进行均匀化退火处理。

均匀化过程中扩散系数与均匀化温度的关系为:

式中,D0为与温度无关的系数,Q为扩散激活能,R为气体常数,T为绝对温度。从(1)式中可以看出,温度越高,T值越高,扩散系数越大,原子扩散速度越快。因此,为了加速均匀化的过程,应尽可能提高均匀化处理温度。但是温度过高易出现过烧,使力学性能下降,造成废品。

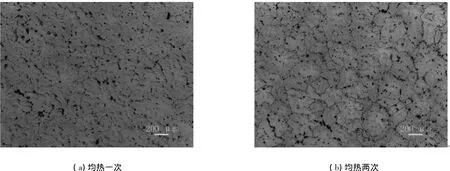

参照公式(1)并结合现场情况,断面为250mm×800mm的ZK61M扁锭均匀化退火制度为均热温度390℃,保温15h。从现场实测得知,金属温度已经达到了工艺要求。经显微组织检查(图4(a)),均匀化后,合金组织中大部分的非平衡共晶物已经溶解,晶界变得细小,但在晶界上仍然残留部分黑色的非平衡相,呈断续状分布,说明均匀化还不够充分。

选取部分铸锭进行二次均热。研究表明,均匀化温度在均匀化过程中起主导作用,在同一温度下过度增加保温时间作用不大[3]。考虑到增加均热温度容易引起过烧,因此选用同样均匀化制度再次进行均热,如图4(b)所示,黑色的非平衡相已基本溶解于α(Mg)基体中,使晶界变得清晰和细小,枝晶偏析得到了很好的解决。

经现场验证,均热一次的铸锭开裂率远远高于均热而次的铸锭。由此说明,均匀化是否充分是影响热轧开裂的主要因素之一。

图4 不同均热制度效果对比Fig.4 Micrographs showing comparison of different soaking systems

3.3 热轧温度的影响

轧制温度是轧制参数中最主要的因素,它不但影响轧制过程的进行,还影响成品率、产品质量以及组织和力学性能等。根据合金相图、塑性图和再结晶图等来确定坯料的加热温度。ZK61M合金的熔化温度是640℃,从230℃开始合金中有第二相析出,因此,ZK61M镁合金轧制温度为230~603℃。结合Mg-Zn、Mg-Zr二元合金相图可知,合金在300~400℃塑性最好[4]。结合高温塑形图确定ZK61M合金扁铸锭的热轧温度为380~410℃[5]。生产实践表明,轧制温度超过410℃时,往往造成锭坯断裂轧制无法进行,其原因为[5]:①合金的热效应较大,高温轧制时的变形热可使锭坯温度超过合金的塑性温度范围,从而降低了合金的热塑性;②热轧温度过高,会导致晶间氧化和锌的蒸发,使合金强度和塑性降低,造成热轧开裂。

铸锭加热时间的控制。镁合金导热系数高,没有相变过程,所以轧制前采取快速加热不会产生很大的热应力,为缩短加热时间,加热时应先将炉温升高至工作温度再行装料。坯料在炉中的加热温度和保温时间必须严加控制,因ZK61M合金在加热软化后,虽然可以用热处理方法加以强化,但其强化效果不太明显。因此轧前加热温度太高,保温时间太长,会使合金产生再结晶和晶粒长大,从而造成合金软化,使轧件机械性能降低。为了获得较高的机械性能,避免加热软化,ZK61M镁合金总的加热时间最好不大于6h,一次加热时间超过10h,应停止加热。

ZK61M合金铸锭是在双膛链式空气循环电阻加热炉中加热,温度可控精度±5℃以内。在生产现场应严格控制热轧温度。为防止轧件急剧降温,将热轧前和热轧过程中轧件的停留时间降到最短。

终轧温度的控制,轧制温度过低时,轧制后期合金的硬化倾向增大,塑性也大大下降,轧制困难,往往会出现裂纹;终轧温度一般控制在320~350℃。

所统计的7块热轧开裂铸锭,有2块是因轧机故障致使铸锭在辊道停留时间过长,温降较多,导致板表面和边部出现裂纹。如果现场的铸锭加热工序严格执行工艺操作规程,可以认定热轧温度也不是ZK61M热轧开裂的主要原因。

3.4 热轧制度的影响

ZK61M合金工艺塑性不好,流动性差,抗剪强度低,对缺口十分敏感,所以热轧时道次轧制率小、轧制速度低、轧制道次多,其热轧制度如下:

①轧制速度。热轧速度高时,变形过程中合金回复和再结晶不充分,使合金产生加工硬化,塑性进一步降低,更易轧裂,且较大的变形热又会使温度升高,降低合金的抗拉强度,从而造成铸锭开裂或表面裂纹。这种现象在铸锭厚度较大和铸锭质量较差的情况下更为明显,所以,一般将轧制速度控制在0.2~0.8m/s。由于变形速度慢,变形过程中合金再结晶温度低,来得及回复和再结晶,使塑性得到恢复,裂纹缺陷大大减少;

②道次加工率。头两道轧制时坯料温度很高,若道次加工率过大,变形热效应会使合金超出热轧温度范围而恶化轧制性能,因此头两道次的加工率应控制在10%以内;随着铸锭组织的改善(头两道次过后),在设备负荷允许的条件下,可充分利用金属的高温塑性,尽可能地加大道次压下量,以减少轧制道次,但不宜超过20%。

现场验证轧制制度合理,由此可见热轧制度不是铸锭开裂的主要因素。

4 化学成分对铸锭热轧性能的影响

从以上三方面对ZK61M合金扁铸锭热轧开裂影响的分析表明,试验范围内,热轧温度和轧制制度均不是此次统计过程中热轧开裂的主要原因,而铸锭均匀化处理对热轧开裂有一定影响,故有必要对铸锭成分进行分析。

4.1 Zn含量

从现场统计来看(图5),在不考虑元素Zr的影响时,当Zn含量达到5.61%时已经开始出现边部裂纹,达到5.71%时已出现全部开裂,达到5.85%时全部裂碎。由此可以认为,Zn含量过高是造成ZK61M合金热轧开裂的主要因素。

图5 Zn含量对热轧开裂的影响Fig.5 Effect of Zn content on cracking in hot rolling

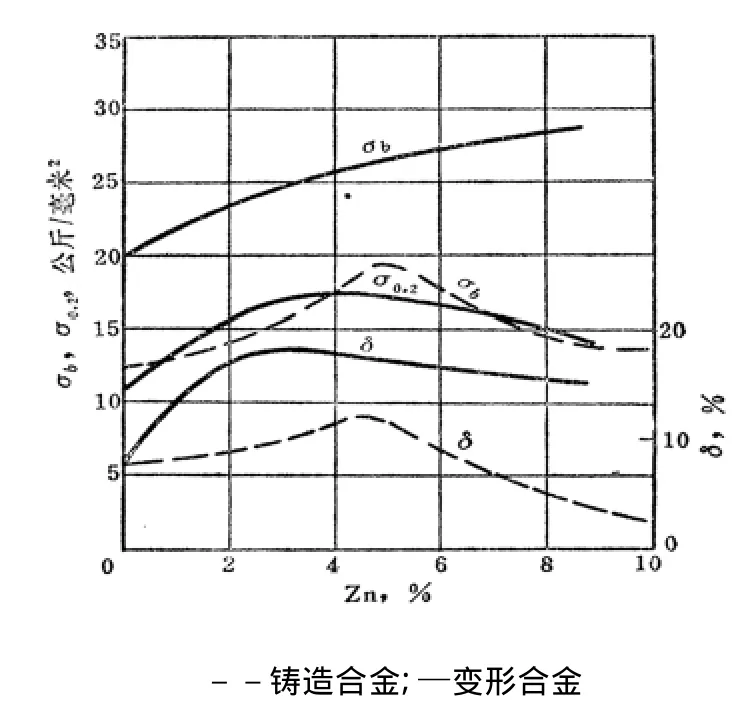

Zn是ZK61M镁合金的第一主加元素,因此Zn含量直接影响ZK61M镁合金铸锭的组织和性能。根据Mg-Zn二元相图,平衡结晶时,340℃发生共晶反应L→α-Mg+Mg7Zn3。Mg7Zn3属于亚稳相,在随后的冷却过程中分解成α-Mg和MgZn。ZK61M镁合金的主要时效强化相也是由Mg-Zn二元相组成的。Zn在ZK61M镁合金中既可以提高强度,又可以提高抗腐蚀性能,但只有当Zn含量在一定范围内才可获得优良的综合性能。如图6所示,当ω(Zn)<6%时,随Zn含量增加,抗拉强度升高,屈服强度和伸长率先升高后降低;当ω(Zn)大于6%时,抗拉强度仍升高,屈服强度降低,而伸长率降低得更多。因此工业上使用的Mg-Zn合金通常ω(Zn)<6% 。但实践证明,用于压力加工的ZK61M合金铸锭中Zn的含量应控制在5.0% ~5.6%,超出5.6%即有可能出现裂边,一旦超出5.71%即出现热轧开裂现象。

图6 Zn对Mg-Zn二元合金性能的影响[1]Fig.6 Effect of Zn on properties of Mg-Zn binary alloy

4.2 Zr元素

Zr是ZK61M镁合金的第二主加元素,起变质剂的作用,其含量一般为 ω(Zr)=0.3% ~0.9%。Zr既可以强烈细化晶粒、降低显微疏松倾向,又能缩小脆性区温度范围,因而它也是影响ZK61M镁合金组织和性能的关键元素[1]。

由图7可看出,随着Zr含量的增加,晶粒不断细化,抗拉强度和屈服强度也不断提高。Zr含量达到0.6% ~0.8%(不小于0.5%)时,具有最大细化晶粒和提高机械性能的作用,细小的晶粒组织有助于改善ZK61M铸锭热轧性能,减少热轧开裂。本次生产中Zr含量普遍偏低(图5),轧制时出现开裂现象,结合ZK61M合金的成分要求,Zr含量控制在0.5% ~0.8%。

综上所述,Zn含量高是造成ZK61M铸锭热轧开裂的主要因素,而Zr在ZK61M合金中能有效细化晶粒,改善热轧性能,减少热轧开裂倾向。因此,Zn含量应该控制在5.0% ~5.6%,Zr含量应控制在0.5% ~0.8%。

图7 Zr含量对MgZn6合金机械性能及晶粒度的影响[1]Fig.7 Effect of Zr content on mechanical properties and grain size of MgZn6alloy

5 结论

1)试验时合理控制轧制温度、轧制制度和均匀化退火制度均可有效降低开裂现象。本次试验中轧制温度、轧制制度均比较合理,均匀化退火是否充分是影响本次热轧试验中ZK61M板材是否开裂的主要因素之一,合理的均匀化退火制度应为390℃/15h,均热两次;

2)Zn含量高是造成铸锭轧制开裂的主要因素,Zn含量应该控制在5.0% ~5.6%之间;Zr在ZK61M合金中能有效细化晶粒,改善热轧性能,减少铸锭开裂,Zr含量应控制在0.5% ~0.8%。

[1]轻金属材料加工手册(上册)[M].北京:冶金工业出版社,1979.

[2]张召春.铸态ZK60镁合金锻造及压缩变形规律的研究[D].重庆:重庆大学,2006.

[3]彭建.ZK60镁合金铸坯均匀化退火研究[J].材料工程,2004,

[4]林巍.ZK60镁合金热挤压变形组织及力学性能研究[D].武汉:武汉理工大,2009.

[5]谭劲峰,等.ZK61M镁合金热轧板生产工艺研究[J].有色金属加工,2008,