PHC桩基施工中出现Ⅲ类、Ⅳ类桩的原因分析及补强处理

上海龙行住宅建设工程有限公司 上海 201400

1 项目概况

上海某工程总建筑面积约107 291.9 m2。主楼为地下1 层,地上为框剪结构,有13 层。工程桩基础采用PHC管桩,锤击法施工。管桩型号为PHC-600AB(130),桩节长10 m、11 m、11 m,试桩承压加载力4 800 kN。根据设计图纸,桩端持力层为⑦2层灰黄-灰色粉砂层,而根据地质报告可知:当第⑦2层作为桩基持力层时,采用预制桩沉桩相当困难,因此向业主建议采用钻孔灌注桩。但业主考虑各方面因素,仍坚持采用PHC桩作为桩基础,虽然施工前及过程当中,业主、设计、监理各方到现场确定了锤击法施工的参数,但在桩基检验过程中,主楼427 根桩中还是出现了Ⅲ类桩44 根,Ⅳ类桩23 根。

2 事故原因分析

经检测,绝大多数Ⅲ类、Ⅳ类桩都是在第2节与第3节接桩处产生裂缝及位移。在桩基施工过程中,虽然严格按照施工组织设计中的打桩顺序进行,其挤土效应影响应非常小,且桩架垂直度及接桩焊接也都严格按规范进行控制,但在采用锤击法进行沉桩时,由于锤击的冲击力和反射使PHC桩受到较大的压应力波和拉应力波,容易使桩头、桩身、接头等薄弱处产生裂缝及位移,严重影响桩基质量。尤其在上软下硬或软硬突变的地层采用锤击法沉桩,桩的破损率更大。最终分析事故原因为:过分偏重标高控制,力求每根桩尽可能到达持力层,反而因过度复打的巨大动能破坏了第2、3节桩的接头。

3 补强处理方案[1-3]

经过各方详细地讨论、研究,确定了对Ⅲ、Ⅳ类管桩的灌芯补强处理方法。

3.1 桩身垂直度满足要求

若桩身垂直度满足规范要求,在不出现斜桩、错位的情况下可采用灌芯加型钢或钢筋笼的方式处理。

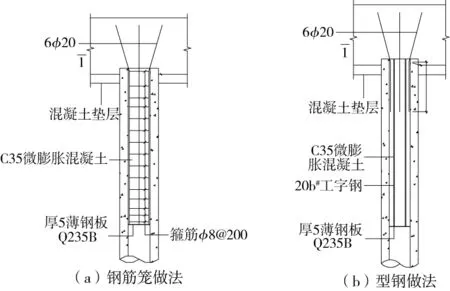

1)Ⅲ类桩:灌芯长度为上节桩桩长+节头下4 m长度,即上节桩长+4 m。灌芯采用C35微膨胀混凝土,膨胀率控制在0.02%~0.04%之间,钢筋笼中纵筋采用6 根φ20 mm三级钢筋,箍筋φ8 mm@200 mm。

2)Ⅳ类桩:灌芯长度为上节桩桩长+中间桩一半桩长。灌芯采用C35微膨胀混凝土,膨胀率控制在0.02%~0.04%之间,型钢采用20b#工字钢。

3.2 桩身垂直度不满足要求

若桩身垂直度不满足要求,出现倾斜或错位等情况,则采用灌芯加补桩方式处理。补桩采用钻孔灌注桩,桩长36 m,C30混凝土,承压承载力特征值为1 750 kN。补桩需待底板混凝土浇筑完成后再进行,补桩的位置原则上是距老桩20~30 cm处,如若与基坑栈桥冲突可适当调整。

4 补强施工工艺

4.1 清除桩芯孔内淤泥、积水

由于需补强桩芯较长,大部分超过10 m以上,桩芯内淤泥难以用常规工具清理,因此采用高压冲枪头将淤泥冲成泥浆,再用高压水泵将污水抽出的方式清理桩芯,对于个别较难清淤的桩芯,采用深井钻机清理桩芯的方式。

为提高清理桩芯的效率与质量,采用高压冲枪头将桩内淤泥冲成泥浆,冒出的泥浆引流至电梯坑内,再由抽水泵集中抽出排至污水管道。桩芯清理长度超过补强桩芯长度2 m,并在清理当日将已清出的桩芯用C35高强素混凝土封底,浇筑1.5 m,以防止桩芯内淤泥或水涌出影响桩芯质量,待C35凝固一定程度后,对桩内管壁进行二次清洗,以保证微膨胀混凝土与桩身密实性。

对桩芯内有障碍物的管桩,需用长螺旋地质钻机将其清除并钻至所需的灌芯长度底下2 m(图1),然后采用高压水泵将泥浆抽出,于当日即用C35高强素混凝土封底,浇筑1.5 m。

图1 长螺旋地质钻机清理桩芯障碍物

4.2 管桩校正

管桩用深井钻机清理完桩芯后需要用视频探头进行查看。若出现略有错位现象,且接头处有溢出浆的管桩,需对其作校正处理(图2)。

图2 校正管桩

现场采用液压千斤顶反压使上下节管桩闭合,直到接头处不漏浆,然后将管桩清理淤泥至所需的灌芯长度底下2 m,并于当日用C35高强素混凝土封底,浇筑1.5 m,以防止桩芯内淤泥或水涌出影响桩芯质量。待C35凝固到一定程度后,对桩内管壁进行二次清洗,完成后即可下钢筋笼或型钢,再将补强桩进行混凝土浇筑。

4.3 视频探头观察

为检查管桩上下节是否有错位现象,特配备1 台可夜视视频探头。在第1次清理桩芯完成后,将视频探头下至上下管桩焊缝位置观察是否有错位现象,若有错位现象,则及时与设计沟通、确认下道工序方案。若上下管桩经观察垂直度满足设计要求,即可按照设计方案灌桩芯。

对于个别经过校正处理完后的管桩,再次将管桩内淤泥清理干净,并用视频探头对其进行二次观察,达到校正效果即可对其他桩基进行处理。待半工日时间后,若管桩内无淤泥进入即可对其填芯处理。

4.4 Ⅲ类桩采用钢筋笼做法

严格按设计要求尺寸加工钢筋笼。桩芯锚筋的制作安装:锚固连接筋的长度和箍筋必须按《预应力混凝土管桩》图集10G409要求施工。钢筋加工的误差要在规定范围内,保证钢筋的绑扎间距且平整顺直。

1)施工过程严格遵照设计图要求和图集(10G409)的规定施工。

2)锚固筋与桩顶钢板焊接,必须由经过专业培训并取得上岗资质的人员操作,焊缝长≥80 mm,焊缝高>8 mm,应饱满均匀一致,锚固筋应在桩顶均分为六等分,角度为75°,为达到设计要求,锚固筋长度不少于35d(图3a)。

4.5 Ⅳ类桩采用型钢做法

工字钢强度为Q235B,工字钢连接采用坡口等强焊接,连接接头应与桩连接接头错开2 m以上。焊缝部位要求均匀、饱满,焊缝长度及焊缝高度应符合规范要求,焊缝表面焊渣清理干净(图3b)。

图3 钢筋笼做法及型钢做法

4.6 钢筋笼和型钢吊装

吊装钢筋笼时需将2 根φ20 mm Ⅲ级钢筋焊在钢筋笼主筋上,作为吊装点。

加工型钢长度需长于设计桩芯长度150 mm,并在高出150 mm工字钢居中打孔,孔径需满足φ32 mm Ⅲ级钢筋能穿过的要求。型钢补强桩芯施工完成后再将高出桩顶150 mm工字钢割除,以免影响后期底板钢筋施工。

对位于栈桥下需补强的工程桩,已与基坑围护设计单位沟通,可以在栈桥板开孔以便钢筋笼或型钢吊装至桩芯内。先将需开孔的补强工程桩在栈桥板面定好坐标位置,然后用钢筋混凝土高速钻孔机开孔,孔径400 mm,便于将钢筋笼或型钢下至补强工程桩内。

4.7 填芯混凝土的浇筑采用C35微膨胀混凝土

4.7.1 混凝土运输

混凝土卸料后应及时送到浇筑地点,在运输过程中要防止水泥浆流失、坍落度变化以及初凝等现象,如混凝土运到浇筑地点有离析现象,必须在浇筑前进行二次拌和。混凝土运输道路应平整顺畅,若有凹凸不平,应铺垫桥板。现场不准对预拌混凝土随意加水。

4.7.2 混凝土浇筑与振捣的一般要求

1)使用振捣器时,先将其下至桩芯底,混凝土浇筑时可分层浇筑然后向上慢慢拔起,不得漏振。

2)浇筑混凝土时应经常观察插筋等有无移动、变形或堵塞情况,发现问题应立即停止浇筑,并应在已浇筑的混凝土初凝前修正完毕。

由于桩孔径小,在混凝土浇筑管桩下部分过程中,需仔细认真插捣,以确保混凝土浇筑密实;当混凝土浇筑至管桩上部分时,采用细直径的混凝土振动棒振捣,以确保混凝土密实。

5 结语

当第⑦2层灰黄-灰色粉砂层作为桩持力层时,即在不利于采用预应力管桩施工的情况下,为确保桩基础施工质量,在严格按照施工规范施工的基础上,应采用贯入度控制为主,标高控制为辅的方式。当现场出现Ⅲ、Ⅳ类桩时也不要惊慌,应冷静分析判断,力争以最小的投入达到最好的补救效果。

本工程最终全部采用桩芯补强,且经过复测单桩承载力全部达到设计要求。希望本工程的一些经验教训可以为类似工程提供借鉴。