侵入既有行车道的承台基坑回填方案优化研究*

昆山交通发展控股有限公司 昆山 215300

昆山中环项目利用既有G312国道、黄浦江路、S339省道、江浦路4 条地面道路位置改造建设,整个工程由高架主线和地面辅道组成,均为双向6 车道(局部节点为4 车道)。中央分隔带宽度为8 m,侧分带为2 m,而主线高架桥梁标准段中间承台尺寸一般为10 m×6.25 m×2.5 m,门式高架边墩承台尺寸一般为6.25 m×6.25 m×2.5 m,承台尺寸比分隔带宽,因此承台基坑回填处均位于行车道位置,而且中环既有老路大多考虑利用,仅在原有路面上加铺处理。因而侵入行车道的承台基坑回填是在既有道路中打“补丁”,其回填控制是否到位将是道路整体质量的一个关键因素,如何确保承台基坑回填质量,保证回填处路面不沉陷及不发生跳车等现象,需要深入研究。

1 工程概况

昆山中环项目全长44.4 km,其中南线(G312国道)长13.6 km,东线(黄浦江路)长12.7 km,北线(S339)长8.5 km,西线(江浦路)长约9.6 km。全线设置4 座互通式立交(其中长江路立交预留近期实施),5 座新建大桥,14 处菱形匝道,36 座辅道中小桥及沿线排水工程、其他附属工程。

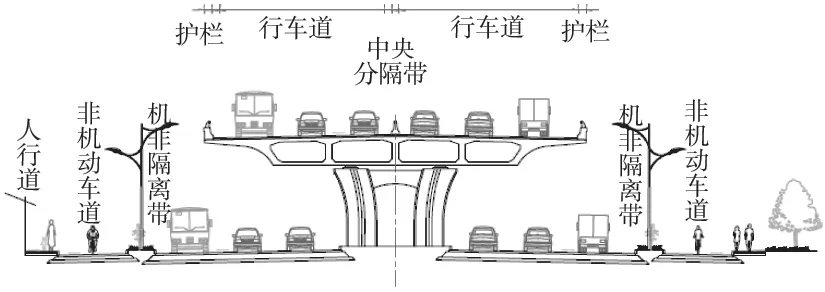

高架主线按城市快速路标准建设,标准段宽25.5 m,设计车速80 km/h,双向6 车道,采用0.5 m中央分隔带+2×(0.5+3.5+3.75×2+0.5)m行车道+0.5 m护栏。地面辅道按城市主干道标准建设,标准段宽50 m,设计车速50~60 km/h,采用8 m中央分隔带+2×(0.5+3.75×3+0.5)m行车道+2×2 m机非隔离带+2×4.5 m非机动车道+2×2.25 m人行道。路基标准横断面如1所示。

图1 路基标准横断面

2 承台与地面道路相对位置

中环工程主线高架桥梁标准段中间承台尺寸一般为10 m×6.25 m×2.5 m,门式高架边墩承台尺寸一般为6.25 m×6.25 m×2.5 m,埋深大多在1.5~2.5 m之间(图2)。

图2 标准段中间承台平面示意

按工程标准段断面分析,中央分隔带宽度为8 m,而中间承台宽度为10 m,两侧各超出中央分隔带1 m,承台埋深在1.5~2.5 m之间,基坑开挖深度在4~5 m之间。因此无论采用放坡开挖、有挡支护开挖,还是钢板桩围护开挖,承台基坑施工都超出分隔带,回填部分都在行车道位置上。同样,门式边墩承台基坑的回填大多在行车道位置上。

昆山中环项目为在既有道路上改建,而且老路大多考虑利用,仅在原有路面加铺处理。因而侵入行车道的承台基坑回填是在既有道路打“补丁”,承台基坑回填控制将是道路整体质量的一个关键因素。

3 超出分隔带的基坑回填容易出现问题的原因[1-3]

由于承台基坑回填处位于路基与承台结构物相连接的这个特殊位置,基坑回填材料与承台所用材料及老路路基间存在很大的强度、密实度、压缩性和刚度等方面差异。承台是用刚性很大的钢筋混凝土浇筑而成的,是刚性体;而与之相连接的路基一般是用刚性较小、柔性较大的土体填筑而成的,是弹塑性体。承台基坑回填拟采用中粗砂和7%石灰土等材料回填,为新近回填,因施工控制等因素的局限,后期会发生一定沉降量。在同一荷载作用下,强度高、刚度大的材料其塑性变形小;反之,强度小、柔性大的材料则塑性变形大。当基坑回填处塑性变形与老路、承台塑性变形不一致时,承台基坑回填处的路面横向将产生差异沉降,出现跳车等现象,影响行车安全和舒适性。

3.1 回填材料不符合质量要求

由于侵入行车道的基坑回填位于道路路基与承台结构之间,基坑回填材料原则上应选用介于路基材料刚度与承台结构物材料刚度之间且易于压实的材料。而在实际施工中,存在回填材料选用不当,施工过程中对材料控制不严,回填前没有清除基坑淤泥、松散或不易压实的腐殖土,甚至将基坑开挖的淤泥堆放在基坑内等问题,致使基坑回填压实质量难以保证,工后出现较大的沉降。

3.2 回填压实不够

侵入行车道的基坑回填工作面较为困难,回填压实度往往难以达到设计要求,容易留下质量隐患。一方面分隔带基坑回填处在一个填土较高、土方量集中而施工面狭窄、工期紧迫的作业段,给施工带来了很多困难,由于作业面狭窄和回填土平面形状不规则,大型压实机械很难到位,而基坑内分层碾压,密实度又往往达不到要求;另一方面,相关单位对超出中央分隔带基坑回填处的压实质量不够重视,容易出现压而不实,甚至填而不压的现象,致使中央分隔带基坑回填处在行车作用和自然因素的影响下,产生较大的沉陷。

4 基坑回填原设计方案的不足[4,5]

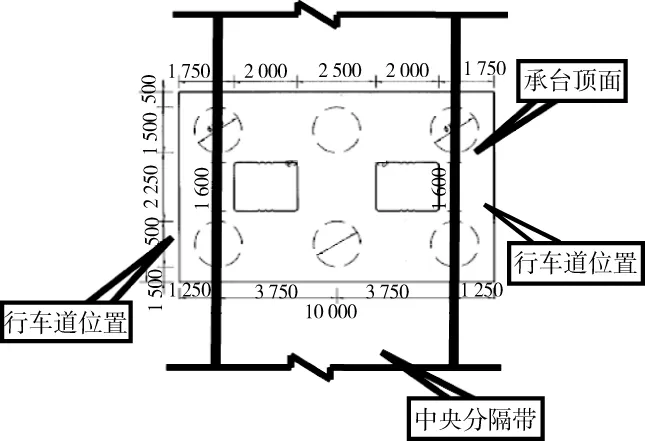

关于中间承台基坑回填方案,原设计考虑承台两侧基坑采用中粗砂分层回填至承台顶面,相应需铺厚度为250~300 cm,采用轻型压实设备压实;然后用7%石灰土分层回填至路面底基层底标高,相应需铺厚度为100~150 cm,采用轻型压实设备压实,压实度要求≥96%;再上为路面结构层,20 cm 10%石灰土底基层、36 cm水泥稳定碎石基层、18 cm沥青混凝土路面,如图3所示。

图3 原设计方案承台基坑回填平面示意

按照原设计方案,由基坑底采用分层回填中粗砂至承台顶标高,承台顶标高以上分层回填7%石灰土至路面底基层底标高。对于超出分隔带进入行车道的承台开挖基坑回填未有特别针对性的方案,回填中粗砂部分如何做到密实度要求未有具体方案;尤其是承台顶标高至路面底基层底标高部分采用分层回填7%石灰土,而实际施工中基坑作业面狭窄,难以采用大型机械的压实,采用石灰土难以达到压实度要求。另外,基坑回填部分小范围与老路衔接,对应路面结构与老路加铺没有统一考虑,容易留下质量隐患。

5 基坑回填方案的优化[6-8]

由于侵入行车道的基坑回填的压实质量是影响侵入行车道的基坑回填沉降及跳车的一个重要因素。为做到“事前预防”的目的,协同技术咨询单位选取东线5 处承台作为试验。通过对试验承台的观测,验证基坑回填效果。

试验利用支架预压荷载,按照设计标准通车后荷载约为33 kPa,经计算分析支架预压荷载折算约为50 kPa,大于通车后的荷载。分别以开始监测时上部支架已结束预压和上部支架未开始预压2 种工况监测基坑回填后的沉降曲线。每个承台布置4个测点。

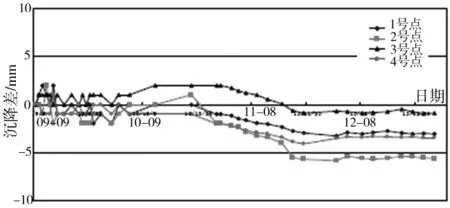

工况1(10#、11#承台),承台基坑已回填、开始监测时上部支架已结束预压,监测时间约4 个月,最大沉降量为10.1 mm,且后面2 个月的月沉降量均小于3 mm,满足沉降稳定的控制标准(图4)。

图4 11#承台基坑回填沉降曲线

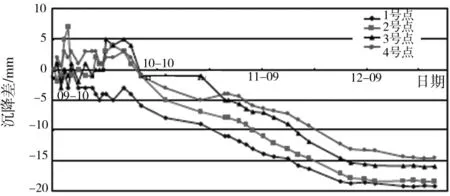

工况2(17#、21#承台),承台基坑已回填、开始监测时上部支架未开始预压,观测时间约4 个月,最大沉降量为19.3 mm,支架预压后沉降迅速收敛,且最后一个月的月沉降量小于3 mm,满足沉降稳定的控制标准(图5)。

图5 21#承台基坑回填沉降曲线

通过监测基坑回填处沉降曲线,采用中粗砂回填和支架预压的效果较好,可以满足施工要求。由于承台基坑回填材料与承台所用材料及老路路基间存在很大的强度、密实度、压缩性和刚度等方面差异,所以要用刚柔过渡的设计观点,考虑在侵入行车道的基坑回填时选用强度较高、压缩性较小、刚度较大的材料,这样既能满足刚度差对基坑回填材料的要求,也能满足塑性变形对基坑回填的要求,确保基坑回填处路面不发生沉陷及不出现跳车等现象。

综合考虑上述因素,结合既有老路加铺方案,根据各承台具体的位置特点,将承台基坑回填方案优化如下:

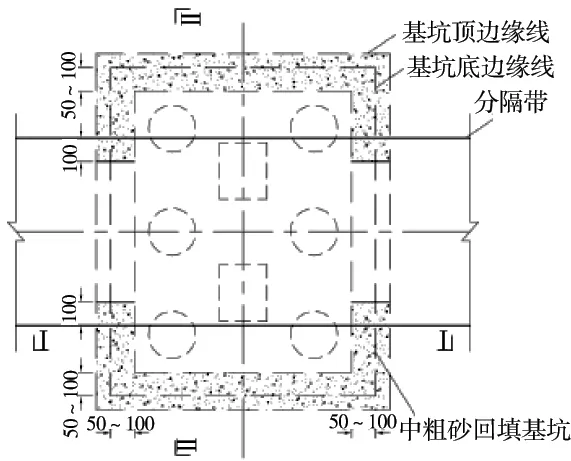

1)承台顶标高以下采用中粗砂分层回填(维持原设计方案),铺设厚度为250~300 cm,采用轻型压实设备压实。

2)承台顶标高以上自下而上依次由4 层材料填筑,根据老路加铺高度H采取不同的方案。第1层:均采用中粗砂回填,铺设厚度为100~150 cm,埋深较深的区域下部采用轻型压实设备分层压实,上部采用大型压实设备分层压实,在压实死角部位采用轻型压实设备压实。压实度要求自顶面以下80 cm范围内≥96%,80~150 cm范围内≥94%,大于150 cm范围内≥93%。第2层:当H<18 cm、18 cm≤H<54 cm及54 cm≤H<74 cm时,采用级配碎石填筑,厚20 cm,级配碎石压实度要求≥96%;当H>74 cm时,填筑厚20 cm的10%石灰土,压实度要求≥96%。第3层:当H<18 cm和18 cm≤H<54 cm时,分别填筑厚26 cm和20 cm的C30混凝土板,在混凝土板下缘设置1 层钢筋网片,且混凝土板与老路搭接部分宽度不少于20 cm。当54 cm≤H<74 cm和H>74 cm时,填筑厚36 cm水泥稳定碎石,压实度要求≥96%。第4层:为4 cm SUP-13+6 cm SUP-20+8 cm SUP-25沥青混凝土路面。

6 其他注意事项

为了确保基坑回填质量,在优化施工方案的基础上,具体施工过程中还需要注意以下事项:

1)回填时严格控制分层填筑厚度,建议每10~15 cm填筑一层并压实;

2)有条件的基坑,开挖台阶回填,每层台阶宽50 cm,高40 cm,根据现场情况,可开挖1~3 级,每层台阶处添加土工格栅并做反包处理,搭接段不少于20 cm;

3)基坑回填前必须将积水及淤泥清除,凡淤泥或含水过大或含有机物质过多的垃圾土一律不能使用;

4)基坑注意对称回填,确保回填压实度不低于设计及规范要求。