带钢连退线清洗段的设计与研究

李伟(西马克带钢技术(上海)有限公司,上海200083)

带钢连退线清洗段的设计与研究

李伟

(西马克带钢技术(上海)有限公司,上海200083)

清洗是钢带连续退火线重要的工序,清洗段对提高产品的表面质量具有重要的意义。本文介绍了连退线清洗段的主要设备组成及其特点,分析了影响清洗效果的主要因素:清洗液的浓度和温度、刷辊的控制、电解清洗的电流密度,并阐述了如何控制这些因素来达到较好的清洗效果。

退火线;清洗段;清洗液;电解清洗

0 前言

带钢在轧制过程中会产生加工硬化,轧制的变形越大,加工硬化的程度也越高,需要将加工硬化后的钢带通过再结晶退火而软化。轧制后的带钢表面会附着一些轧制油、铁粉、乳化液等污染物,这些污染物会致炉辊表面结瘤[1],造成钢带表面压痕及划伤,影响钢带的表面质量,污染物的清除依赖清洗段来完成[2]。本文所述的清洗段设置在连退线入口焊接设备和入口活套之间。钢带进入活套前表面被清洗干净,降低活套的纠偏负荷,利于提高活套的运行速度和容量。清洗段与入口段高速度相匹配,提高机组的整体运行速度。

1 清洗段主要设备

带钢清洗方式有多种:化学清洗,物理清洗,电解清洗和超声波清洗[3]。为了满足连退线高速生产需要,常将以上工艺组合应用。本文所述清洗段的清洗工序采用喷淋冲洗+机械刷洗+电解清洗+漂洗+烘干的工艺布置,如图1所示。

1.1喷淋冲洗设备

喷淋冲洗采用立式槽体,喷梁按固定的间距布置钢带两侧,被加热的清洗液经由喷嘴喷淋到钢带表面,喷淋的角度与钢带运行的方向相反,如图1所示。喷射压力破坏钢带表面附着的油膜然后将其冲掉,在清洗的过程中起到了加热钢带作用。合适的喷射角度和喷射压力,有利于将带钢表面的油污冲走。喷淋压力产生的机械作用,清洗液与钢带表面的油污发生的化学反应。立式喷淋冲洗的优势:(1)依靠重力作用,喷淋到钢带表面的溶液不会形成大面积的水膜。(2)高速紊流将热和脉冲作用经介质喷射传到钢带表面。(3)有效的将钢带加热到理想温度便于后续工序的进一步清洗。(4)介质的高动能可以清除钢带表面粗大的附着物。

图1 清洗工艺布置Fig.1 Arrangement of cleaning process

1.2刷洗设备

为了强化清洗的效果,在清洗的同时加入机械作用,对钢带的两面进行刷洗[4]。刷洗是利用刷辊的机械旋转清除钢带表面残留的赃物,用来清洗难以皂化的沉积得较厚的油脂。刷洗设备一般由4组刷洗辊及对辊组成,刷洗辊和对辊交替布置在钢带上下表面,如图1所示。连退线本身工艺速度比较高,刷辊采用逆刷(与钢带运行方向相反)。在每根刷辊之后设置一根喷梁,沿着刷辊与钢带相切的方向喷射清洗液,达到冲掉被刷辊刷下来的污物。刷辊高速旋转的同时与钢带表面摩擦,会产生大量热量,喷淋的清洗液还起到冷却刷毛的功用。

1.3电解清洗设备

由于化学清洗的皂化和乳化作用的有限,不能获得洁净的钢带表面,许多油污粒子和铁粉、氧化铁等粒子附在钢带表面的空隙里,不容易清洗彻底,因此钢带还要进行电解清洗。电解清洗采用立式槽体结构,电极板布置在钢带两面,如图1所示。立式结构主要优势是电解操作可以基于高电流密度(>20A/cm2)[5],提高电解效率。

电解清洗时钢板本身并不直接带电,而是借助于通直流电的电极板的电磁感应,使带钢带电而发生电解反应。电解清洗实质是电解水的过程[6],电流穿过钢带和电极板间溶液,电离作用把水分解为氢气和氧气。气体以气泡的形式产生于污物的底层,随着气泡的胀大,将污物与钢带分离,被除油剂分解或形成乳状物。

当钢带作为阴极时,其表面上发生的是还原反应并析出氢气:

当钢带作为阳极时,其表面上发生的是氧化反应并析出氧气:

当带钢为阴极时,乳化能力大,除油效果好。但阴极除油容易发生氢气渗到钢基内,能引起钢体氢脆。当带钢为阳极时,除油效率不如阴极,当碱浓度低、温度低和电流密度高时,特别当碱中含有氯离子时,带钢会产生斑点,但是钢带基本不发生氢脆而且能去除表面的侵蚀残渣。工程实际通常经常周期交换电极板的极性,综合利用钢带作为阴极和阳极清洗的优势。

1.4漂洗设备

漂洗是通过喷射热水,降低除去带钢表面残留的碱液,以避免对退火及后续处理等造成不利影响。漂洗为三阶漂洗,每段均用挤干辊隔开,挤干辊用于将钢带表面液体挤除,如图1所示。漂洗设计成阶梯瀑布流形式,后一级的漂洗水会补充到前一级,只在终极漂洗注入新鲜脱盐水,极大地降低脱盐水的消耗量。

2 影响清洗效果的因素

清洗效果的好坏与多种因素有着密切的关系,生产实际主要控制清洗剂浓度及温度、刷辊的控制、电解电流密度,以下分别论述。

2.1清洗液的浓度

碱性清洗剂的主要化学成分为氢氧化钠、原硅酸钠和适量的乳化剂。清洗液浓度在一定范围内(一般在1.0%~5.0%之间)时,才能保证最佳的清洗效果,清洗液浓度和清洗效果关系如图2所示。当浓度达到一定值后,再增加浓度,清洗效果几乎不再变化,不能满足更高的清洗要求。对溶液中的添加剂来说,表面活性剂在一定浓度以下时,少量的添加也会引起脱脂性的很大提高,但到了一定浓度后,影响就小了,表面活性剂的浓度一般在0.2%~0.3%之间。

图2 清洗液浓度与清洗率的关系Fig.2 Relationship between the concentration of cleaning solution and cleaning rate

2.2工作温度

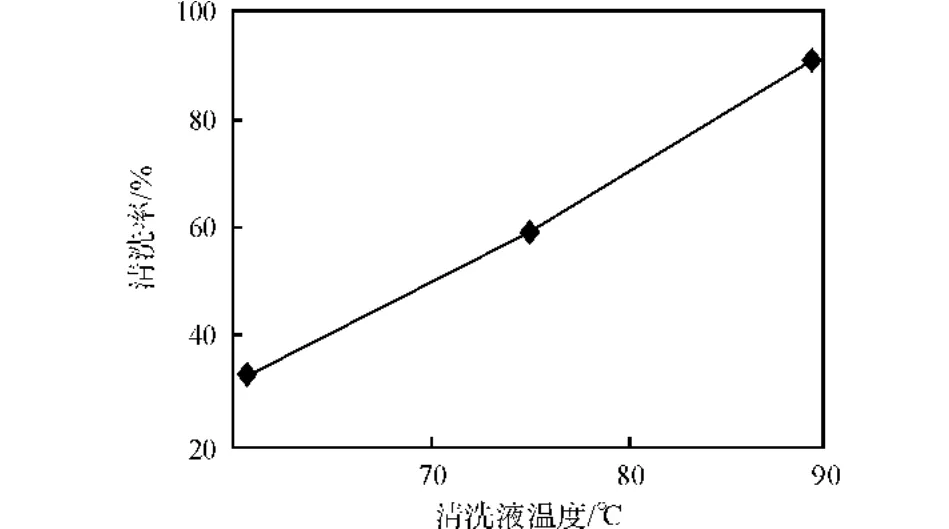

清洗温度提高,带钢表面附着油粘度降低,加速皂化反应,同时形成的肥皂在热碱性清洗液也易溶解,且还能促进乳化作用。工作温度和清洗效果的关系如图3所示,清洗剂温度在60℃以上时,温度上升10℃,清洗率上升了约30%,可以减少50%的清洗时间。对热水清洗来说,温度越高越好,但不能超过水的沸点,否则会引起雾状环境。温度过高,能量消耗大,碱性清洗液蒸发还会恶化工作环境,通常选用80℃左右温度作为工作温度。

图3 清洗液温度与清洗率的关系Fig.3 Relationship between the temperature of cleaning solution and cleaning rate

2.3刷辊的控制

刷辊和钢带之间要有适当的压紧程度才能对带钢有良好的刷洗效果,压紧程度由刷辊的压下控制。压下控制通常采用两种模式,即恒压下力控制和恒压下量控制。恒压下力控制方式把刷辊的压下力设为恒定值,通过调节压下电机的输入电流,比较容易控制,一般以额定电流为限。恒压下量控制是把压下量设为恒定值,对于尼龙类刷毛,推荐的压下量应不超过2~3 mm。

2.4电解电流密度

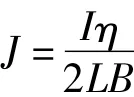

电流密度是保证电解清洗过程顺利进行的必要条件。电流密度的选择应能保证析出足够的气泡,它既能使油珠机械剥离,又能搅拌溶液。电流密度的选择参照公式:

式中,J为电流密度,A/cm2;I为电解电流,A;η为电解效率;L为电极长度,cm;B为带钢宽度,cm。

一般电解电流密度大,除油速度就快。但除油速度与电流密度并不完全呈正比关系,当电流密度大到一定值时,除油速度的增量就不明显,反而加大电能消耗。要根据表面的油污量来选择电流密度,通常电流密度的控制范围为10~30 A/cm2,以达到将清洗带钢干净。

4 结束语

介绍了连退线清洗机组的主要设备及钢带清洗效果影响因素,如何控制好这些影响因素是清洗效果好坏的关键。在除去带钢表面污物的同时,清洗液会慢慢变脏,清洗性变差,新的溶液会周期的替代被排除的废液。近年来超精过滤技术[7]的引入,可以把清洗液中的大部分油分子分离,清洗液再循环利用,提高了清洗液的利用率,减少了介质消耗的同时降低了废液的排放量,具有节能减排的效益。

[1]刘丹,张民.首钢连退清洗工艺的改进[J].轧钢,2012,29(4):53-55.

[2]肖文照,侯煜,王海珍.连续退火线清洗段带钢跑偏问题分析及解决方案[J].传感器世界,2013 (1):38-40.

[3]王业科,黄幼知.热镀锌带钢清洗工艺探讨[J].轧钢,2000,17(2):23-25.

[4]聂兴利,郭振英.涂镀前清洗机组刷辊出轴处的新型密封装置[J].清洗世界,2010,26(2):42-45.

[5]吕军,刘岩松.带钢连续热镀锌机组预清洗工艺的研究[J].钢铁,2000,35(10):67-71.

[6]李娜,周昌勇.电解清洗技术在冷轧硅钢带表面处理中的应用[J].现代冶金,2010,38(2):54-56.

[7]杨晓东.清洗槽碱液循环利用[J].工业加热,2013,42(2):64-66.

Design and research of the cleaning section of strip continuous annealing line

LIWei

(Siemag Strip Processing lines Shanghai Ltd.,Shanghai200083,China)

The cleaning process is an important procedure before continuous annealing of strip,The cleaning section has a great importance on the improvement of surface quality of the production.This paper introduces themain equipments of the cleaning section and their specification.Meanwhile,italso analyzes themain factors which affect the cleaning result.For example:the concentration and temperature of the cleaning solution,the control of the scrubber roll,the electric current density of the electrolytic cleaning.Furthermore,it explains how to attain a better target by adjust these influence factor.

annealing line,cleaning section,cleaning solution,electrolytic cleaning

TG335.22

A

1001-196X(2015)02-0045-03

2014-11-29;

2014-12-24

李伟(1982-),男,硕士,西马克带钢技术(上海)有限公司工程师,主要从事机械设计工作。