深水油气勘探开发技术发展现状与趋势

吕建中 郭晓霞 杨金华(中国石油集团经济技术研究院,北京 100011)

深水油气勘探开发技术发展现状与趋势

吕建中郭晓霞杨金华

(中国石油集团经济技术研究院,北京100011)

海洋是全球油气资源的重点接替区之一,深水将成为未来海上油气开发的主战场,深水在全球勘探开发投资、储量增长和产量等领域占有重要的地位,成为国际大石油公司争相布局的重要领域。然而除了涉及资金量巨大、对项目运作管理要求高等挑战外,深水勘探开发还要面临严酷的自然及气候条件、水深、低温、浅层地质灾害、作业安全等风险,因此,深水油气勘探开发成为技术创新的重要领域。在各个专业技术领域,创新技术都在降本增效、提高作业安全性方面发挥了关键的作用。在梳理深水勘探开发现状、分析总结深水油气勘探开发面临的五大技术挑战的基础上,归纳总结创新技术在深水自动化、海底化、多功能化和革新性方面取得的进展。

深水;勘探;开发;技术;现状;趋势

目前,全球深水投资占海上总投资的1/3,深水项目占到全球海上项目的1/4。在全球排名前50的超大项目中,3/4是深水项目。近5年来,全球重大油气发现中70%来自水深超过1 000 m的水域。当前,深水油气产量大约占海上油气总产量的30%。深水,必然对现今以及未来的油气发展有着重要的意义。

1 深水油气勘探开发前景广阔

近年来全球新增的油气发现量主要来自于海上,尤其是深水和超深水。来自深水的发现数虽然不多,但发现量却十分巨大,同时表现出水深越深、发现量越大的趋势:2012年,全球超1 500 m水深的总发现量接近16.3亿吨油当量(120亿桶),相当于陆上的6倍,接近浅水的3倍。2011年全球排名前十的油气发现中,6个来自深水,且全部都是亿吨级油气发现。2012年全球排名前十的油气发现全部来自深水,其中的7个为亿吨级重大油气发现(表1)。

表1 2012年全球10大油气发现

深水产量逐年增加,至2013年全球深水油气产量已超过5亿吨油当量,占全球海上油气产量的20%以上,并且这个比例还将逐年上升。

过去几年的高油价,为海洋项目开启了较大的赢利空间。据PFC统计,深水盈亏平衡点为397 美元/t(54美元/桶),一般的收益率都在15%以上,高的甚至可以达到28%,因此吸引了越来越多的公司参与其中。埃克森美孚等5家国际大石油公司的勘探开发重点正在由陆上向海上转移,并且加快进军深水,海洋勘探开发投资占总投资的比例已经达到60%~85%,海洋产量占比均超过50%,其中的深水勘探开发投资已经占到海洋总投资的50%以上。国际大石油公司在深水领域获得了丰厚的产量,BP公司的深水油气年产量已接近5 000万吨油当量;道达尔的深水油气年产量已超过3 500万吨油当量;而巴西国油和挪威国油则依靠深水在10~13年的时间里新增产量5 000万t。可以说,深水在未来油气产量增长中占有举足轻重的地位,是石油公司的必争之地。

我国的深水油气资源也十分丰富。在我国南海海域,整个盆地群石油地质资源量在230亿至300亿t之间,天然气总地质资源量约为16万亿m3,占中国油气总资源量的1/3,其中70%蕴藏于153.7万km2的深水区域。伴随着我国“建设海洋强国、提高海洋资源开发能力”战略的部署,未来我国的深水油气勘探开发前景广阔[1-4]。

2 深水油气勘探开发面临的五大技术挑战

2.1自然及气候条件

与浅水相比,深水作业面临着风、浪、流、冰等自然及气候条件的挑战,特殊的条件有可能造成巨大的损失。历史上,极端气候条件对海洋油气作业造成过许多重大事故,比如1979年“渤海二号”、2011年俄罗斯“克拉”号钻井平台的沉没,都是在拖航过程中遭遇恶劣天气所致[5]。

2.2水深

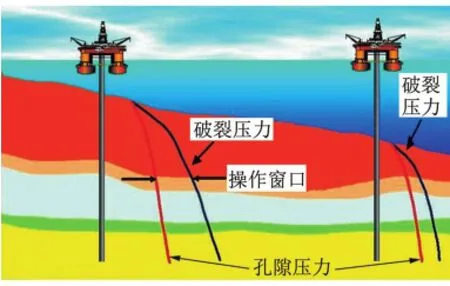

水越深,与水深相关的一系列问题就越明显。比如随着隔水管的用量增加,对钻采装置平台空间和可变载荷的要求也更高。另外,海水深度越深,孔隙压力和破裂压力之间的窗口越小(图1),钻井控制难度就越大,使井眼尺寸、钻井深度都受到限制,而且出现钻井事故的几率也大大增加[5]。

图1 深水与浅水压力梯度窗口对比示意图

2.3低温

海水温度一般随水深增加而降低,1 000 m水深温度约为4 ℃,3 000 m水深温度为1~2 ℃。低温会给钻井和开发带来一系列问题,如钻井液流变性变差、水泥浆在低温情况下的流态、低温高压情况下易在井筒内形成水合物、ECD控制、油气的流动性等[5]。

2.4浅层地质灾害

在深水钻遇浅层气和天然气水合物可能会发生地质灾害。浅层气是指埋藏在浅部地层、蕴藏在海床面以下800 m范围内未胶结地层中的天然气,通常发生在泥线以下250~1 200 m的超压、未固结砂层中。浅层气成因复杂,预测难度大,而高压、小体积以及分布分散的特性使钻遇浅层气的破坏性非常大、发生速度非常快、控制难度也非常大。深水海底高压低温的环境极易形成天然气水合物,给深水油气开发带来极大风险。钻采过程易导致水合物分解,分解后压力的释放将会造成地层承载力丧失和海底地基沉陷,井眼、套管及井口装置、防喷器等都会因失去承载支撑而发生破坏性改变,丧失对井内压力的控制还有可能导致井喷[6-8]。

2.5作业安全

作业安全一直是海洋作业重点关注的领域。根据统计,陆上石油开采的平均可记录伤亡率(每20万工时的可记录伤亡率)低于0.5,而海洋钻井承包商的平均可记录伤亡率超过0.7,发生人员伤害的可能性远远高出陆上作业。比如BP墨西哥湾漏油事故,不仅造成钻井平台沉没,人员伤亡,还将大量原油泄漏到海上,给墨西哥湾沿岸造成严重环境污染、重大经济损失,成为一场生态灾难。

3 深水油气勘探开发技术发展现状

深水油气勘探开发涉及船舶及海洋结构设计、海洋环境保护、海洋钻井、海洋探测等多个技术领域,集信息技术、新材料技术、新能源技术及多学科于一体,是一项多领域、多学科、复杂的系统工程。深水领域的技术创新十分活跃,总的来说正朝着以下4个方向发展。

3.1自动化

深水作业日费高昂,半潜式钻井船平均日费高达40万$/d。因此,通过自动化提高作业效率是必然选择。目前的深水钻井和开发平台基本都配备了高度自动化的设备,铁钻工、自动排管系统、自动送钻系统、电子司钻等基本成为标配。同时,双作业钻机的应用也是深水钻井装备提升自动化程度的代表。

3.1.1钻井自动化装备钻井自动化设备主要包括多参数测量仪或综合录井仪、顶部驱动装置、自动排管设备、井口自动化设备、自动送钻设备、一体化司钻控制室、管具自动传送装置等。目前的第6代钻井平台上几乎都配备了高度自动化的钻井装备,使深水钻井的效率和安全性大幅提升。比如2009年,Maersk公司推出的MAERSK DEVELOPER号半潜式钻井平台就属于第6代半潜式钻井平台,额定作业水深3 048 m,钻深能力9 144 m,配备有NOV公司的双作业钻机及自动化设备,自动化程度很高(图2),无需钻台工和井架工,操作人员只需在一体化司钻控制室即可完成相关作业。

图2 MAERSK DEVELOPER号半潜式钻井平台

近年来,基于信息技术的远程决策中心在海上也逐渐获得推广应用。壳牌国际油公司、哈里伯顿、贝克休斯等大服务公司都建立了覆盖全球的远程实时作业中心,以充分发挥多学科专家团队的作用,进行远程实时分析和钻井决策支持。远程作业中心集成了一体化共享地学平台、实时地质建模、油井三维可视化、实时水力模拟、随钻测量、井眼轨迹控制、旋转地质导向等地质方法和工程技术,借助虚拟容错计算机主机服务器、IP通讯技术、视频监测和分析技术以及图形化桌面共享等先进的信息技术,实现了远程实时井场支持。

3.1.2双作业钻机双作业钻机可以大幅提升深水钻井效率,通过2部井架的设计,使钻井和组装、拆卸隔水管柱等辅助作业可以同时进行。1995年Transocean公司获得了双作业钻井方法的专利。此后,双作业钻机迅速在新建半潜式平台和深水钻井船上得到推广。目前,双作业钻机主要有3种类型:离线钻机、双井架双作业钻机、多功能箱式钻塔。

离线钻机又称“一个半井架钻机”,有主、辅2个井架:主井架较高,用于钻井作业;辅井架较低,用于钻井辅助作业是脱离开主井架的,又称为一个半井架双作业钻机。辅井架的作业是脱离开主井架的,称为“脱机”作业或“离线”作业。中海油的 “海洋石油981号”深水半潜式钻井平台配备的就是挪威Aker Solutions公司的一个半井架钻机。

双井架双作业钻机的“双井架”并不是指在平台甲板上安装2个独立的井架,而是将二者融为一体,一个用作主井架,另一个用作辅井架,各有一套提升系统、顶部驱动装置、管子操作系统;“双作业”是指在进行正常钻进的同时,可以并行完成组装、拆卸钻柱,下放隔水管柱、套管柱,以及下放与回收水下器具等脱机作业。到目前为止,国外已有Transocean公司、挪威Aker Solutions公司、美国国民油井华高公司(NOV)、新加坡Keppel集团公司和SembCorp海洋公司等推出了双井架双作业钻机(图3)。

图3 双井架双作业钻机

荷兰Huisman设备公司为深水浮式钻井装置(半潜式钻井平台和钻井船)设计的多功能箱式钻塔如图4所示,是一种交流变频电驱动钻机,额定钻深能力为12 190 m(水面以下)。钻塔左右两侧各有1个回转式管架和1套提升能力为11 118 kN的提升系统:前侧为主提升系统,用于钻进;后侧为辅提升系统,用于在钻表层井眼期间完成防喷器和隔水管的安装,还可用于在钻井作业期间将钻杆单根连接成钻杆立柱,以及用于安装大型水下设备,比如水下采油树等。塔架内装有两台绞车,绞车配备主动式升沉补偿系统和被动式升沉补偿系统,主绞车的功率为4 600 kW,辅绞车的功率为2 300 kW,顶驱功率为860 kW。钻塔4个角各配备1台排管机,用于操作钻杆立柱。钻塔消除了V形门的限制,钻杆立柱和其他设备可以无障碍地进出钻台,改变了防喷器和水下采油树的安装方法,大大降低了钻塔底座的高度(钻台距主甲板的高度仅4.9 m)。从而可降低浮式钻井装置的重心,增强其稳定性,减小其尺寸,提高承重/排水比。

图4 Huisman设备公司的多功能箱式钻塔

经过十多年的发展,双作业钻机在深水半潜式钻井平台和钻井船上得到推广应用,目前已成为第6代深水浮式钻井装置的主流配置,在建和拟建的深水浮式钻井装置配置的几乎都是双作业钻机。中海油“海洋石油981”深水半潜式钻井平台是国内首次配备了双作业钻机的海上钻井平台。与普通海洋钻机相比,双作业钻机可提高钻井效率20%,降低钻井成本20%以上。

3.2海底化

将作业或生产设施布设在海底可以消除风、浪、流、冰等恶劣海洋环境对钻井作业的影响,还能起到降低成本的作用。

3.2.1海底地震海底地震就是利用海面地震船的气枪震源在水中激发地震波,利用布设在海底的检波器采集地震信号(图5)。这种把检波器布设在海底的新方式与传统的拖缆地震采集相比,具有数据观测点位置准确、减少环境的干扰、采集的可重复性强、易于消除鬼波干扰等优点,尤其是可以在钻井平台密集或有其他障碍物的地方实施采集[9]。

图5 海底节点地震采集技术示意图

海底地震采集的主要缺点是成本高,但是随着技术进步,其成本正在迅速降低。20世纪90年代海底采集成本是拖缆采集成本的5~10倍,而现在成本最低仅为拖缆采集的1.5~2.0倍,预计海底采集成本还会进一步降低。近年来,CGG、斯伦贝谢、壳牌、BP、道达尔、RXT 等公司都非常看好海底地震勘探市场的前景,世界上越来越多的区块开始实行海底勘探,海底地震勘探装备供不应求,海底地震服务市场从2006年的2.2亿美元快速上升到2013年的9.1亿美元。

3.2.2海底钻机1997—1999年,壳牌公司曾组织开展过海底钻井的初步可行性研究和概念设计,提出了一种海底自升式钻井平台的设想。2003年4月,英国Maris国际公司完成了海底钻机的初步可行性研究,也提出了海底钻机的设想。2001—2007年,壳牌公司、BP公司和英国贸工部资助英国Pipistrelle公司开展了海底钻井的前期研究,主要研究了海底钻井的技术可行性,并提出了初步设计方案。2006年美国海底钻机公司提出了一种海底钻井舱设计方案。挪威机器人钻井系统公司计划基于开发中的机器人钻井系统开发海底钻机(图6)。

图6 挪威机器人钻井系统公司设想中的海底钻机示意图

目前,为配合美国大洋钻探计划,美国Gregg Marine公司已经推出了一种机器人海底取样钻机,其最大作业水深3 000 m,可钻取150 m深的岩心。

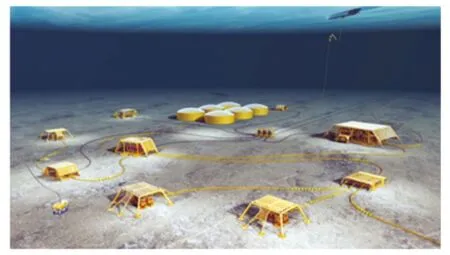

3.2.3海底工厂在一些情况下,海底油气开采比陆上具有更大的经济优势,在深水中这种优势有时更加明显。除了比较成熟的水下生产系统外,海底增压、海底油气水分离、水下油气处理等工艺也逐渐成熟,海上油气开采正在向着海底化发展,甚至有公司提出了抛弃海上平台的“全海底模式”。

2012年,挪威国家石油公司提出“海底工厂”的概念是用于开采天然气的全海底生产模式(图7),计划2020年安装在北海的Asgard油田。“海底工厂”概念主要包括海底增压系统、海底气体压缩系统、海底分离与产出水回注系统、未净化海水输送系统4部分。海底压缩是整个系统的关键,压缩气体的作用有2个:一是通过气体压缩,补充气体向海面运送的能量;二是通过气体压缩形成生产压差,有利于提高采收率。压缩机安装在海底,不但成本比安装在平台上低,而且效果更好。海底增压技术是将海底采出油气泵送到海上平台。海底分离系统是在海底实现气液分离。产出水回注和未净化海水输送系统则是为严格的海洋环保要求而研制的。[10-11]

图7 挪威国家石油公司海底工厂概念图

3.3多功能化

深水技术和装备更多地体现出多学科技术的融合,出现了众多多功能化的深水装备。

3.3.1浮式LNG浮式LNG(或FLNG,见图8)是一种多功能的浮式生产装置,集开采、处理、液化、储存和装卸天然气的功能于一身,并通过与液化天然气(LNG)船搭配使用,实现海上天然气田的开采和天然气运输,克服了海上开采天然气通过管道输送到陆上液化厂进行液化,或是至管道终端将天然气储存再与陆上管道相接外输的传统资源开发方式的局限性。与传统方式相比,FLNG使投资减少20%,建设工期缩短25%。

图8 壳牌公司建造的全球第1座FLNG

目前,全球已有2个海上天然气田项目确定采用FLNG方式进行开采,至少有12个FLNG项目处在筹划或招标阶段,还有数10个海上天然气项目计划采用FLNG。

3.3.2FDPSOFDPSO是集钻井、生产、储卸油一体的平台,即在浮式生产储油缷油(FPSO)的基础上增加钻井、修井功能。通过模块化设计,实现钻井功能和开采功能的灵活转换。这种一体化设计节约了钻井平台的使用,经济性非常好。

2009年1月新加坡Keppel公司为Murphy石油公司建造世界上第1艘具有钻井功能的浮式生产储油卸油装置——Azurite号FDPSO(图9),服役于刚果共和国水深1 400 m的Azurite油田。

图9 Azurite号FDPSO

3.4革新性

深水是革新技术的发源地,很多高新技术都是从深水开始的。

3.4.1无隔水管钻井隔水管的使用既占用平台空间,又增加平台重量和作业时间,很多公司都在尝试不用隔水管的钻井技术。其中,泥线泵是研究最多的一种无隔水管方案,主要是利用海底泵进行钻井液的分离与回收,从而取消钻井隔水管的使用,将作业的压力基准从海面移至海底。该系统由海底吸入模块、海底泵、控制系统和上返管线组成。较早开展试验的是挪威AGR强化钻井公司的RMRTM无隔水管泥浆回收系统。

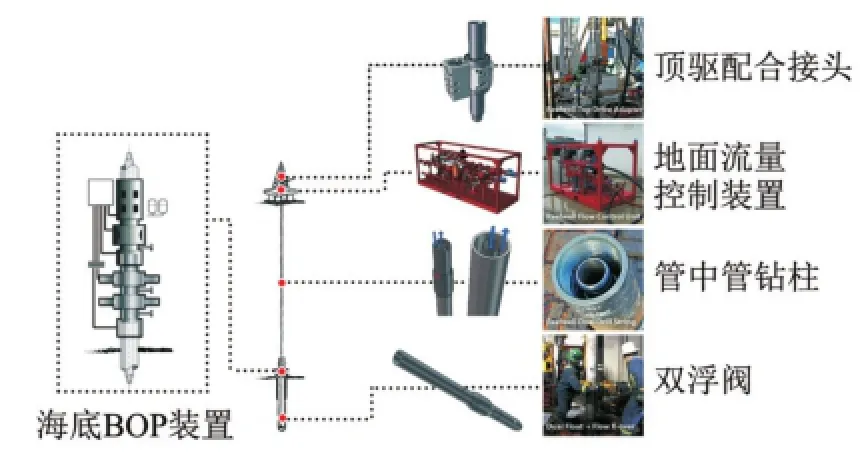

3.4.2Reelwell钻井技术挪威Reelwell公司无隔水管钻井技术(图10),是另一种利用管中管钻杆消除隔水管使用的技术。该技术利用管中管双壁钻杆的机构实现钻井流体从两管环空到内管的反循环,并通过安装在钻杆上的活塞,利用液压力推进钻杆前进,施加钻压,延长水平井位移。

由于采用了特殊的管中管结构,管中管的内管外壁经过绝缘处理后可充当同轴电缆,向井下供电并实现数据的高速双向通讯,数据传输速率高达6.4万位/s;管中管结构形成了闭环的流体通道,更易于实现控压钻井;由于消除了压力梯度和压力窗口的影响,使钻井位移可以大幅提升;可实现无隔水管钻井,不用隔水管而减少了浮式钻井装置的承重,即使应用第3代或第4代半潜式钻井平台也能在3 000 m的深水区钻井。此外,该技术可以使井壁更加清洁,有利于减少井下复杂情况、使井底压力和ECD控制更容易、减少钻柱屈曲、通过额外施加的钻压大幅提升水平井和大位移井的延伸能力。

目前,壳牌、道达尔、巴西国家石油公司、挪威研究委员会等正在联合资助20 km超大位移井试验项目的开展。如果证实其可行,将是对现有钻井方式的一次革命性改变。

图10 Reelwell无隔水管钻井

4 深水油气勘探开发的前景展望

深水技术装备不断向自动化、海底化、多功能化、革新性发展,深水勘探开发的环境适应能力、经济性、安全性都将不断增强。未来10年,勘探开发水域从近海向远海拓展,作业水深纪录将突破4 000 m,甚至有望突破5 000 m。技术创新与突破将逐步颠覆传统的勘探开发方式,大幅度降低深水油气勘探开发的成本和风险,并推动陆上油气勘探开发技术的突破与飞跃。深水油气产量有望占全球海上油气产量的30%以上,成为日益重要的战略接替区。

[1]孙贤胜,连建家,钱兴坤,等.2012年国内外油气行业发展报告[R].北京:中国石油经济技术研究院,2013.

[2]INFIELD SYSTEMS LTD. Deep and ultra-deepwater capex to continue growing to 2017 [R]. America: Infield Systems Ltd., 2013: 1-2.

[3]RICHARD R Vernotzy. Offshore advaces & rig innovations [J]. World Oil, 2013(7): 36-50.

[4]JERRY Greenberg. Global deepwater exploration sustains strong rig activity[J]. World Oil, 2012 (2): 70-74.

[5]杨金华,何艳青,田洪亮,等.深水油气勘探开发关键技术跟踪与预测研究[R].北京:中国石油经济技术研究院,2012.

[6]白玉湖,李清平,周建良,等.天然气水合物对深水钻采的潜在风险及对应性措施[J].石油钻探技术,2009,37(3):17-21.

[7]王智锋,许俊良.深海天然气水合物钻探取心的难点与对策[J].石油钻采工艺,2009,31(4):24-26,31.

[8]张辉,高德利,刘涛,等.深水钻井中浅层水流的预防与控制方法[J].石油钻采工艺,2011,33(1):19-22.

[9]余本善,李晓光.海底地震勘探技术大有可为[R].北京:中国石油经济技术研究院,2013.

[10]杨金华,何艳青,郭晓霞,等.世界级石油公司海洋油气发展及启示[R].北京:中国石油经济技术研究院,2012.

[11]PFC ENERGY. Global deepwater historical development trends, key emerging areas, competitive landscape, and deepwater project models [R]. PFC, 2012.

(修改稿收到日期2015-01-07)

〔编辑付丽霞〕

Development status and trend of deepwater oil-gas exploration and development technology

LV Jianzhong, GUO Xiaoxia, YANG Jinhua

(CNPC Economics & Technology Research Institute, Beijing 100011, China)

The ocean is one of the key replacing areas for the global oil and gas resources, and deepwater will become the main battlefield for future offshore oil and gas exploitation. Deepwater plays an important role in investing exploration anddevelopment, increasing reserves and production in global and will become an important field where major international oil companies will compete to take hold. However, in addition to a huge cost, high project management requirements and other challenges, deepwater exploration and development also face harsh natural and climatic conditions and risks in water depth, low temperature, shallow geological disasters, and operation safety. Thus, deepwater oil and gas exploration and development become an important area that calls for technological innovation. In various areas of expertise, innovative technologies play a key role in cost reduction and efficiency increase and improvement of operational safety. By reasoning the current development of deepwater exploration and development and analyzing five technical challenges in deepwater oil and gas exploration and development, this paper summarizes the automation, submarine-based, multi-functional and innovative progress of deepwater technology.

deepwater; exploration; development; technology; status; trend

TE5

A

1000 – 7393(2015) 01 – 0001– 06

10.13639/j.odpt.2015.01.001

国家科技重大专项“我国油气田及煤层气勘探开发工程技术与装备发展战略”(编号:2011ZX05043-03)。

吕建中,中国石油集团经济技术研究院副院长,博士。电话:010-62065017。E-mail:lvjz@cnpc.com.cn。

引用格式:吕建中,郭晓霞,杨金华. 深水油气勘探开发技术发展现状与趋势[J].石油钻采工艺,2015,37(1):1-6.