BGA植球的实验研究与工艺方法

陆 伟,谢 鑫,金大元

(中国电子科技集团公司第三十六研究所, 浙江 嘉兴 314033)

BGA植球的实验研究与工艺方法

陆 伟,谢 鑫,金大元

(中国电子科技集团公司第三十六研究所, 浙江 嘉兴 314033)

为了节约生产成本,保障生产进度,实现BGA器件的再次利用,文中开展了BGA植球工艺的研究。通过理论分析确立了BGA植球质量的4个关键因素:植球方式、助焊剂、植球钢片、回流温度曲线,并对4个因素进行了一系列对比工艺实验,根据实验结果确立了最佳的工艺参数,形成了较完善的植球工艺。重植球BGA的性能检测表明,重植球BGA芯片二次利用时能正常工作且性能稳定。验证实验结果证实了该植球工艺的可行性,可有效应用于BGA返修中。

BGA;植球;实验;工艺

引 言

BGA(ball grid array)球栅阵列封装技术是20世纪90年代以后发展起来的一种先进的高性能封装技术[1],其外引线为焊球或焊凸点,成阵列分布于封装基板的底部平面上,而在基板的上表面装配大规模集成电路(LSI)芯片,这是LSI芯片的一种表面封装类型。BGA无需进行维护处理,较QFP(四方扁平封装)具有更多的I/O引脚及更大的引脚间距,同时还具备引线硬度好、自对准特性高的特点。基于上述优良特性,BGA器件已广泛应用于SMT(surface mount technology)表面组装技术中。

现今,很多产品已广泛采用BGA器件,但因多品种、小批量的产品特性,以下两类问题在生产中较突出:1)多品种、小批量的产品特性导致采购的单种BGA器件的量较少,往往无法从原厂直接采购,需通过代理商购买,个别购入的BGA器件存在引脚氧化、部分焊球缺失或存在缺陷等情况;2)印制板受热翘曲、焊盘设计不符、焊膏印刷不良及焊接温度不足等原因导致BGA器件存在短路或虚焊等焊接缺陷。采用报废原器件更换新器件的处理方式一方面大大增加了生产成本,另一方面某些BGA器件若无库存,则需重新进行采购,而BGA器件采购周期一般较长,从而严重延误了生产进度。若芯片本身无质量问题,上述情况只需更换器件的焊球即可实现器件的再次利用。因此,为实现BGA器件的二次利用,开展BGA植球工艺的研究十分必要。

1 植球工艺

通过相关资料查询及实际BGA植球应用可知,影响BGA植球质量的因素主要为以下4个方面[2-4]:焊球贴装方式;助焊剂;植球钢片;回流温度曲线。本文对以上4个因素进行了一系列对比、分析实验,通过实验结果获取最佳工艺参数,确定BGA植球的工艺方法。

1.1 焊球贴装方式

文中植球选用的焊球为北京达博长城锡焊料有限公司的63Sn/37Pb铅锡焊球,焊球球径则根据BGA的焊盘间距选择合适尺寸。

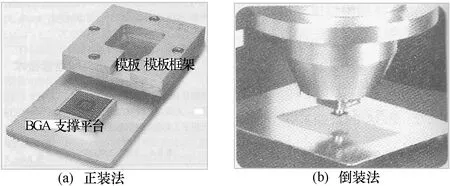

BGA的焊球贴装方式分为正装法和倒装法,见图1。

文中选用两种不同焊盘间距的芯片作为植球实验样本,检测不同球径的焊球在两种贴装方式下的成功率,实验结果见表1。表1中焊球无缺失为植球合格,个别焊球缺失为可接受,个别缺失焊球可手工补贴,部分焊球缺失及大部分焊球缺失均为植球不合格。由表1实验数据可知,正装法的植球成功率明显高于倒装法。

图1 焊球贴装方式

表1 正装法、倒装法植球成功率对比

1.2 助焊剂

选用合适的助焊剂对保证植球质量也有着重要意义。

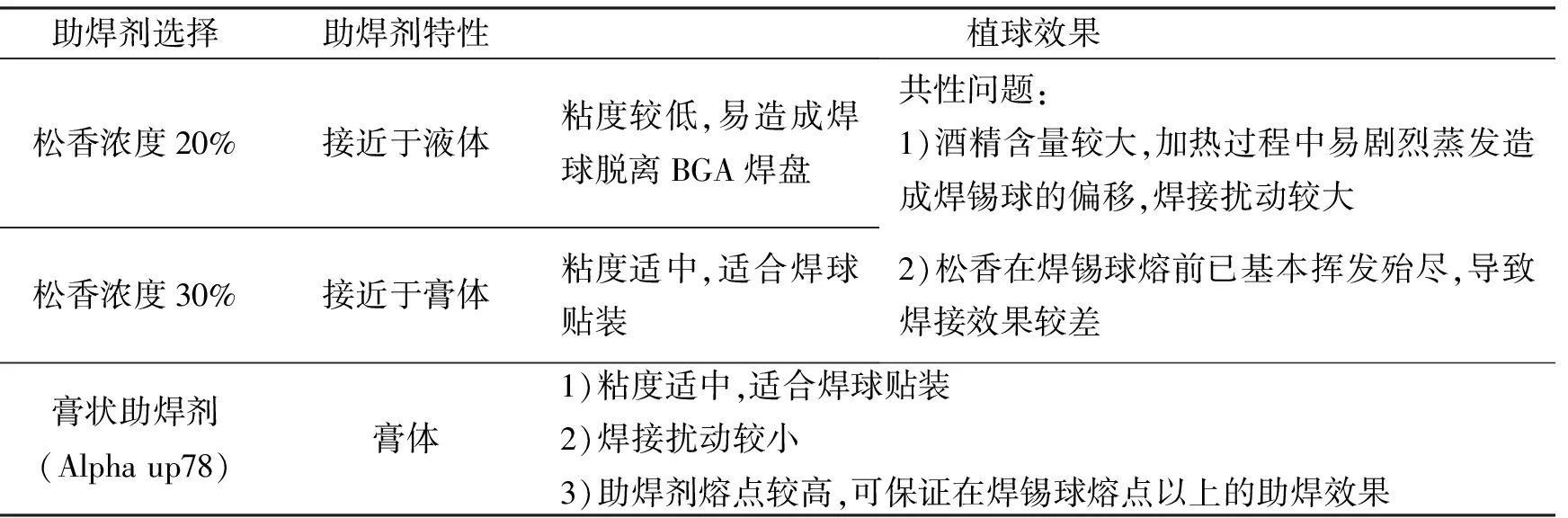

分别配置两种不同浓度的松香酒精溶液作为助焊剂进行植球实验,具体的特性及植球效果见表2,植球实验次数为50次。

表2 助焊剂对植球效果的影响

由表2实验结果可知,松香浓度为30%的松香酒精溶液更接近于膏体,其粘度较20%松香浓度的松香酒精溶液高,更适于焊锡球的植球贴装。但上述两种助焊剂均存在焊接扰动较大的问题(因其酒精含量较大,在加热过程中易剧烈蒸发造成焊球偏移),且其熔点较低,导致助焊剂在焊锡球熔融前已基本挥发殆尽,影响了助焊的效果。因此,基于上述实验结论,通过广泛调研及多次实验最后选定Alpha up78助焊膏作为助焊剂。

1.3 植球钢片

植球钢片的参数也是影响植球效果的重要因素。文中选用Hanson公司的HSZ6植球器,以正装植球法进行植球实验求取最佳的植球钢片参数。

植球钢片的参数包含孔径和厚度两个方面。钢片加工厂家给出了不同焊球球径下的植球钢片参数,见表3。

表3 厂家提供的植球钢片参数 mm

焊锡球径钢片开孔钢片厚度0.7620.860.20.6350.730.20.60.680.150.450.530.12

根据大量植球实验结果可知,表3中的植球钢片开孔孔径参数基本可行,但钢片厚度参数不满足实际需要。以常见的1.0 mm间距BGA芯片为例,以0.15 mm、0.20 mm、0.25 mm 3种厚度的钢片分别进行20次植球实验,结果显示采用0.25 mm厚度钢片的植球成功率最高(75%),而0.15 mm厚度钢片的植球成功率最低(55%)。分析原因为钢片越薄其开孔成形后翘曲度越大,0.15 mm厚度钢片的翘曲可达2~4 mm,较大的翘曲度严重影响了植球中漏球操作的成功率。通过大量实验,我们固化了以下3种常见BGA间距及焊球球径下的植球钢片参数,见表4。

表4 实验确定的植球钢片参数 mm

BGA间距焊锡球径钢片开孔钢片厚度1.270.760.850.2510.65/0.60.70.250.80.450.50.2

1.4 回流温度曲线

初期的植球回流焊接实验结果显示焊球的连焊现象较严重。经过分析,主要原因是在实验中直接选用了印制板整板焊接用回流温度曲线,该曲线在预热区的升温较快,助焊剂中的酒精挥发过于激烈,从而导致焊球偏离焊盘,与周边焊球连焊。针对上述情况,一方面需尽可能降低助焊剂涂膜厚度,另一方面更需要优化回流曲线,使预热区加热过程中助焊剂中的酒精缓慢挥发。经过多次实验检测,最终固化的BGA植球回流温度曲线如表5所示。

表5 植球回流温度曲线 ℃

温度及公差温区12345678910上温区温度909090110130150180200220240温度公差±5±5±5±5±5±5±5±5±5±5下温区温度909090110130150180200220240温度公差±5±5±5±5±5±5±5±5±5±5

1.5 注意事项

上述一系列实验确立了植球工艺的4个关键因素的最佳参数,形成了BGA的植球工艺,但在BGA植球过程中还需注意以下事项:

1)助焊膏回温:助焊膏Alpha up78从冰箱取出后需在常温下回温3 h;

2)去潮处理:BGA器件对潮气十分敏感,为了有效去除BGA内部的潮气,防止器件本体开裂现象的发生,在BGA植球前需将器件放入125 ℃的烘箱里烘烤24 h,对器件进行去潮处理;

3)BGA本体焊盘的清理:在BGA本体焊盘上涂覆少量的助焊剂,用扁平头烙铁和吸锡带将焊盘上的残留焊锡清除干净,并用专用清洗剂清洗焊盘。

2 研究结论

通过焊球贴装方式、助焊剂选择、植球钢片参数选用、回流温度曲线设置4个方面的对比实验确立了最佳的工艺参数及材料,形成了较完善的植球工艺。采用该植球工艺对BGA进行植球实验,并通过焊球外观检查、X光检测及器件电性能检测验证植球工艺的可行性。

2.1 外观检查

利用数字显微镜比对植球BGA和原厂BGA的焊球形貌,如图2所示,可见各重植焊球完整,无连焊,且基本处于焊盘中心,无明显偏移。由此可知,所植焊球在外观形态上符合要求。

但通过图2亦可发现,植球BGA的焊球在一致性、阵列的整齐性及表面质量方面较原厂BGA还存在一定差距。

图2 植球BGA与原厂BGA的焊球形貌

2.2 X光检测

根据IPC要求,当焊球空洞率达到25%时,其对焊点的热疲劳可靠性呈负面影响。通过X光机检测重植球BGA的焊球空洞率,检测结果显示,焊球的空洞率均在5%以内,远小于25%,符合标准要求。

2.3 性能检测

将重植球的BGA芯片应用于集成电路板上,经整板调试检测,BGA芯片运行正常且性能稳定。

对产品进行高低温冲击试验,试验完成后复测重植球BGA器件性能,结果显示BGA芯片运行正常、性能稳定。

因此可知,重植球BGA的电气性能亦满足要求。

2.4 结论

通过重植焊球外观检查、焊球空洞率检测及器件电性能检测结果证实,该植球工艺切实可行,可有效应用到BGA返修中,实现BGA的二次利用。

3 结束语

通过以上研究及实验,固化了植球工艺技术,实现了BGA器件的再次植球利用。在实际生产中,应用该植球工艺技术,可有效降低生产成本,同时也保证了生产进度。

此外,研究中亦发现重植球BGA在焊球的一致性、阵列的整齐性及表面质量方面较原厂BGA还存在一定差距。后续将着重对上述方面的工艺改进开展更深入的研究,以期进一步提高植球的质量。

[1] 李丙旺, 吴慧, 向圆, 等. BGA植球工艺技术[J]. 电子与封装, 2013, 13(6): 1-6, 37.

[2] 李全英, 朱珠, 赵国玉, 等. BGA植球返修工艺[J]. 兵工自动化, 2010, 29(3): 31-32.

[3] 韩满林, 赵雄明. BGA返修工艺[J]. 电子工艺技术, 2007, 28(4): 214-218.

[4] 倪宏俊. BGA芯片的返修与锡球重整[J]. 印制电路信息, 2011(9): 65-67.

陆 伟(1986-),男,工程师,主要从事电路工艺研究工作。

谢 鑫(1988-),男,工程师,主要从事电路工艺研究工作。

金大元(1964-),男,研究员,副总工程师,主要从事电子机械工程系统研究工作。

Experimental Research and Process Methods of BGA Soldering-Ball

LU Wei,XIE Xin,JIN Da-yuan

(The36thResearchInstituteofCETC,Jiaxing314033,China)

The research of the BGA soldering-ball process is carried out for reusing the BGA devices. By using the BGA soldering-ball technology, the production costs can be reduced and the production schedule can be protected. Theory analysis determines four key factors of BGA soldering-ball quality: soldering-ball way, flux, soldering-ball steel and reflow profile. A series of comparison process experiments are carried out for these four factors, the optimal process parameters of the factors are determined and the improved BGA soldering-ball process is established. Performance tests for resoldering-ball BGA show that those resoldering-ball BGA work properly and stably in secondary use, so the BGA soldering-ball process is proved to be feasible and can be effectively applied to the BGA rework.

BGA; soldering-ball; experiment; process

2014-12-26

TN305.94

A

1008-5300(2015)02-0045-03