ZW-27/2-8.8型氮气增压压缩机活塞的改进

孙传工

(大连西太平洋石油化工有限公司,辽宁 大连 116600)

我公司空分装置现有两台ZW-27/2-8.8型氮气增压压缩机,担负着全厂低压氮气的输送工作,运行状况关系着全厂的安全稳定生产。这两台压缩机投用以来,故障率比较高,故障现象主要是活塞环严重磨损和破碎、活塞环槽严重损伤、气阀损坏、填料发热泄漏等,不但维修工作量大,维护费用居高不下,更重要的是对公司的安全稳定生产造成威胁。

压缩机主要技术参数:

型号:ZW-27/2-8.8

型式:立式,两列,一级,双作用,水冷,往复活塞式压缩机

润滑方式:无油润滑

压缩介质:氮气

排气量:26.96m3/min(吸气状态)

吸入压力:0.196MPa(滤清器前)

排气压力:0.883MPa

进气温度:12℃

排气温度:136.5℃

气缸直径:370mm

活塞行程:180mm

转速:490r/min

轴功率:260.5kW

1 活塞的工作原理

活塞在气缸内往复运动,通过与进排气阀的配合,完成对气体的膨胀、吸气、压缩、排气的过程。活塞利用其圆柱外侧槽内安装的活塞环密封气缸两侧的气体压差。活塞环嵌于活塞的环槽内,工作时外缘紧贴气缸内壁,背向高压气体一侧的端面紧压在环槽上,实现密封。

活塞环须具有初始弹力,才能使活塞环外缘紧贴气缸内壁,形成密封,所以活塞环内侧一般要设置一个弹力环。为了获得足够的弹力,活塞环需设有开口,而气体能够通过切口泄漏,所以一般需要多道活塞环同时工作。气体通过每道环都要产生一次节流作用,从而达到减少泄漏的目的,活塞环的密封是阻塞密封和节流密封的组合。

无油润滑压缩机为了避免活塞体与气缸壁直接接触,还要在活塞上安装具有自润滑性质材料的导向环。

2 活塞部件故障分析

通过对压缩机的多次检修工作总结出:此型压缩机的主要故障根源是活塞部件的使用寿命太短。

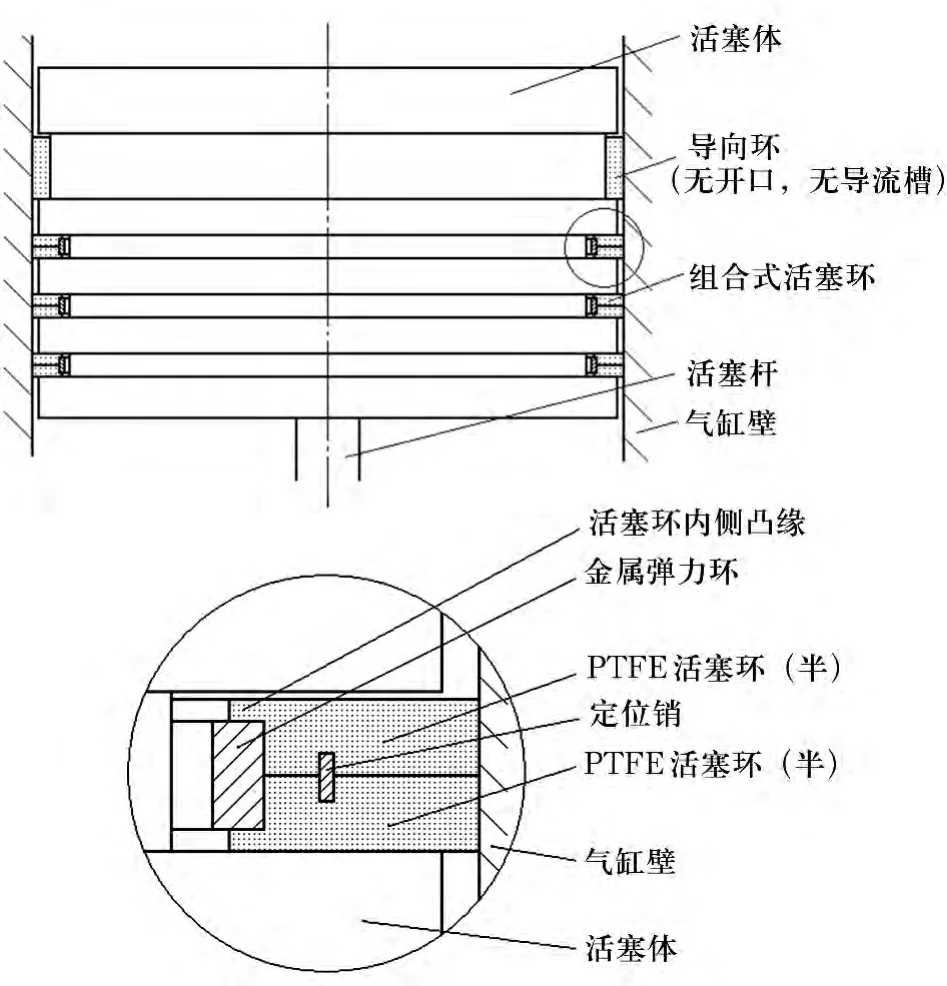

活塞体材质为铸铝;活塞导向环为不开口、无导流槽的形式,材质为PTFE;活塞环采用内侧带突台的两片轴向组合式结构,材质为PTFE,两片组合环之间有定位销防止周向错位;塞环内侧采用金属(3Cr13)弹力环提供初始弹力;气缸与活塞为无油润滑。

活塞结构如图1所示。

图1 活塞结构示意图(改进前)

活塞部件的故障现象主要表现为:

1)运行使用周期短,一般运行三个月左右,活塞环即产生明显磨损,压缩机排气温度逐渐升高至150~160℃,超过报警值,同时排气量降低;

2)活塞环外缘磨损严重且不均匀,活塞环断裂情况比较普遍,气缸和排气管线内有大量活塞环磨损产生的黑色粉末;

3)活塞环内侧夹持弹力环的凸缘部分在使用中容易破损,产生的碎片会造成气阀失效。

4)两片组合活塞环间的定位销易脱落,卡住气阀阀片;

5)活塞上的活塞环槽两侧壁由于金属弹力环的反复撞击,易发生剥落损伤使环槽尺寸不规则变宽,脱落的铝屑会加速活塞环磨损,并使进排气阀失效。

根据活塞部件的故障现象和发生规律,分析故障产生的原因主要是:

1)金属弹力环弹力过大且不均匀。弹力如果过大,会使活塞环与气缸壁接触部分的比压过高,使活塞环与气缸壁间的磨擦力过大,造成活塞环磨损过快。

2)金属弹力环的重量过大,在活塞往复运动的惯性力作用下,金属弹力环对PTFE活塞环的内侧凸缘反复撞击造成活塞环内侧凸缘破损。

3)活塞环内侧凸缘破损后,金属弹力环便会直接反复撞击到活塞环槽的两侧壁,造成铝制活塞环槽壁疲劳脱落,使活塞环槽变宽,活塞环密封失效,活塞体报废。

4)活塞槽壁受金属弹力环反复撞击产生的铝屑,散布在气缸内会加速活塞环磨损,并造成气阀频繁损坏。

5)采用的PTFE活塞环材质不良,在氮气环境中自润滑性能差,磨损比较快,并且磨损产生的黑色粉末影响压缩机填料、气阀的使用寿命,甚至对系统后续的中压氮气压缩机造成不利影响。

3 活塞部件的改进办法

根据上述故障分析,考虑必须从活塞环和弹力环入手解决问题。

拆解检修时发现气缸和管路内的大量黑色粉末就是活塞环磨损产生的。黑色粉末的存在,使活塞环自润滑性能被破坏,加速活塞环的磨损。

此型压缩机采用无油润滑的气缸,活塞环和活塞导向环的材质为填充聚四氟乙烯(PTFE),是一种具有自润滑性质的材料。其自润滑机理是:依靠填充聚四氟乙烯与对应金属表面初磨合时,在金属磨擦表面涂粘一层极薄的由聚四氟乙烯分子为主形成的自润滑薄膜。这种自润滑膜的一旦建立之后,润滑状况就得到改善,填充聚四氟乙烯活塞环与气缸壁的磨擦面就处于填充聚四氟乙烯分子间的相对磨擦,磨擦系数大大降低,仅会出现微量稳定的磨损。如果这种薄膜一旦被破坏,就会造成活塞环与金属气缸壁面直接干磨擦,磨擦系数大,发热量高,活塞环的磨损加快。

根据填充聚四氟乙烯的自润滑特性和活塞故障产生原因,主要考虑从以下几个方面来改善活塞环的工作状态。

1)改善填充聚四氟乙烯活塞环材料质量。

2)保证气缸壁表面粗糙度,应达到Ra0.8。

3)降低弹力环的弹力。

4)降低弹力环的重量。

具体改进措施:

1)活塞环的材料改善可以通过选择性能比较好、质量更稳定的贺尔碧格公司产品来替代。

2)气缸内壁进行精加工处理,保证表面粗糙度达到Ra0.8的技术要求。

3)对于弹力环,一方面要降低弹力,另一方面要解决金属弹力环对铝制活塞环槽的损伤严重的问题,所以综合考虑取消金属弹力环。

活塞环必须具有初始弹力,才能使活塞环外缘紧贴气缸内壁,形成密封。金属弹力环取消后,具有切口的整体式活塞环要具有弹力,在自由状态时,其各部分的曲率半径应大于气缸半径,弹力的大小与曲率半径的大小有关,所以选择合理的曲率半径可以使活塞环具有初始密封能力。

取消金属弹力环,采用有切口的整体式活塞环,这样不但简化了活塞环的结构而且避免了金属弹力环对活塞环槽壁的损伤。经过核算,所选用活塞环材料的弹力可以满足活塞环与气缸壁初始密封的需要。同时还应增加一道活塞环,以保证更好的密封效果。

4)原导向环为不开口、无导流槽的形式,更换时需要热装,为检修带来不便。所以改为有开口、有导流槽式导向环。

活塞改造后结构如图2所示。

4 改造效果

图2 活塞结构示意图(改进后)

经过改造,压缩机的运行温度、压力等各项参数全部达到额定要求,排气温度比改造前正常工作温度降低5~10℃,气缸填料温度降低约10℃。压缩机活塞环的使用寿命由三、四个月延长至三年以上,进排气阀的使用寿命由三、四个月延长至一年以上。两台压缩机全部达到连续运行3年而活塞部件无损伤。另外,由于改进后活塞环磨损程度低,氮气管线内的黑色粉末不再产生,其后续的中压氮气压缩机运行周期也明显增长。

5 结 语

此次对两台ZW型氮气压缩机活塞的成功改造,使压缩机能够满足石油化工生产长周期安稳运行的要求,维护费用大幅度降低,成功地经验对同系列压缩机的改进提供了有益借鉴。

[1] 郁永章.容积式压缩机技术手册[M].北京:机械工业出版社,2000