SCV蛇形换热管内超临界LNG传热特性数值模拟

张康,韩昌亮,任婧杰,周一卉,毕明树

SCV蛇形换热管内超临界LNG传热特性数值模拟

张康,韩昌亮,任婧杰,周一卉,毕明树

(大连理工大学化工机械学院,辽宁 大连 116024)

LNG沉浸式汽化器在液化天然气接收站应用广泛,管内超临界LNG的传热特性对SCV运行有重要影响,为此,建立了单根蛇形换热管内LNG流动传热过程的数值计算模型。分析了管程压力、热通量、入口速度及物性变化对管内流体温度与局部传热系数的影响规律。计算结果表明,局部传热系数沿流动方向呈先增大后减小的趋势,并在准临界点附近达到峰值;由于二次流现象,传热系数在弯管处发生突变。在操作压力范围内,压力越大,局部传热系数峰值越小;热通量越大,局部传热系数峰值越早出现,峰值过后系数下降越快,出现传热恶化现象;而入口速度越大,局部传热系数越大,其峰值出现位置越靠后。该数值模拟结果可为LNG沉浸式汽化器的设计提供参考。

超临界流体;液化天然气;SCV;数值模拟;传热;蛇形换热管

引 言

随着全球范围内能源危机与环保问题的凸显,天然气以其安全、清洁且经济的优势在能源市场上异军突起,逐渐改变着中国“以煤为主,重油轻气”的能源产业结构。天然气通常在经过超低温液化后进行储存和运输,使用时再通过汽化设备对LNG进行处理。目前LNG接收站中主要的汽化装置有空温式汽化器、vaporizer,简称SCV)。

SCV具备启动迅速、热效率高等特点,常用于天然气系统的调峰。典型SCV的主体结构通常由换热管、水浴、沉浸式燃烧器、燃烧室和鼓风机等组成[1]。燃烧室中产生的高温烟气与水箱中的水直接换热,形成的气液两相流横掠换热管束,将热量传递给管内的LNG,使其实现从液态到超临界态的汽化过程。由于管程传热情况关系到设备整体的运行效率,因此研究其换热管内超临界LNG的流动传热特性,对SCV的开发与设计意义重大。

国内外关于超临界流体管内流动传热实验及数值模拟研究的文献较多,早在1960年Schmidt等[2]研究了水在临界点附近的自由对流传热。Bourke等[3]、Duffey[4]等对超临界CO2在不同管内的传热进行研究,探究了其传热恶化的规律。Hauptmann等[5]、Bellmore等[6]等,采用不同的湍流模型,对超临界流体管内流动传热进行数值模拟研究。国内方面,Du等[7]、李仲珍等[8]和王淑香等[9]对超临界甲烷和超临界LNG的水平、垂直管和螺旋管内流动传热进行大量的实验和数值模拟研究,得出了相应工况下的Nusselt数关联式。

以上工作多针对单纯的水平管、垂直管或者螺旋管展开实验和数值模拟研究,得出的规律以及关联式,无法适用于沉浸式汽化器蛇形换热管的工况。本文拟通过对实际设备换热管内LNG的流动传热情况进行数值模拟,研究换热盘管内LNG的速度场、压力场和温度场的分布规律,探究不同操作参数对换热盘管局传热系数的影响,为LNG沉浸式汽化器的设计提供基础数据。

1 LNG物性计算

LNG以甲烷为主要成分,此外还含有少量的C2H6、C3H8和N2。表1为某接收站实际LNG组分的摩尔分数。

表1 某接收站LNG各组分摩尔分数 Table 1 Component of LNG in a receiving terminal

按照表1中LNG各组分的摩尔分数,采用美国国家标准与技术研究院(National Institute of Standards and Technology,NIST)所开发的软件来拟合LNG的物性参数。以LNG的主要成分甲烷为例,甲烷的临界压力为4.59 MPa,临界温度为-82.6℃,而沉浸式汽化器换热管内的常见工况一般在6~10 MPa,进出口温度范围在-180~10℃,所以LNG在蛇形换热管内经历了由液态到超临界态的转变。

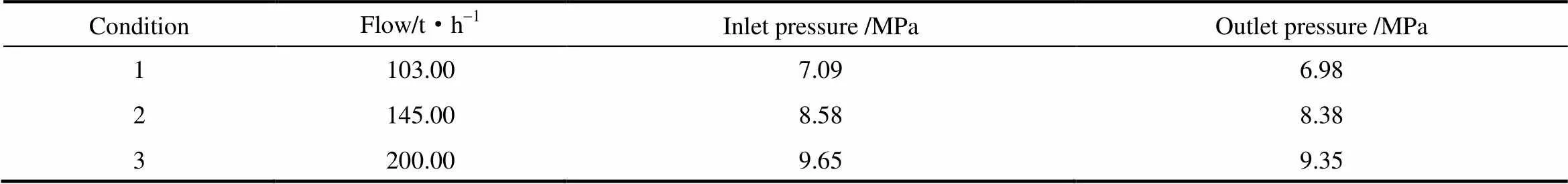

相关文献中可查得SCV设备的实际运行参数,表2所示为江苏LNG接收站SCV运行的工艺参数[10]。本文分别对表2中所列的3组不同操作参数进行LNG物性拟合。

表2 江苏LNG接收站SCV运行工艺参数[9]Table 2 Operation parameter of SCV in Jiangsu LNG receiving terminal[9]

(a) Pressure data

ConditionFlow/t·h-1Inlet pressure /MPaOutlet pressure /MPa 1103.007.096.98 2145.008.588.38 3200.009.659.35

(b) Temperature data

ConditionFlow/t·h-1Inlet pressure /MPaOutlet pressure /MPa 1103.00145.64280.15 2145.00126.42279.1 3200.00123.42281.07

按照表1中的LNG组成对表2中的3种工况进行物性参数拟合(忽略管程压降),得到图1所示的6.98、8.38和9.35 MPa下LNG密度、黏度、热导率及比定压热容c随温度变化的物性参数曲线。

超临界流体是指温度和压力都高于临界温度和压力时的流体。流体处于超临界状态时,物性随温度连续变化,不再存在相变[11]。超临界LNG兼具气体与液体的特性,密度接近液体,而黏度与扩散性接近气体,在换热管束内有良好的流动传输特性。超临界LNG的比定压热容c存在极值点,其对应的温度被称为准临界温度[12]。由图1可知,随着操作压力的增加,比定压热容c的极值在减小。超临界LNG物性在准临界温度附近的剧烈变化使得其传热特性变得较为复杂。根据NIST物性参数计算值,本文采用FLUENT中的UDF函数对超临界LNG的物性参数进行线性插值拟合。

经过误差分析,图1中线性插值结果与NIST计算值的相对误差在±2.5%范围以内,可以保证FLUENT中所采用的物性参数的准确性。

2 数值计算模型

2.1 物理模型及网格划分

典型沉浸式汽化器的单根蛇形换热管如图2所示,其中管径为32 mm,长直管段长度1为6898 mm,短直管段长度2为6308 mm,右侧弯管直径为360 mm,左侧弯管直径为120 mm,按照以上数据进行几何建模。

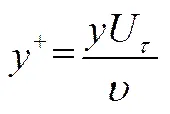

换热管内的近壁面区域为黏性底层,液体流动为层流,分子黏性对动量传递起主要作用,采用标准壁面函数模型对近壁面区域进行处理。定义壁面法向的量纲一高度y为:

式中,U为壁面摩擦速度,m·s-1,;w为壁面的切应力,MPa;为距壁面垂直距离,m。

当60<y<300时,流动为对数律层,此时速度沿壁面法向方向呈对数律分布。选择标准壁面函数,每个壁面相邻单元体中心要位于对数律层。按照上述规律选取第1层网格高度。采用ICEM软件进行网格划分,如图3所示,换热管的横截面划分成O型网格;图4和图5为直管和弯管处的局部网格。以0.003、0.006和0.012 m 3种不同规格径向网格尺寸,考量流体域沿程平均温度和沿程平均速度来验证网格独立性。计算结果显示后两种规格网格计算结果十分接近,而与0.003 m径向网格尺寸算例在管程后半段数值差距越来越大,因此0.006 m规格网格尺寸已满足计算精度要求,其单管模型网格数目为327万。

2.2 数值方法

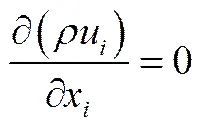

假设LNG在蛇形换热管内达到稳态工况,忽略沿程压降,假设为定压受热过程,其基本的连续性方程、动量方程和能量方程如下:

连续性方程:

动量方程:

能量方程:

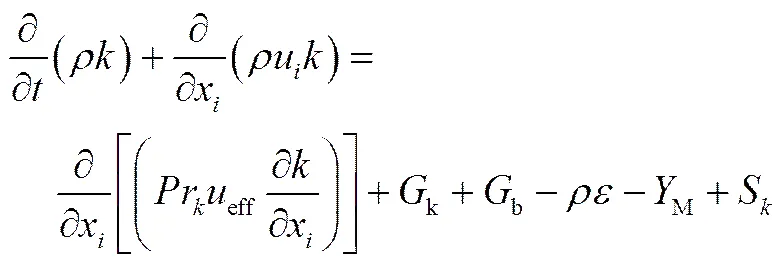

选择RNG-湍流模型,标准壁面函数。其湍流动能和湍流耗散率的输运方程如式(5)和式(6)所示:

式中,k为由平均速度梯度产生的湍流动能;b为由浮力产生的湍流动能[13];1、2均为模型常量;Pr和Pr是方程和方程的湍流Prandtl数;S和S是由用户根据具体条件定义。

蛇形换热管壁面+平均值分别为85.6、100.1和126.1,当y小于300时,第1层网格位于对数律层内,满足标准壁面函数的计算要求。湍流脉动动能方程以及湍流耗散率方程的对流项选用二阶迎风格式离散,动量方程与能量方程的对流项采用QUICK格式进行离散。并选取SIMPLE算法进行压力速度耦合求解。对压力出口的质量流量、温度等参数进行监测,以参数趋于稳定、残差收敛来判断计算收敛。

边界条件方面,选择速度入口、压力出口和无滑移壁面,根据表1中3种工况的入口状态及质量流量计算入口速度分别为1.1、1.46和1.99 m·s-1,入口温度分别为145.64、126.42和123.42 K。压力出口值分别为6.98、8.38和9.35 MPa。壁面条件采用恒定热流通量假设,能较为准确地反映管内的热量衡算关系,在此基础上取热流通量分别为43.78、64.54和88.97 kW·m-2。

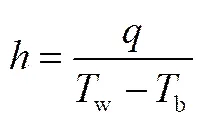

本文中所涉及的管程流体局部传热系数采用下式进行计算:

式中,w为计算横截面处的平均壁温;b为横截面流体质量平均温度[14];为局部热通量。

2.3 数值模拟结果与监测数据的对比验证

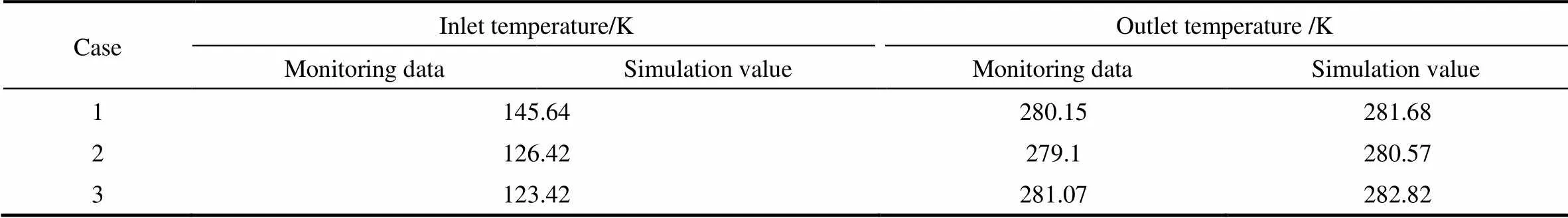

对表2中的3种工况开展数值模拟,并与实际监测数据进行对照验证。数值模拟计算结果与实际监测数据对照情况见表3。

由表3可知,数值模拟结果和实测数据基本吻合,出口温度和压力入口的误差在2.5%以内。出口温度的模拟结果略高于实测值,是因为文中的数值模拟是按汽化升温热量衡算结果直接计算的,而实际工况会产生一定的热量损失。管程压降的数值模拟值低于实测值的原因是,模拟时LNG物性是在定压下拟合的,忽略了管程压力损失。总的来看,该数值模型能较好地反映实际的物理过程,可开展进一步的流动传热分析。

表3 数值模型验证结果

Table 3 Verification of numerical simulation

(a) Temperature comparison

CaseInlet temperature/KOutlet temperature /K Monitoring dataSimulation valueMonitoring dataSimulation value 1145.64280.15281.68 2126.42279.1280.57 3123.42281.07282.82

(b) Pressure comparison

CaseOutlet pressure/MPaInlet pressure/MPa Monitoring dataSimulation valueMonitoring dataSimulation value 16.987.097.0 28.388.588.43 39.359.659.41

3 计算结果及分析

3.1 管程温度场与速度场分析

以表2中3(设计流量200 t·h-1)为例,对LNG沉浸式汽化器的单根蛇形换热管稳定工作下的温度场及速度场进行分析。图6和图7分别为稳态工况下的管程温度场云图和速度云图。

流量200 t·h-1、出口压力9.35 MPa工况下管程LNG的入口温度为123.42 K。如图6所示,LNG温度沿管程均匀上升,出口质量平均温度的计算结果为282.82 K,高于LNG汽化器273 K的出口温度要求,实现了汽化工艺。流体沿管程吸热升温由液态转变为超临界态的过程中物性参数发生剧烈变化[15],如入口时LNG密度为457.39 kg·m-3,出口时密度变为98.991 kg·m-3,这导致LNG随着沿管程的吸热膨胀,速度不断增加。如图7所示,该工况下LNG的入口气速为1.99 m·s-1,到达出口时流速增加到9.13 m·s-1。表3(b)中可知,管程压降很小,可对工况进行定压假设,物性沿管程变化仅是温度的函数,其分布规律仅受主流体域温度影响,与图1中物性参数变化规律一致。

以表2所列工况3中的参数为基础,分别改变管程压力、热通量和入口速度等条件,研究不同因素对管程局部对流传热系数的影响规律。

3.2 管程压力对传热的影响

不同压力下LNG的物性参数差别很大,尤其在高于临界压力时更为明显,所以管程压力对局部传热系数的影响较大。本文以流体流动方向的距离为横坐标,对6.98、8.38和9.35 MPa 3种不同管程压力下管内的主流体温度以及局部传热系数进行研究。

从图8和图9可知,温度沿管程流动方向单调上升,LNG在进入管程入口前25 m时,不同管程压力对主流体温度和局部传热系数的影响不明显。而在流经管程25 m后,由于不同压力下热物性的差异,导致压力越大,出口温度越高,局部传热系数的峰值越小(此处的峰值只考虑主体直管段的局部传热系数,弯管处传热系数另行讨论)。产生这一现象的原因是,LNG到准临界温度附近后,随压力增大,比定压热容的峰值下降,热导率和流体黏度也在减小,而比定压热容对超临界流体管内传热起主导作用[16],所以压力越大,流体传热能力减弱,局部对流传热系数峰值也减小。

除此之外,在图9中发现,局部传热系数在弯管处均出现突变,传热能力大于直管段,产生这种现象的原因是弯管处二次流现象与主流的叠加减薄了热边界层厚度,提高了传热效率[17],使得局部对流传热系数大幅度升高,此外,二次流会对后续一定距离内的直管段产生强化传热作用,使得蛇管模型的流动传热规律与等长度的直管模型有较大区别。

3.3 热通量对传热的影响

热通量对管内LNG的局部传热系数分布规律有一定影响,而热通量代表不同的供热量,直接关系设备的燃料供给量和经济性。文中对78.97、88.97和98.97 kW·m-23种热通量下管内的主流体温度以及局部传热系数展开讨论。

图10和图11显示,流体温度沿管程单调上升,壁面热通量越大,相同距离截面的质量平均温度越高。入口段的对流传热系数较大,原因是入口附近热边界层比充分发展段更薄,流体传热能力更强。忽略入口段效应,局部对流传热系数沿流动方向总体呈现先增大后减小的趋势,并在弯管处发生突变。此外,热通量越大,局部传热系数的峰值越早出现,峰值过后局部传热系数下降得越快,在高热通量情况下,随着流体温度升高,在换热盘管后半段出现了传热恶化[18]的现象。

3.4 入口速度对传热的影响

不同速度在管内流体产生不同的流动状态,对局部传热系数产生一定影响。本文根据流量计算得出3种不同入口速度1.79、1.99和2.19 m·s-1,对这3种管程入口速度下管内的主流体温度与局部传热系数进行了分析。

从图12和图13可知,入口速度越大,同一截面的流体温度越小,局部传热系数越大,对流传热系数峰值出现的位置越靠后。对于同一入口速度,沿流动方向的局部对流传热系数先增大后减小,峰值出现在准临界温度附近,与比定压热容的趋势相近,弯管处二次流现象明显,传热系数远大于直管段。入口速度的增大加剧了管内流体的湍动情况,削弱了热边界层厚度,使得对流传热系数增大。[19]。

3.5 模拟结果与关联式对比

以表2中工况3为例,图14比较了数值模拟与工程中最常用的Dittus-Boelter关联式计算Nusselt数的结果。

是流体与固体表面之间对流传热强弱的度量,反映了表面上量纲一过余温度梯度[20]。从图中可以看出,模拟结果与经验关联式计算结果有相同的趋势,在管内沿LNG流动方向上升,在准临界点后趋于平缓,并在弯管处发生突变。相同计算截面的数值模拟结果均大于Dittus-Boelter关联式计算结果,是因为Dittus-Boelter关联式是单相流体的换热关联式,由于本文研究的LNG处于超临界态,其物性变化较大,所以使得经验关联式的传热计算结果偏小,在设计计算中使用该关联式的结果趋于保守,而数值模拟考虑了物性变化和超临界态的传热特点,计算结果更精确,可用于优化SCV管程的结构参数。

4 结 论

本文采用数值模拟的方法研究了沉浸式汽化器蛇形换热管内超临界LNG的流动传热特性,并与工程实际的运行数据进行了对比验证。在此基础上,考察了管程压力、热通量、入口速度及物性变化对主流体温度与局部传热系数的影响。主要结论如下:

(1)在LNG沉浸式汽化器实际运行高于临界压力的操作参数范围内,流体温度沿管程单调上升,局部对流传热系数沿流动方向总体呈现先增大后减小的趋势,在流经弯管处时由于二次流现象的产生,其局部对流传热系数发生突变,远大于直管段。

(2)当管内LNG压力高于临界压力时,压力越大,出口温度越高,局部传热系数的峰值越小,而其比定压热容也在准临界点处达到峰值,可以看出比定压热容对超临界流体管内传热起主导作用。

(3)对于管内超临界LNG,热通量越大,局部传热系数的峰值出现越早,峰值过后局部传热系数下降得越快,出现了传热恶化的现象。

(4)入口速度的大小关系到管内流动的湍动程度,入口速度越大,局部传热系数越大,对流传热系数的峰值出现的位置越靠近出口。增加入口速度是传热强化的一种有效途径。

(5)沿流动方向呈上升趋势,在准临界点后趋于平缓,并在弯管处发生突变。经验关联式的计算结果趋于保守,数值模拟计算更精确,可用于优化SCV管程的结构参数。

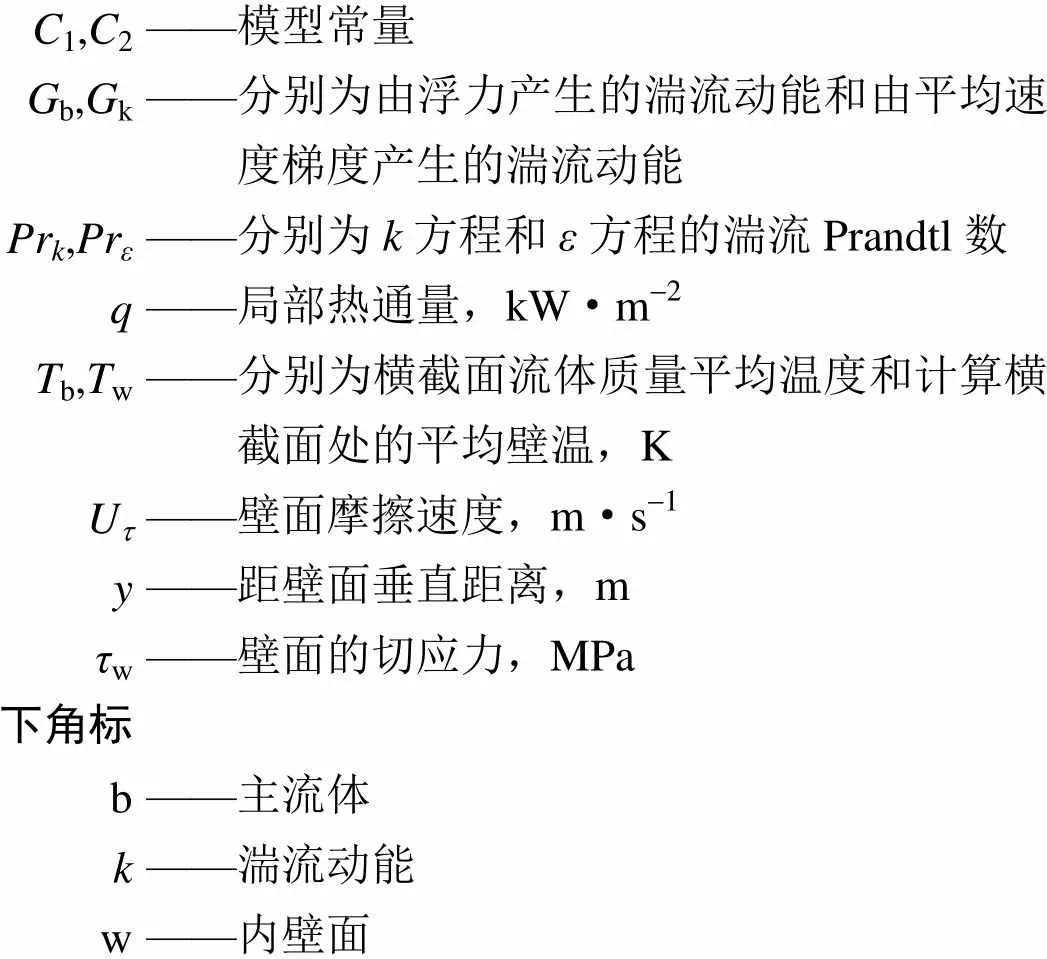

符 号 说 明

C1,C2——模型常量 Gb,Gk——分别为由浮力产生的湍流动能和由平均速度梯度产生的湍流动能 Prk,Prε——分别为k方程和ε方程的湍流Prandtl数 q——局部热通量,kW·m-2 Tb,Tw——分别为横截面流体质量平均温度和计算横截面处的平均壁温,K Ut——壁面摩擦速度,m·s-1 y——距壁面垂直距离,m τw——壁面的切应力,MPa 下角标 b——主流体 k——湍流动能 w——内壁面

References

[1] Gu Anzhong (顾安忠), Lu Xuesheng (鲁雪生), Wang Rongshun (汪荣顺). Natural Gas Liquidation Techniques (液化天然气技术) [M]. Beijing: China Machine Press, 2004.

[2] Schmidt E. Wärmetransport durch natürliche konvektion in stoffen bei kritischem zustand [J]., 1960, 1(1): 92-101.

[3] Bourke P J, Pulling D J, Gill L E,. Forced convective heat transfer to turbulent CO2in the supercritical region [J]., 1970, 13(8): 1339-1348.

[4] Duffey R B, Pioro I L. Experimental heat transfer of supercritical carbon dioxide flowing inside channels (survey) [J]., 2005, 235(8): 913-924.

[5] Hauptmann E G, Malhotra A. Axial development of unusual velocity profiles due to heat transfer in variable density fluids [J]., 1980, 102: 71.

[6] Bellmore C P, Reid R L. Numerical prediction of wall temperatures for near-critical para-hydrogen in turbulent upflow inside vertical tubes [J]., 1983, 105(3):536-541.

[7] Du Zhongxuan, Lin Wensheng, Gu Anzhong. Numerical investigation of cooling heat transfer to supercritical CO2in a horizontal circular tube [J]., 2010, 55: 116-121.

[8] Li Zhongzhen (李仲珍), Guo Shaolong (郭少龙), Tao Wenquan (陶文铨). Studies of supercritical convetive heat transfer of LNG in tube [J].() (工程热物理学报), 2013, 34(12): 2314-2317.

[9] Wang Shuxiang (王淑香), Zhang Wei (张伟), Niu Zhiyuan (牛志愿), Xu Jinliang (徐进良). Mix convective heat transfer to supercritical carbon dioxide in helically coiled tube [J].(化工学报), 2013, 64(11): 3917-3926.

[10] Zhuang Fang (庄芳), Zhao Shiliang (赵世亮). Calculation of SCV thrmal efficiency in Jiangsu LNG receiving terminal [J].() (油气储运), 2012, 31(z1): 17-19.

[11] Kundu A, Kumar R, Gupta A. Heat transfer characteristics and flow pattern during two-phase flow boiling of R134a and R407C in a horizontal smooth tube [J]., 2014, 57: 344-352.

[12] Xu Jinliang, Yang Chuanyong, Zhang Wei, Sun Dongliang. Turbulent convective heat transfer of CO2in a helical tube at near-critical pressure [J].2015, 80: 748-758.

[13] Wang Kaizheng, Xu Xiaoxiao, Wu Yangyang, Liu Chao, Dang Chaobin. Numerical investigation on heat transfer of supercritical CO2in heated helically coiled tubes [J]., 2015, 99: 112-120.

[14] Li Zhouhang, Wu Yuxin, Lu Junfu, Zhang Dalong, Zhang Hai. Heat transfer to supercritical water in circular tubes with circumferentially non-uniform heating [J]., 2014, 70(1): 190-200.

[15] Dai Baomin(代宝民), Li Minxia (李敏霞), Lü Jiatong (吕佳桐), Wang Pai (王派), Ma Yitai (马一太). Heat transfer characteristics of supercritical CO2/R41 flowing in mini-channel [J]. (化工学报), 2015, 66(3): 924-931.

[16] Liu Bo (刘波). Research on in-tube convection heat transfer and thermal cracking of supercritical pressure fluids [D]. Beijing: Tsinghua University, 2013.

[17] Nadim N, Chandratilleke T T. Secondary flow structure and thermal behaviour of immiscible two-phase fluid flow in curved channels [J]., 2014, 82: 9-22.

[18] Gu Hanyang, Zhao Meng, Cheng Xu. Experimental studies on heat transfer to supercritical water in circular tubes at high heat fluxes [J]., 2015, 65: 22-32.

[19] Wang Ke (王珂), Xie Jin (谢金), Liu Zunchao (刘遵超), Liu Tong (刘彤), Ma Lu (马璐). Heat transfer characteristics of supercritical carbon dioxide in a micro-capillary tube [J].(化工学报), 2014, 65(S1): 323-327.

[20] Zhao Zhennan (赵镇南). Heat Transfer (传热学) [M]. Beijing: Higher Education Press, 2008.

Numerical simulation on heat transfer of supercritical LNG in coil tubes of submerged combustion vaporizer

ZHANG Kang, HAN Changliang, REN Jingjie, ZHOU Yihui, BI Mingshu

(School of Chemical Machinery Dalian University of Technology, Dalian 116024, Liaoning, China)

Submerged combustion vaporizer (SCV) is widely used in LNG receiving terminals.temperature. Due to the secondary flow, the coefficient of local heat transfer increases abruptly. In the range of operational pressure, the maximum of local heat transfer coefficient decreases with increasing tube-side pressure. As the heat flux increases, the maximum of local heat transfer coefficient increases and appears earlier, and drops faster after the maximum. Higher heat flux deteriorates the heat transfer. The maximum of local heat transfer coefficient increases and appears later as the inlet velocity increases. The numerical simulation study provides scientific guidance to the design of SCV.

surpercritical fluid; LNG; SCV; numerical simulation; heat transfer; coil tubes

2015-03-31.

Prof. BI Mingshu, bimsh@dlut.edu.cn

10.11949/j.issn.0438-1157.20150403

supported by the National Natural Science Foundation of China (51176022).

TE 088

A

0438—1157(2015)12—4788—08

国家自然科学基金项目(51176022)。

2015-03-31收到初稿,2015-07-16收到修改稿。

联系人:毕明树。第一作者:张康(1990—),男,硕士研究生。