基于粒子群算法的车用柴油机有机朗肯循环系统运行参数优化

张红光,王宏进,杨凯,杨富斌,宋松松,常莹,贝晨,孟凡骁

基于粒子群算法的车用柴油机有机朗肯循环系统运行参数优化

张红光1,2,王宏进1,2,杨凯1,2,杨富斌1,2,宋松松1,2,常莹1,2,贝晨1,2,孟凡骁1,2

(1北京工业大学环境与能源工程学院,北京 100124;2北京电动车辆协同创新中心,北京 100124)

为了有效回收柴油机排气余热能,通过实验研究了一台车用柴油机排气能量变化规律,进而设计有机朗肯循环(ORC)系统回收该柴油机的排气余热能,并基于粒子群算法,以净输出功率和㶲效率为目标函数,选取蒸发压力、过热度和膨胀机膨胀比为优化变量,对ORC系统的运行参数进行了优化研究。优化结果表明,在柴油机不同运行工况条件下,存在最佳的蒸发压力、过热度和膨胀机膨胀比,从而使ORC系统的净输出功率和㶲效率最优。根据运行参数优化结果,分析了ORC系统和车用柴油机-ORC联合系统(联合系统)的性能。研究结果表明,当柴油机转速为2200 r·min-1,转矩为1215 N·m时,ORC系统的净输出功率可达30.61 kW,联合系统的有效输出功提升率(POIR)可达9.86%;当柴油机转速为1200 r·min-1,转矩为1131 N·m时,联合系统的有效燃油消耗率(BSFC)为175.0 g·(kW·h)-1。

车用柴油机;ORC;余热回收;热力学过程;传热;优化

引 言

近年来,随着我国国民经济的持续发展,我国汽车保有量逐年增长,同时也消耗了大量的能源,造成了严重的环境污染[1-2]。而车用内燃机的热效率通常只有30%~45%(柴油机)、20%~30%(汽油机),燃料燃烧后的大部分能量通过内燃机排气和冷却水被排放到大气中[3]。因此,将内燃机的余热能高效回收再利用是降低能源消耗、减少污染物排放的有效途径。

内燃机排气余热能品位较低,回收困难,而ORC系统在回收中低品位热能方面表现出良好的性能。近年来,利用ORC系统回收车用内燃机余热能的技术得到了广泛的研究[4-9]。舒歌群等[10-11]指出内燃机排气能量具有较高的回收潜力,并研究了利用ORC系统回收内燃机的排气能量。何雅玲等[12]针对14种综合性能较好的工质,采用退火算法对比分析了两种不同形式ORC系统的热力学性能。魏名山等[13]针对重型柴油机设计了一套中温ORC系统,并对系统的循环压力和工质质量流量进行了分析研究。

虽然已有很多学者在研究利用ORC系统回收内燃机的余热能,但针对柴油机变工况条件下,利用优化算法对ORC系统的运行参数进行优化分析的研究较少。本文通过实验,研究了一台车用柴油机变工况条件下排气能量的变化规律,并利用粒子群优化算法对车用柴油机变工况条件下ORC系统进行多目标多参数优化[14-15],以净输出功率和㶲效率为目标函数,同时优化ORC系统的蒸发压力、过热度和膨胀机的膨胀比;进而基于优化结果研究了变工况条件下车用柴油机-ORC联合系统的运行性能。

1 柴油机排气能量

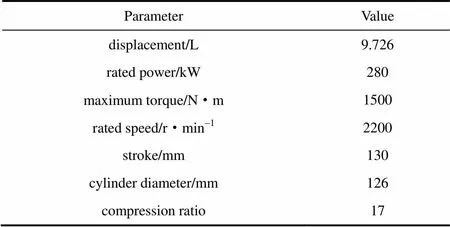

为实现变工况条件下车用柴油机排气能量的高效回收利用,必须首先研究车用柴油机变工况条件下排气能量的变化规律。本文选用一台6缸4冲程车用柴油机进行研究,表1是此台柴油机的技术参数。图1是车用柴油机实验系统。

表1 柴油机的技术参数

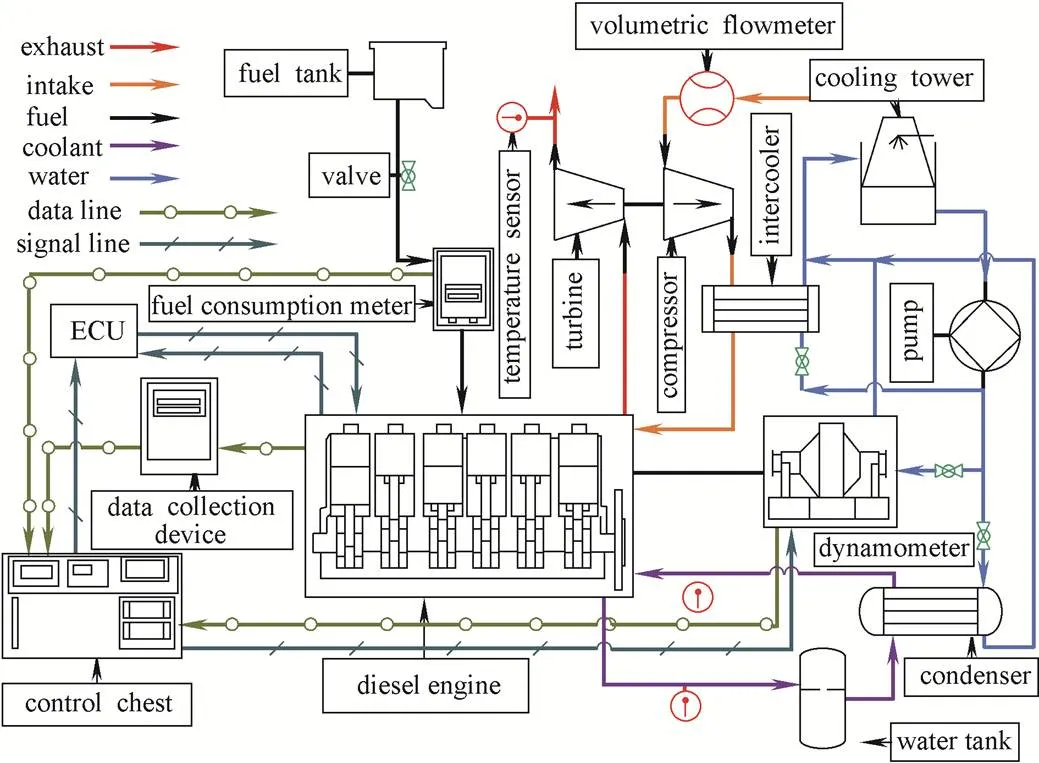

图1 柴油机实验系统

由图1可知,实验系统主要包括1台柴油机、测控系统、冷却系统、供油系统、增压中冷系统。测控系统及供油系统均由湘仪动力提供。其中,柴油机型号为WP10.336NCB;测控系统包括测功机、控制柜、数据采集仪和ECU等部件,用于控制和测量柴油机的转速、转矩、输出功率、排气温度、油耗量和进气量等数据;冷却系统主要包括水箱和板式冷凝器,用于控制柴油机冷却水温度;供油系统主要包括油箱和油耗仪,为柴油机提供燃油;增压中冷系统主要包括涡轮、压气机和中冷器。通过实验,测得柴油机85个工况点的性能数据,柴油机转速范围为600~2200 r·min-1,取值间隔为100 r·min-1,柴油机转矩范围为0~1500 N·m。

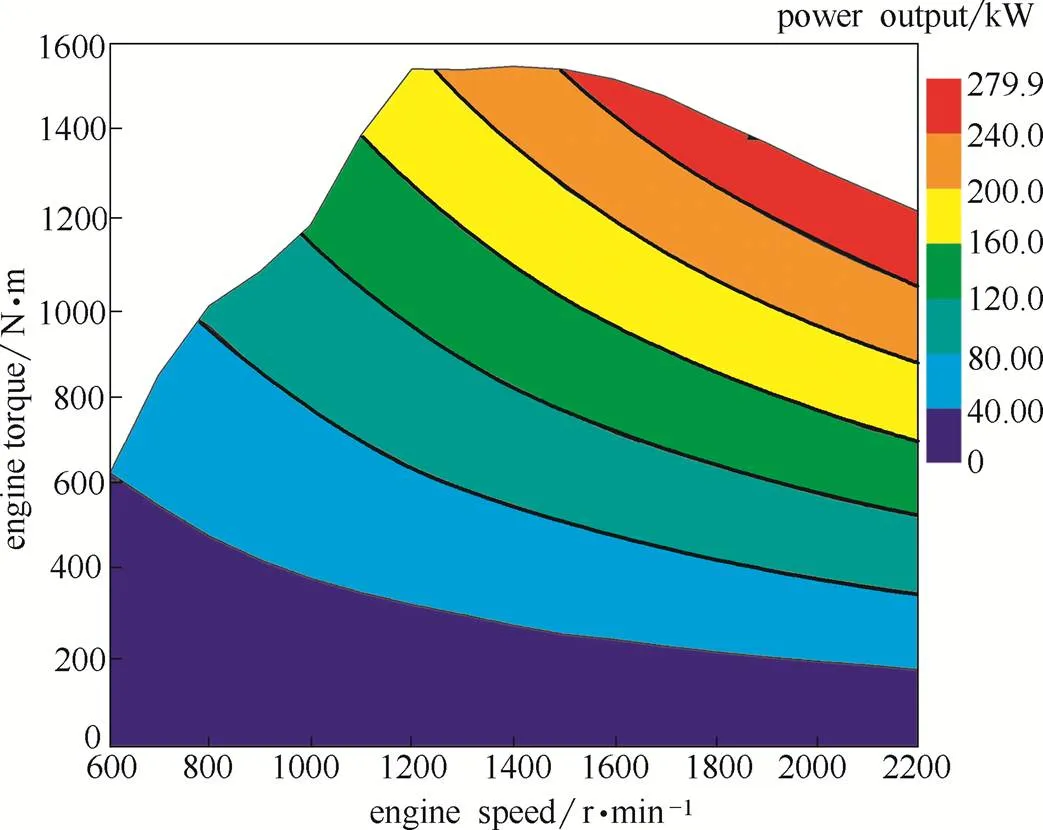

图2是变工况条件下车用柴油机有效输出功率的变化情况。从图中可以看出,随着柴油机转速和转矩的增加,车用柴油机有效输出功率逐渐增加;当柴油机转速为2200 r·min-1,转矩为1215 N·m时,柴油机有效输出功率最大,为279.9 kW。

图2 柴油机有效输出功率

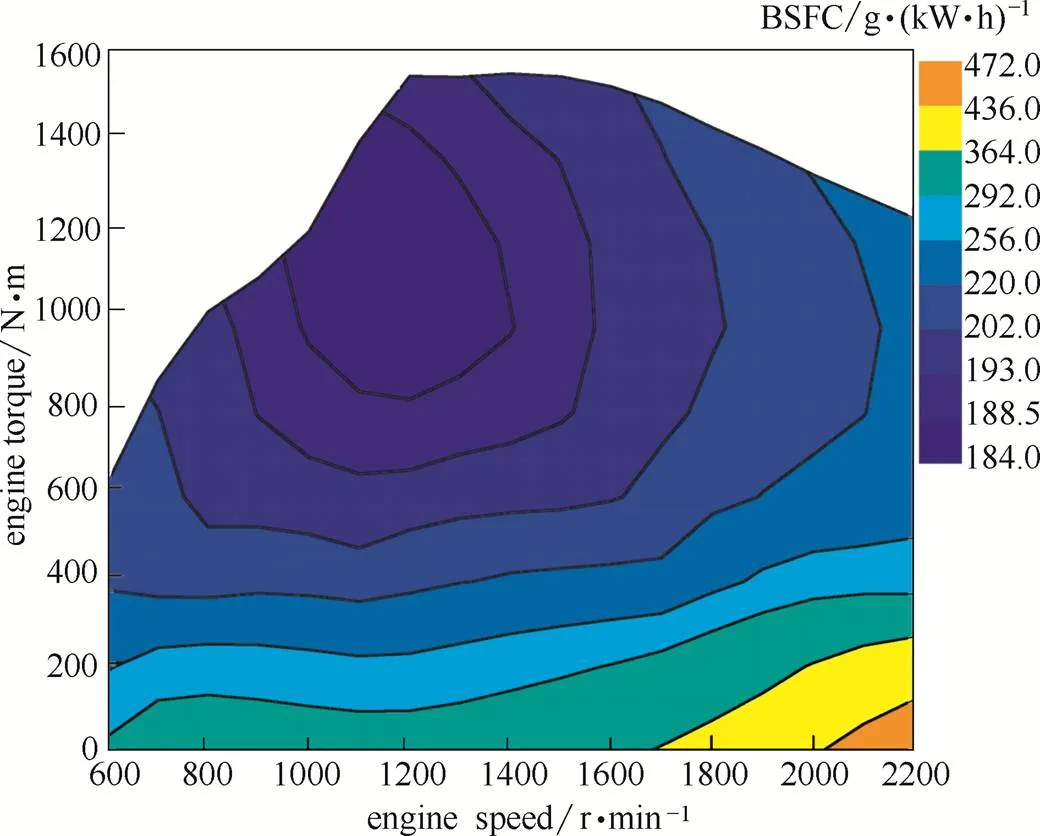

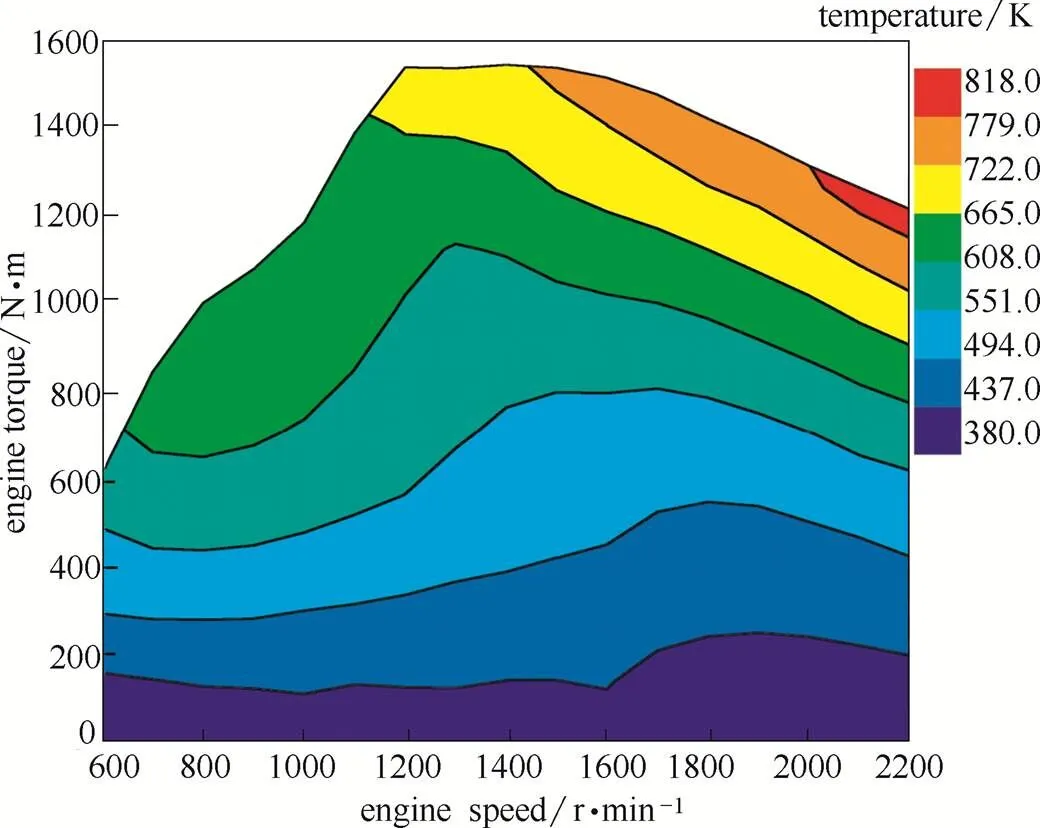

图3和图4分别为变工况条件下车用柴油机有效燃油消耗率(BSFC)和排气温度的变化情况。从图3中可以看出,当柴油机在中低转速、中高转矩区域运行时,柴油机的BSFC较优。由图4可知,柴油机排气温度随着柴油机转矩的增加而升高,最高可达818.0 K。

图3 柴油机有效燃油消耗率

图4 柴油机排气温度

利用式(1)计算柴油机的最大可用排气能量。

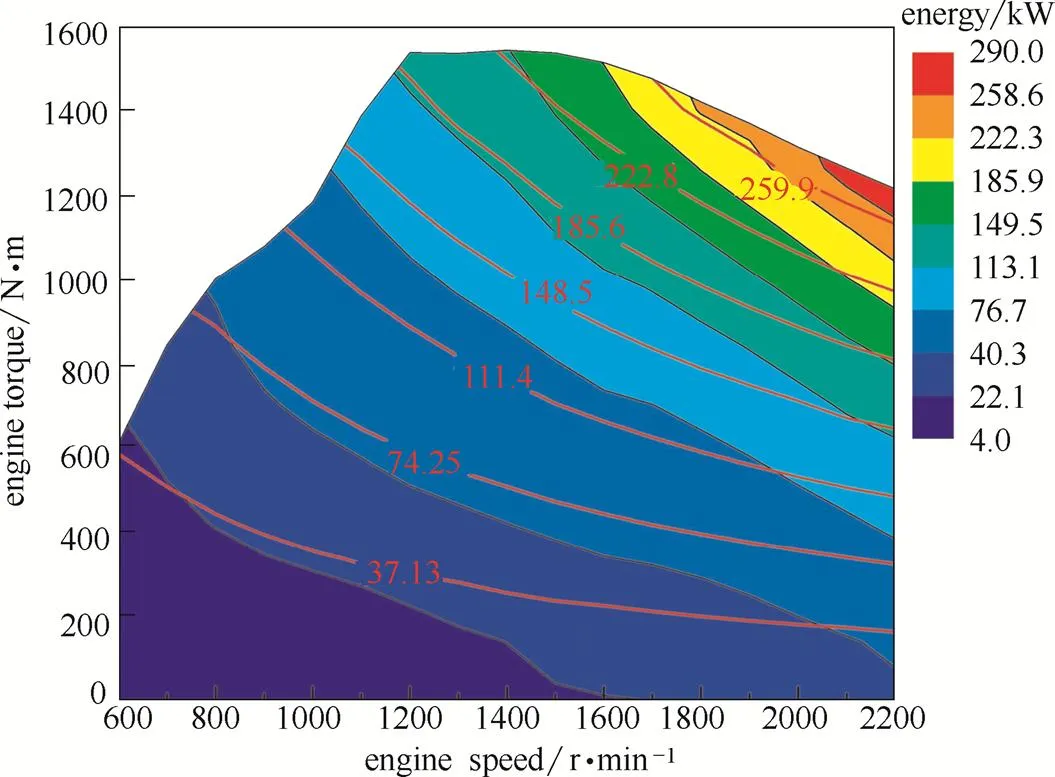

根据实验数据和排气能量的计算公式,计算得出柴油机最大可用排气能量的变化情况如图5所示,图中的红线代表柴油机的等输出功率线,从图中可以看出,此台柴油机的最大可用排气能量的变化规律与有效输出功率的变化规律相似,最大可用排气能量的最高值为290.0 kW。

由图5可知,当柴油机的转矩小于300 N·m时,其最大可用排气能量较小,所以在本文之后的分析当中只考虑柴油机转矩不小于300 N·m的情况。

图5 柴油机最大可用排气能量

2 联合系统模型

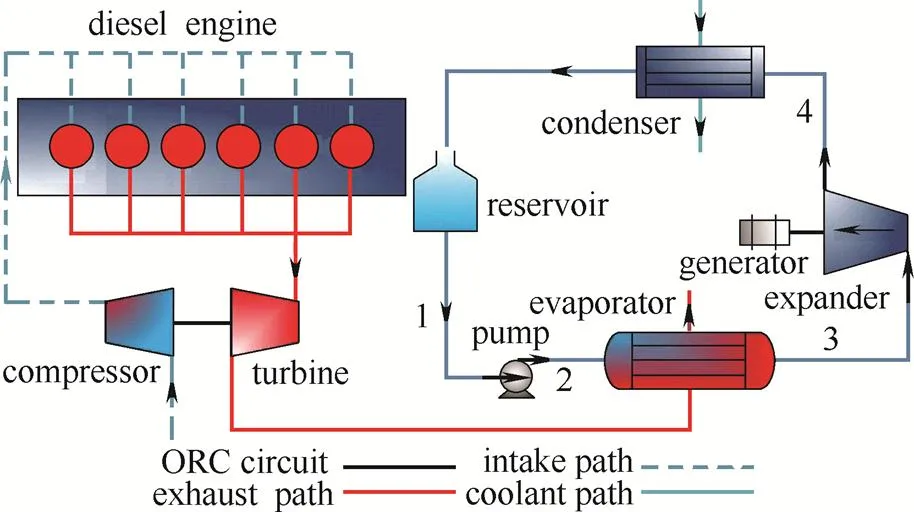

根据车用柴油机排气能量的变化规律,设计了一套ORC系统,并以柴油机工作循环为顶循环,ORC系统工作循环为底循环,构建了车用柴油机-ORC联合系统(以下简称:联合系统),如图6所示。

图6 车用柴油机-ORC联合系统

柴油机排气作为ORC系统的高温热源,通过蒸发器将热量传递给有机工质。有机工质吸收柴油机的排气能量变为高温高压气体,并进入膨胀机中膨胀做功。做功后的有机工质进入冷凝器被冷却为饱和液体流回储液罐。工质泵将有机工质从储液罐中抽出,加压后送入蒸发器。

3 ORC系统优化计算

3.1 计算条件

ORC系统各参数之间存在非线性关系,传统的优化方法只针对单一参数进行优化计算,无法顾及参数之间的相互影响。本文采用一种群体智能优化算法——粒子群算法,以系统净输出功率和㶲效率为目标函数,净输出功率是评价ORC系统做功能力的重要指标,本文设定净输出功率和㶲效率的权重系数分别为0.8和0.2;以蒸发压力、过热度和膨胀机膨胀比为优化变量,在柴油机变工况条件下,对ORC系统的运行性能进行了优化分析。

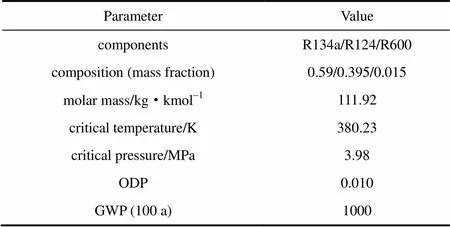

有机工质的物性是影响ORC系统运行性能的一个重要因素,相对于纯工质,非共沸混合工质由于有温度滑移的存在,可以减小由于传热温差导致的不可逆损失[17]。本文选择非共沸混合工质R416A作为系统工质,R416A具有良好的安全性能和热力学性能。表2是R416A的基本物性参数。

表2 有机工质R416A的物性参数

在对ORC系统进行计算分析时,忽略管路中的压力损失和热损失,计算边界条件如下:①蒸发压力取1~2.5 MPa;②过热度取0~10 K;③膨胀机的膨胀比取3~6;④蒸发器的传热系数取0.85;⑤膨胀机和工质泵的等熵效率取0.8;⑥工质在冷凝器中放热后变为饱和液态;⑦环境温度取293 K。

3.2 热力学模型

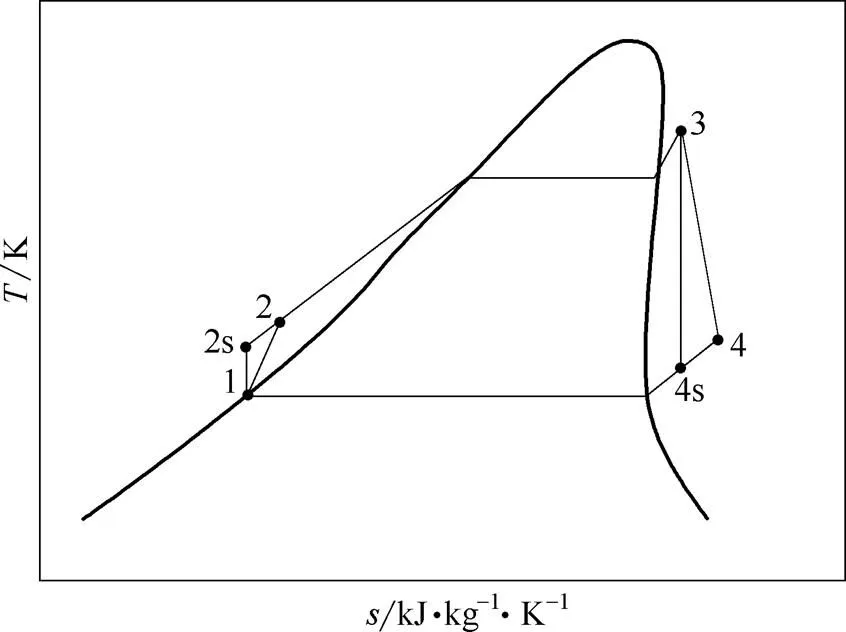

根据质量守恒、热力学第一定律和热力学第二定律,建立ORC系统热力学模型,图7为ORC系统的图。

图7 ORC系统T-s图

①过程(1-2) 工质泵的压缩过程,工质泵的耗功为

②过程(2-3) 有机工质吸热过程。有机工质在蒸发器中的吸热量为

③过程(3-4) 膨胀机做功过程。膨胀机的输出功率为

④过程(4-1) 有机工质放热过程。有机工质在冷凝器中的放热量为

ORC系统净输出功率

ORC系统的热效率

ORC系统的㶲效率

式中,H为高温热源温度,取Hexh;L为低温热源温度,取L115,1为冷凝温度。

对于联合系统,定义有效燃油消耗率(BSFC)和有效输出功提升率(POIR)的评价指标,其计算公式如下。

联合系统的BSFC

联合系统的POIR

3.3 粒子群算法

粒子群算法最早是由Eberhart和Kennedy于1995年提出,通过模拟鸟类群体行为而发展起来的一种基于群体协作的随机搜索智能优化算法,该算法思想直观、实现简单且具有很高的执行效率,因而被广泛应用于多种领域[18-20],图8为粒子群算法的计算流程。

图8 粒子群算法计算流程

计算过程中,为每个粒子迄今为止自身所达到的最优解,gbest为整个粒子群迄今为止所达到的最优解,本文中最优解即为优化变量的最优值。其中,粒子群的pbest和gbest是根据适应值的大小确定,本文设定净输出功率和㶲效率按照权重系数的加和为适应值。

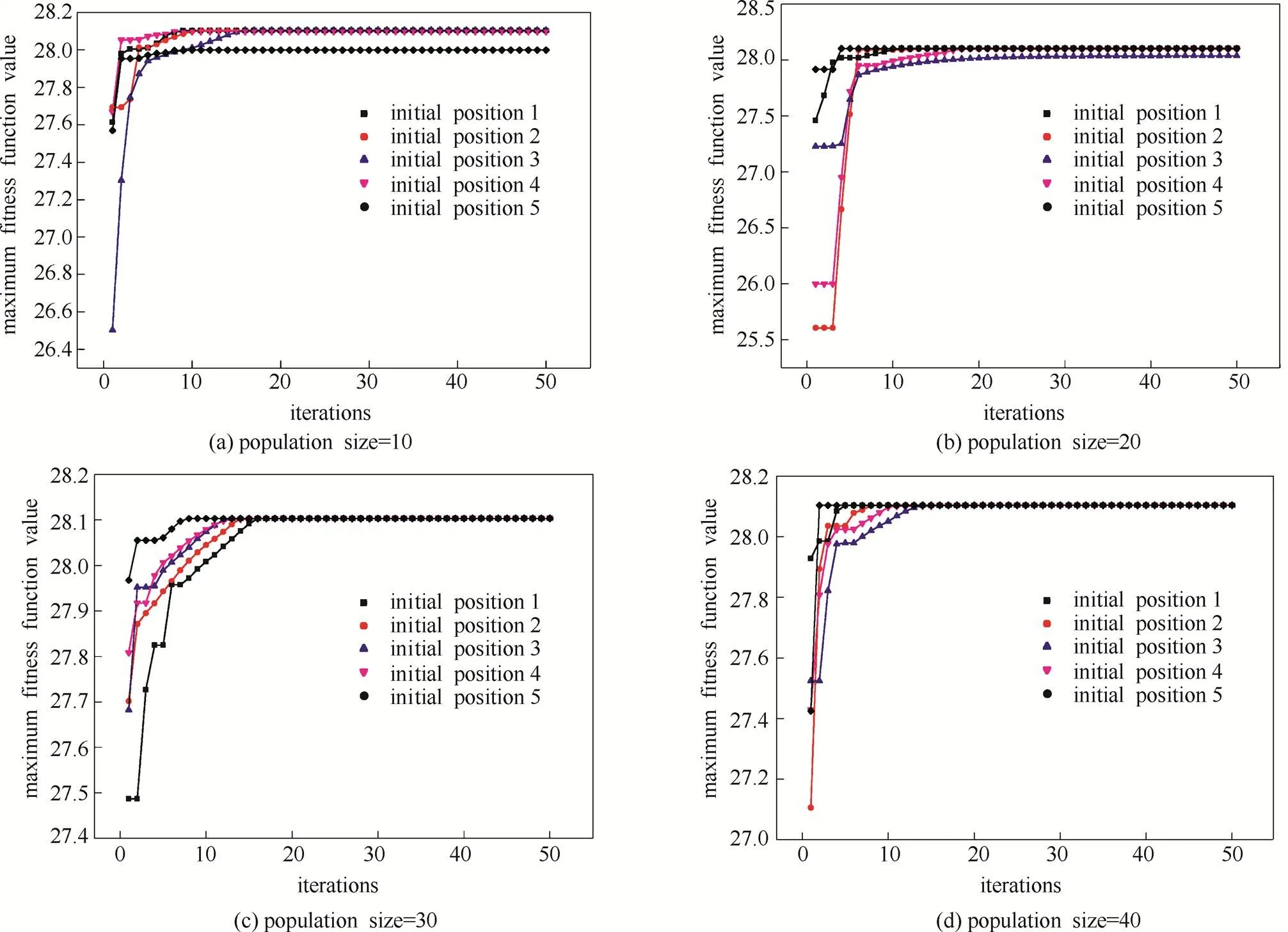

9为适应值的最大值随迭代次数和种群数量的变化情况。设定种群数量分别为10、20、30和40,最大迭代次数为50。由于初次迭代粒子群的速度和位移是随机生成的,所以在各个种群数量条件下分别优化计算5次。由图9可知,若最大迭代次数为50,在设定的4种种群数量条件下,优化计算均完全收敛。当种群数量为10和20时,5次计算得到的适应值的最大值并不完全相同,说明在该种群数量条件下,优化计算可能陷入局部最优。而当种群数量为30和40时,5次计算得到的适应值的最大值完全相同,说明种群数量设定为30和40可以满足优化计算的要求。由于种群数量越大,迭代所需的时间越长,因此,本文在优化计算过程中选取种群数量为30,最大迭代次数为50。

图9 适应值的最大值随迭代次数和种群数量的变化情况

3.4 优化结果及分析

本文采用粒子群算法在柴油机变工况条件下,将ORC系统净输出功率和㶲效率作为目标函数进行优化,优化计算结果如下。

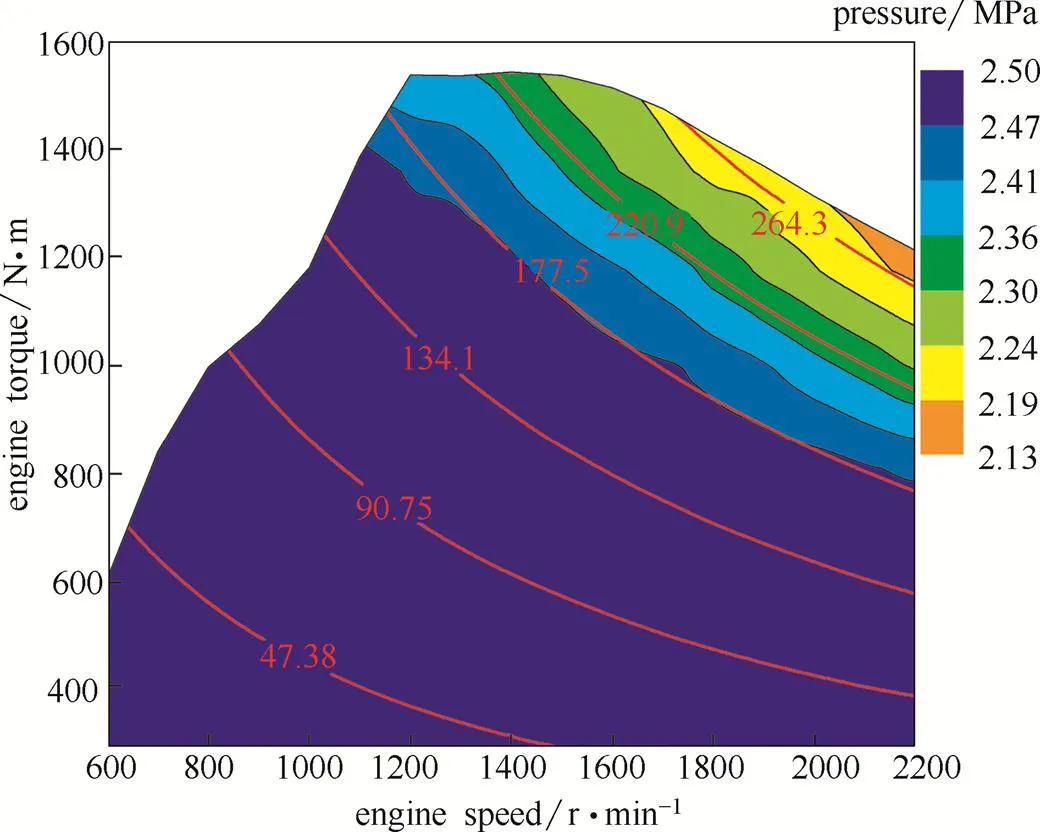

图10是ORC系统的蒸发压力最优值随柴油机转速和转矩的变化情况,图中的红线代表柴油机的等输出功率线。由图可以看出,ORC系统蒸发压力最优值随柴油机转速和转矩的增加而减小;177.5 kW时,系统蒸发压力最优值变化范围较小,处于2.47~2.50 MPa。

通过研究可知,无论发动机处于何种运行工况,ORC系统最优过热度和膨胀机最优膨胀比均为所选参数范围内的最大值。

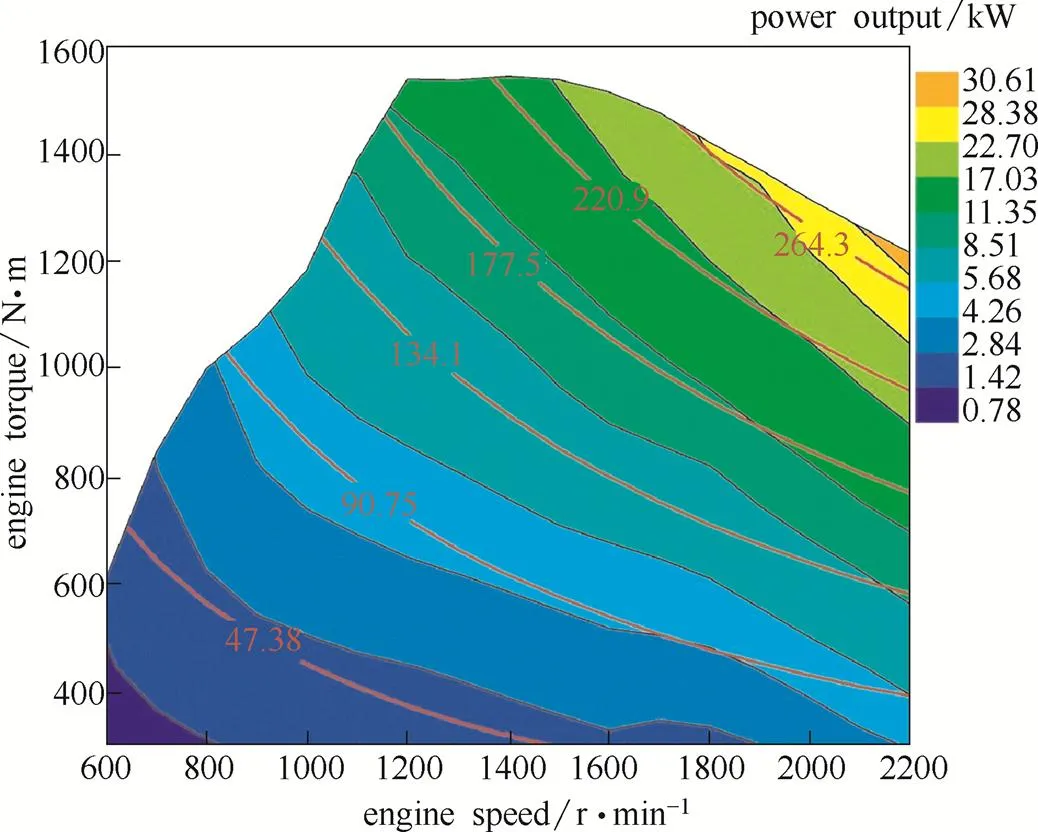

图11是运行参数优化后的ORC系统净输出功率随柴油机转矩和转速的变化情况。从图中可以看出,系统净输出功率的变化规律与柴油机有效输出功率的变化规律相似,均随着柴油机转矩和转速的增加而增加。这主要是因为,随着柴油机转速和转矩的增加,排气能量增加,ORC系统可以回收利用的排气能量就会增加,因而,ORC系统净输出功率随之增加。当柴油机转矩为1215 N·m,转速为2200 r·min-1时,ORC系统的净输出功率达到最大值,为30.61 kW。

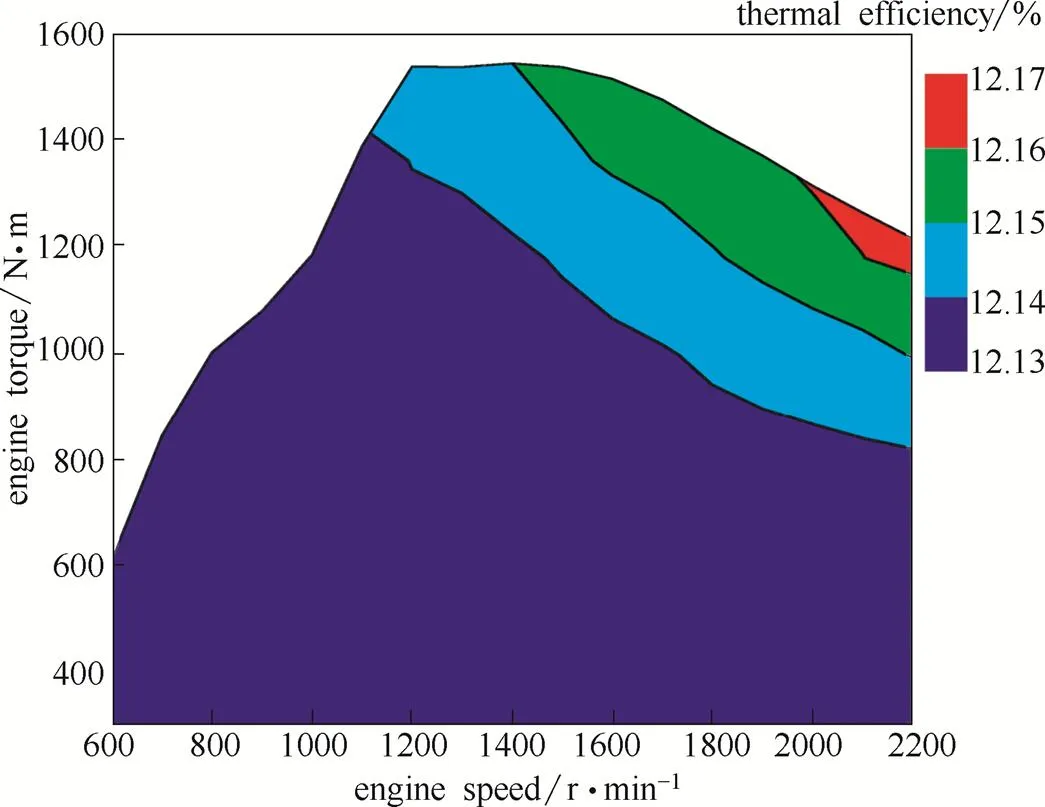

图12是ORC系统的热效率随柴油机转速和转矩的变化情况。从图中可以看出,ORC系统的热效率随柴油机转速和转矩的增加而增加,当柴油机转矩为1215 N·m,转速为2200 r·min-1时,ORC系统的热效率可达12.17%。且在柴油机不同工况条件下,ORC系统的热效率变化范围较小,在12.13%~12.17%之间。根据式(3)、式(4)、式(5)、式(7)和式(8)可知,ORC系统的热效率主要受有机工质在图7中1、2、3和4状态点焓值的影响,而状态点的焓值主要受蒸发压力、膨胀比和过热度的影响。所以,在膨胀比和过热度为定值、蒸发压力的变化范围较小时,ORC系统的热效率变化范围也较小。

图10 蒸发压力优化结果

图11 ORC系统净输出功率

图12 ORC系统热效率

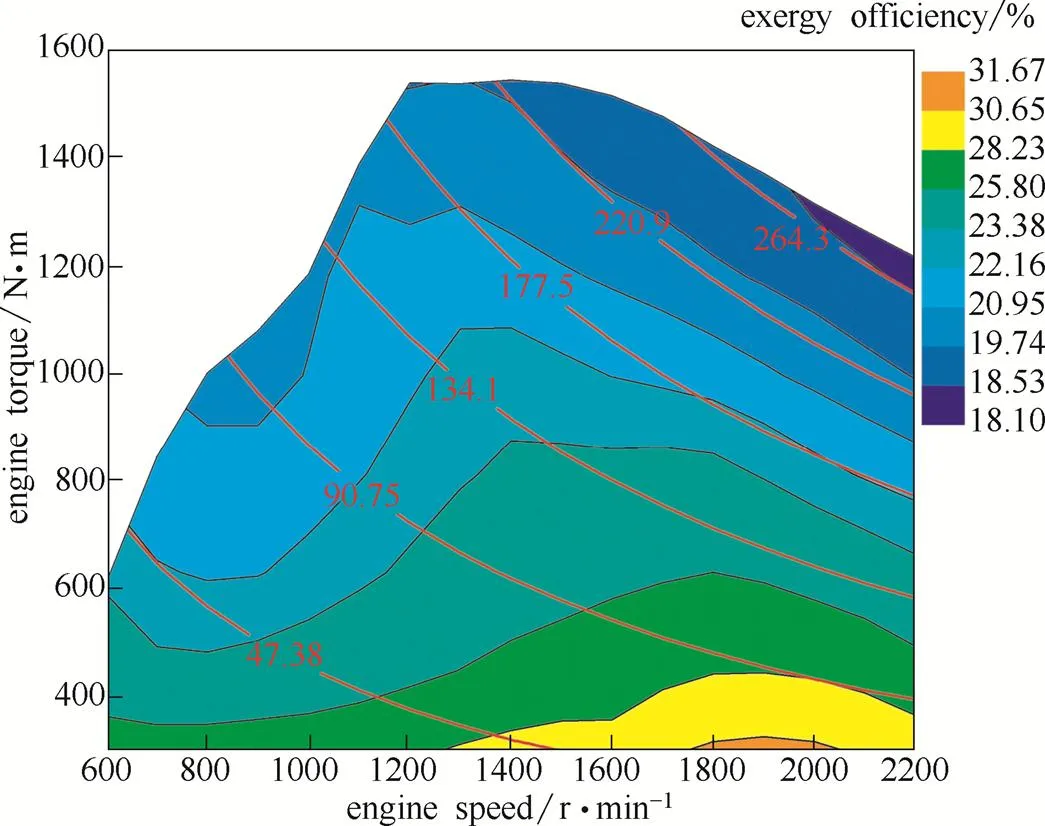

图13是运行参数优化后的ORC系统㶲效率随柴油机转矩和转速的变化情况,图中的红线代表柴油机的等输出功率线。从图中可以看出,ORC系统㶲效率随柴油机转矩和有效输出功率的增加而减小。当柴油机转矩为300 N·m,转速为1900 r·min-1时,ORC系统的㶲效率达到最大值,为31.67%。这主要是由于ORC系统的㶲效率为其热效率与卡诺循环效率的比值。而由图12可知,ORC系统的热效率变化范围较小,且低温热源温度的变化范围也远远小于高温热源温度的变化范围,导致系统㶲效率主要受高温热源温度即排气温度的影响,从而由式(9)可知,㶲效率随排气温度的降低而增加。

图13 ORC系统㶲效率

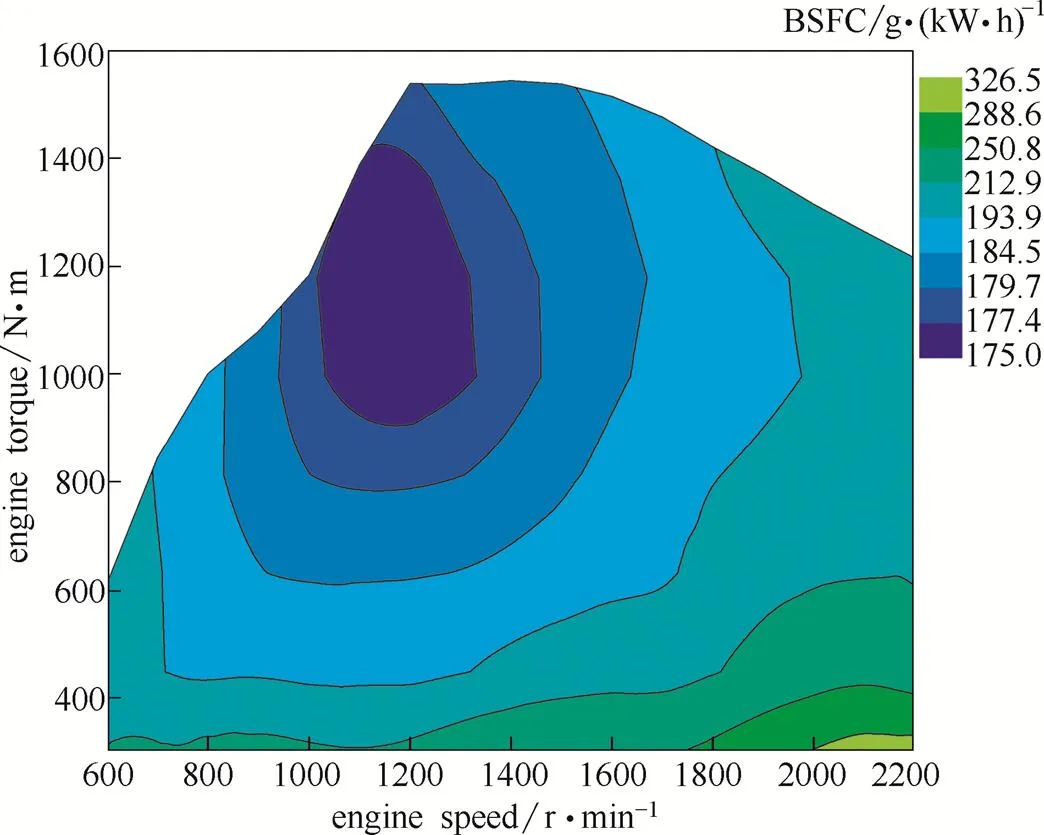

图14是联合系统的BSFC随柴油机转矩和转速的变化情况。与图3对比可知,在柴油机变工况条件下,联合系统BSFC变化规律与原柴油机BSFC的变化规律相似,但联合系统的BSFC数值明显降低,与原柴油机相比其最大可以降低9.86%。这主要是因为,与原柴油机的BSFC相比,联合系统的BSFC除受柴油机ORC系统净输出功率的影响,而由图11可知,ORC系统净输出功率与柴油机有效输出功率的变化规律相似。当柴油机转速为1200 r·min-1,转矩为1131 N·m时,联合系统的BSFC值最小,为175.0 g·(kW·h)-1。

图14 联合系统有效燃油消耗率

图15是联合系统POIR随柴油机转矩和转速的变化情况,图中红线是柴油机等输出功率线。从图中可以看出,当柴油机有效输出功率大于134.1 kW时,联合系统的POIR随柴油机转矩和转速的增加而增加;当柴油机有效输出功率小于134.1 kW时,联合系统的POIR变化情况较复杂。当柴油机转矩为1215 N·m,转速为2200 r·min-1时,联合系统的POIR达到最大值,为9.86%。

图15 联合系统有效输出功提升率

4 结 论

(1)通过实验发现,车用柴油机的排气余热能量与其有效输出功率相当,最大可用排气能量最高可达290.0 kW,具有较大的回收利用价值。采用ORC系统后,可有效回收柴油机的排气余热能量,当柴油机转矩为1215 N·m,转速为2200 r·min-1时,ORC系统净输出功率最高可达30.61 kW,其热效率最高可达12.17%。

(2)由优化结果可知,在柴油机不同运行工况条件下,存在着最优的蒸发压力、过热度和膨胀机膨胀比,从而使ORC系统的净输出功率和㶲效率最优;其中蒸发压力最优值变化范围为2.13~2.50 MPa,过热度最优值均为10 K,膨胀机的膨胀比最优值均为6。

(3)在柴油机变工况条件下,联合系统有利于改善燃油经济性和动力性能。当柴油机转速为1200 r·min-1,转矩为1131 N·m时,联合系统的BSFC为175.0 g·(kW·h)-1;当柴油机转速为2200 r·min-1,转矩为1215 N·m时,联合系统的POIR可达9.86%。

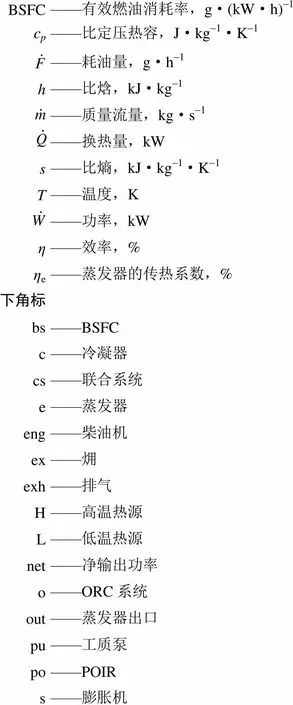

符 号 说 明

BSFC——有效燃油消耗率,g·(kW·h)-1 cp——比定压热容,J·kg-1·K-1 ——耗油量,g·h-1 h——比焓,kJ·kg-1 ——质量流量,kg·s-1 ——换热量,kW s——比熵,kJ·kg-1·K-1 T——温度,K ——功率,kW η——效率,% ηe——蒸发器的传热系数,% 下角标 bs——BSFC c——冷凝器 cs——联合系统 e——蒸发器 eng——柴油机 ex——㶲 exh——排气 H——高温热源 L——低温热源 net——净输出功率 o——ORC系统 out——蒸发器出口 pu——工质泵 po——POIR s——膨胀机

References

[1]汪耘欣), Jiao Jianling (焦建玲), Li Lanlan (李兰兰). Short-term combination forecast of China’s civil car ownership [J].(合肥工业大学学报), 2014, 28 (5): 41-48.

[2] Xu Yadan (徐亚丹), Qiu Yingjie (邱英杰), Shen Guoqing (沈国清). The study of factors on CO2emissions from vehicles [J].(农业装备与车辆工程), 2014, 52 (8): 9-12.

[3] Cho H, Min K. Measurement of liquid fuel film distribution on the cylinder liner of a spark ignition engine using the laser induced fluorescence technique [J]., 2003, 14 (7): 975-982.

[4] Wang Z Q, Zhou N J, Guo J,cycle using low temperature waste heat [J]., 2012, 40 (1): 107-115.

[5] Roy J P, Mishra M K, Misra Aheat recovery system using organic Rankine cycle [J]., 2010, 35 (12): 5049-5062.

[6] Wei D H, Lu X S, Lu Z, Lu Z, Gu J M. Performance analysis and optimization of organic Rankine cycle (ORC) for waste heat recovery [J]., 2007, 48 (4): 1113-1119.

[7] Liu B, Rivière P, Coquelet C, Gicquel R, David F. Investigation of a two stage Rankine cycle for electric power plants [J]., 2012, 100: 285-294.

[8] Liu Qiang (刘强), Shen Aijing (申爱景), Duan Yuanyuan (段远源). Quantitative analysis for thermal economy of regenerative extraction organic Rankine cycle [J].(化工学报), 2014, 65 (2): 437-444.

[9] Wang J F, Yan Z Q, Wang M,(ORC) for low grade waste heat recovery using evolutionary algorithm [J]., 2013, 71: 146-158.

[10] Zhang Jie (张杰), Wang Tianyou (王天友), Zhang Yajun (张亚军), Wang Pengfei(王鹏飞), Peng Zhijun (彭志军), Shu Gequn (舒歌群). Performance of exhaust energy recovery system of a vehicle gasoline engine [J].(内燃机学报), 2013, 31 (2): 139-143.

[11] Shu G Q, Liu L NRankine (DORC) used in engine waste heat recovery [J]., 2014, 113: 1188-1198.

[12] Wang Juanli (王娟丽), He Yaling (何雅玲), Cheng Zedong (程泽东), Xi Huan (席奂). Performance optimization of organic Rankine cycle based on simulated annealing algorithm [J].(工程热物理学报), 2013, 34 (9): 1606-1610.

[13] Fang Jinli (方金莉), Wei Mingshan (魏名山), Wang Junrui (王君瑞), Ma Chaochen (马朝臣). Simulation of waste heat recovery from a heavy-duty diesel engine with a medium temperature ORC system [J].(内燃机学报), 2010, 28 (4): 362-367.

[14] Joshua C, James T, McLeskey J. Multi-objective particle swarm optimization of binary geothermal power plants [J]., 2015, 138: 302-314.

[15] Xiao L, Wu S Y, Yi T T, Liu C, Li Y R.for subcritical organic Rankine cycle [J]., 2015, 83 (1): 723-733.

[16] Yang K, Zhang H G, Song S S, Yang F B, Liu H, Zhao G Y, Zhang J, Yao B F. Effects of degree of superheat on the running performance of an organic Rankine cycle (ORC) waste heat recovery system for diesel engines under various operating conditions [J]., 2014, 7: 2123-2145.

[17] Heberle F, Preiringer M, Bruggemann D. Zeotropic mixtures as working fluids in organic Rankine cycles for low-enthalpy geothermal resources [J]., 2012, 37 (1): 364-370.

[18] Li Zhi (李智), Zheng Xiao (郑晓). Application of improved particle swarm algorithm in optimization design of agricultural engineering [J].(农业工程学报), 2004, 20 (3): 15-18.

[20] Khan M S, Lee M. Design optimization of single mixed refrigerant natural gas liquefaction process using the particle swarm paradigm with nonlinear constraints [J]., 2013, 49: 146-155.

Parametric optimization of organic Rankine cycle for vehicle diesel engine based on particle swarm optimization

ZHANG Hongguang1,2, WANG Hongjin1,2, YANG Kai1,2, YANG Fubin1,2, SONG Songsong1,2,CHANG Ying1,2, BEI Chen1,2, MENG Fanxiao1,2

(1College of Environmental and Energy Engineering, Beijing University of Technology, Beijing 100124, China;2Collaborative Innovation Center of Electric Vehicles in Beijing, Beijing 100124, China)

Based on the particle swarm optimization, the operating parameters including evaporation pressure, superheat degree, and expansion ratio of ORC systems were optimized with net power output and exergy efficiency selected as objective functions. The optimization results show that, for a certain operating condition of the diesel engine, the optimal values for evaporating pressure, superheat degree, and expansion ratio can be determined. According to the optimization, the ORC system and vehicle diesel engine-ORC combined system are studied. The results show that, at the diesel engine speed of 2200 r·min-1and engine torque of 1215 N·m, the net power output of the ORC system is 30.61 kW and the power output increasing rate of the combined system is 9.86%. At the diesel engine speed of 1200 r·min-1and engine torque of 1131 N·m, the brake specific fuel consumption of combined system is 175.0 g·(kW·h)-1.

vehicle diesel engine; organic Rankine cycle; waste heat recovery; thermodynamic process; heat transfer; optimization

2015-05-27.

Prof. ZHANG Hongguang, zhanghongguang@ bjut.edu.cn

10.11949/j.issn.0438-1157.20150734

supported by the Natural Science Foundation of Beijing (3152005), the National Natural Science Foundation of China (51376011) and the Scientific Research Key Program of Beijing Municipal Commission of Education (KZ201410005003).

TK 406

A

0438—1157(2015)12—5031—09

北京市自然科学基金项目(3152005);国家自然科学 基金项目(51376011);北京市教育委员会科技计划重点项目(KZ201410005003)。

2015-05-27收到初稿,2015-09-05收到修改稿。

联系人及第一作者:张红光(1970—),男,博士,教授。