一种氧化锌非线性灭磁电阻安全性评估新方法

吴跨宇,陆海清,卢岑岑

(国网浙江省电力公司电力科学研究院,杭州 310014)

0 引言

ZnO非线性灭磁电阻U-I特性拐点明显,特性相对于SiC和线性电阻更硬,在灭磁后期可以提供更高的灭磁电压,因此具备较快的灭磁速度[1]。目前,为提高大型发电机组的灭磁速度,移能型直流侧灭磁开关与ZnO非线性灭磁电阻组合的灭磁方式得到了广泛应用。然而,ZnO电阻较硬的U-I特性也使得电阻组件之间匹配困难,组件间的U-I特性稍有差异,便会在灭磁过程中引起明显能量分配不均[2],灭磁能量易向特定组件集中,极端情况下会导致该组件损坏甚至灭磁失败。

根据有关标准[3],ZnO电阻失效的压敏电压变化率判定标准为大于±5%,而实际应用时,压敏电压的允许变化率与机组本身参数及其灭磁系统的配置方案有关,采用标准简单判定的方式难以精确评估各组件的安全性。

以下从ZnO电阻本身特性和参数描述出发,结合仿真获得的非正常工况下最大灭磁能量,推演定义了一个ZnO灭磁电阻压敏电压安全性临界值。采用现场实测组件压敏电压占平均压敏电压的百分数与该安全性临界值比较的方法,精确校核ZnO灭磁电阻组件安全性。

1 ZnO电阻U-I特性及参数描述

1.1 ZnO电阻特性的常用参数

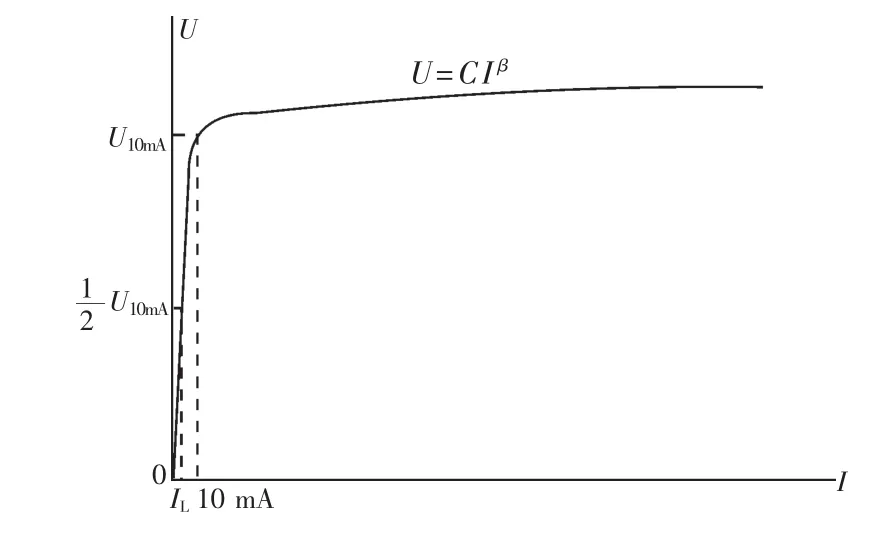

由于ZnO电阻的U-I特性拐点明显,工程上大都采用压敏电压和泄漏电流两个参数来描述其阻值特性,如图1所示。当应用于灭磁系统时,还经常采用设计灭磁电压值。

标准[3]定义压敏电压是指规定条件下,电阻流过nmA直流电流时两端的电压,用UnmA表示。工程上对于无并联的ZnO电阻,压敏电压对应电流取值一般统一为10 mA,即U10mA。此处采用工程上常用描述:当具有多个ZnO片并联时,n取值为并联支路数,即组件压敏电压对应的电流为 n10mA,即 Un10mA。

图1 ZnO电阻U-I特性和压敏电压标准定义

标准[3]定义泄漏电流指在ZnO电阻两端加1/2 Un10mA直流电压时流过电阻的电流,用IL表示,单位μA。

设计的灭磁电压值一般是指在发电机额定工况下灭磁时,灭磁电阻两端的电压。

常规的ZnO电阻检测一般采用测量组件的压敏电压变化率和泄漏电流大小来粗略判定U-I特性变化程度和安全性。标准[3]规定实测压敏电压变化应为设计(标称)值的±5%以内,泄漏电流则应小于50 μA。压敏电压和泄漏电流的变化都可以反映出ZnO电阻U-I特性的变化,但前者主要影响U-I特性线性系数,线性系数下降将使得组件间的均能性能恶化,易导致灭磁过程中大部分能量向压敏电压偏小的组件集中从而引起组件损坏甚至灭磁失败[4];后者是ZnO组件带电压运行时流过的电流大小,主要反映长期发热导致特性的进一步变坏趋势。

工程应用时,成套灭磁电阻一般都串联有跨接器进行隔离,因此相对于压敏电压,泄漏电流增加对灭磁电阻的安全性影响相对较小。

1.2 ZnO电阻的U-I特性

非线性电阻的阻值定义为电阻两端的电压与流过电阻的电流的比值:

式中:U为电阻两端电压;I为流过电阻的电流;C为线性系数;β为非线性系数。

对于常规的线性电阻,β为1,对应的C即为电阻阻值。目前广泛使用的ZnO电阻的典型非线性系数β为0.04,C则与设计的灭磁电压值有关,定义为电阻流过1 A直流电流时的端电压。

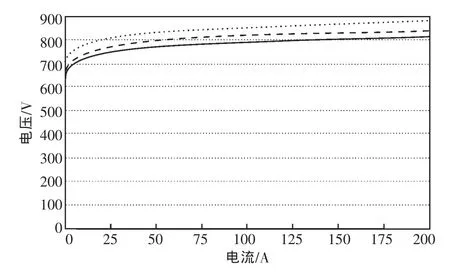

假设某ZnO灭磁电阻正常组件的线性系数为715 Ω,另2个组件的线性系数分别为正常组件的95%和92.3%时,3个组件的U-I特性曲线(从上到下依次排列)如图2所示。

图2 不同线性系数下的ZnO电阻U-I特性

由图2可见,当灭磁电压800 V时,正常ZnO组件流过的电流为16.6 A,95%线性系数ZnO组件电流60 A,92.3%线性系数ZnO组件电流123 A。可见由于ZnO电阻U-I特性拐点明显,线性系数变化时电流分配的不均衡度随之大幅变化。线性系数较正常组件小幅降低,会导致ZnO灭磁电阻组件之间的能量分配严重不平衡,即均能系数降低。

2 ZnO灭磁电阻现场测试

ZnO灭磁电阻一般采用多组件并联方式,每个组件根据设计需要由多个ZnO阀片串并联组合而成。由于ZnO电阻击穿后呈短路特性,因此,各组件均串联快熔,防止由于组件击穿导致的灭磁回路短路。

以紧水滩发电厂1号水轮发电机为例,机组额定有功功率55 MW,空载额定励磁电流615 A。配套ZnO灭磁电阻单组件采用2并2串方式,整套组件由12个单组件并联而成,设计灭磁电压值800 V,接线如图3所示。

断开1号机组ZnO灭磁电阻组件的串联快熔,采用专用仪器对组件进行逐个测试[5],测试接线如图3所示。测试时定义发电机灭磁电流流过的方向为正方向,测试分为正向和反向进行。考虑到正常灭磁时的电流流向,以下分析均采用正向测试结果,反向测试则作为正向测试结果的辅证。由于组件采用2并2串接线方式,因此测量时选择20 mA档位,测试数据如表1所示。

图3 2并2串结构的ZnO灭磁电阻测试接线

表1 ZnO组件测试值

3 基于实测压敏电压的组件安全性计算评估方法

3.1 基于压敏电压的U-I特性计算

制造厂在配置ZnO非线性灭磁电阻时,大都采用压敏电压参数作为主要依据,部分制造厂则采用能量冲击方式测试U-I曲线后进行阀片匹配,但是一般只给出压敏电压和泄漏电流的出厂测试数据和该型号产品的典型非线性系数。为提高仿真的精确性,灭磁仿真计算都基于U-I特性曲线即不同电流下的电阻阻值,因此首先根据压敏电压的定义和电阻U-I特性的物理含义,反推ZnO电阻组件的U-I特性线性系数。

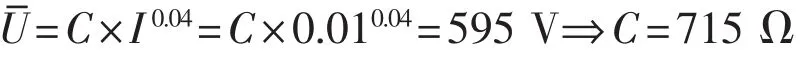

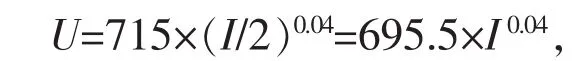

根据1号机正向实测平均压敏电压数据,单并联支路:

即并联数为1时的组件平均U-I特性为:

式中:I是指流过单并联ZnO阀片电阻的电流。

由于ZnO组件实际采用2并2串接线方式,则用于仿真计算的ZnO组件U-I特性为:

式中:I为流过2并2串组件的总电流。

机组空载额定励磁电流为615 A,单组件平均灭磁电流为51 A,则发电机空载额定灭磁时的灭磁电压为:

与制造厂给出的设计灭磁电压值800 V接近,可以佐证反推得出的组件U-I特性正确。

3.2 组件灭磁能量仿真计算

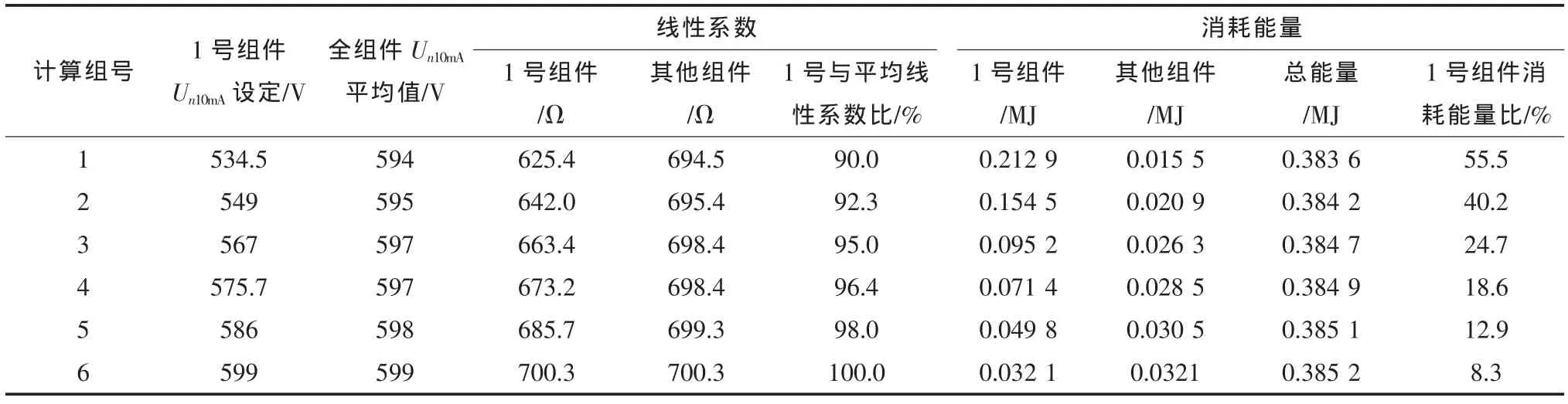

以表1中实测压敏电压最低的1号组件为研究对象,分别将压敏电压设置为不同的值,采用实际参数和现场实测ZnO组件U-I特性公式,在标准规定的空载误强励和定子短路两种严重故障工况下进行灭磁仿真[6,7]的对比分析,研究压敏电压不同变化程度下的组件安全性评估判定。1号组件不同设定压敏电压下的仿真计算结果如表2和表3所示。

根据出厂试验报告,ZnO灭磁电阻单阀片标称容量为15 kJ,极限容量为20 kJ。每个组件由4片灭磁电阻阀片2串2并构成,因此每个组件的标称容量为60 kJ,极限容量为80 kJ。由表2和表3计算结果可以看出,按1号组件实测压敏电压549 V计算,其消耗的最大能量0.1728 MJ,占总能量的40%以上,远大于标称的极限能量,可以明确得出1号组件在上述工况下灭磁时不安全的结论。

3.3 组件安全性评估方法

由仿真结果可见,1号组件消耗的能量占比只和该组件与平均线性系数之比有关,与灭磁过程中消耗的总能量没有明显关系。

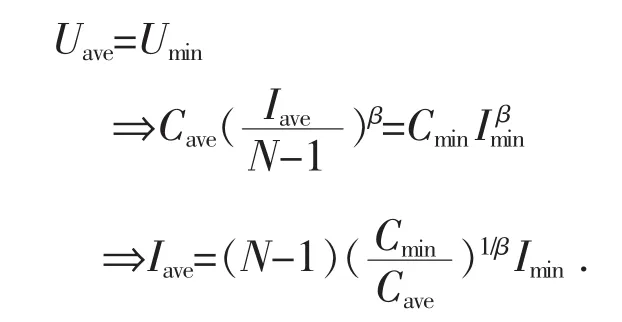

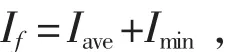

假设总组件数为N,考虑非线性系数不变的情况下,将所有组件分成压敏电压最小的组件和其他组件(以下称为正常组件,数量为N-1)。设流过所有正常组件的总电流为Iave,流过压敏电压最小组件的电流为Imin。

两类组件的伏安特性可分别表示为:

式中:Uave,Umin分别为正常组件及压敏电压最小组件两端电压;Cave为正常组件的平均线性系数;Cmin为压敏电压最小组件的线性系数。

各单组件采用并联连接方式,因此:

所有组件电流的总和,即为灭磁电流:

式中:If为流过绕组的电流。

Iave用Imin代入,定义流过压敏电压最小组件的电流Imin占流过绕组的总电流If比为:

由上式可见,比值是只与总组件数和线性系数、非线性系数有关,与灭磁过程工况无关的常数。

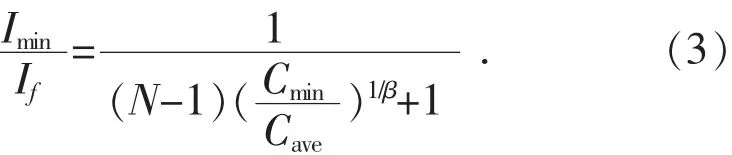

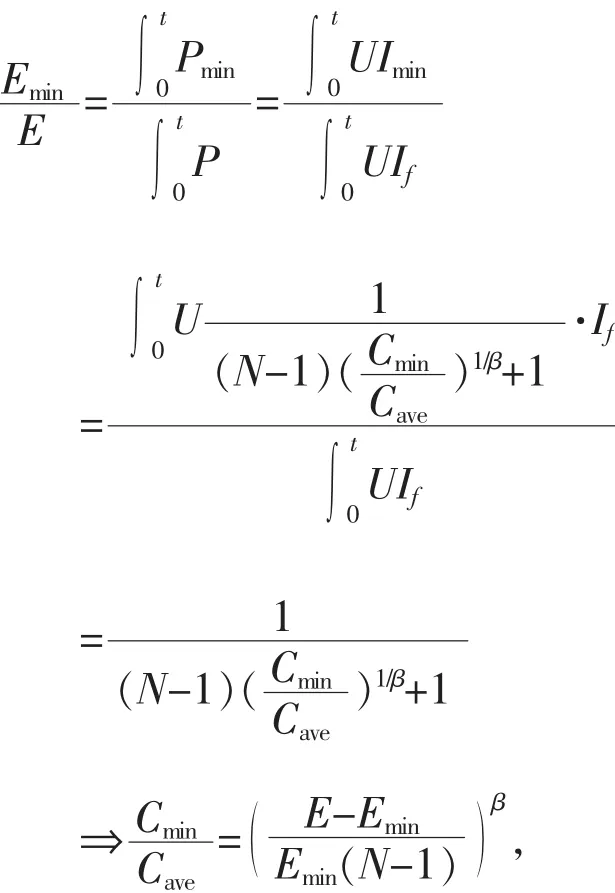

各组件采用并联连接方式,灭磁任意时刻两端的电压均相等,因此压敏电压最小组件消耗的灭磁能量与总灭磁能量之间的关系为:

式中:Pmin,Emin为压敏电压最小组件灭磁功率和能量;P,E为所有组件总功率和总灭磁能量;U为灭磁电阻两端实时灭磁电压。

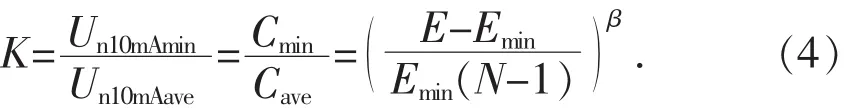

在压敏电压测试时,由于各ZnO组件电流均为n10mA,故组件U-I特性线性系数Cmin与Cave的比值即为压敏电压最小组件的压敏电压Un10mAmin与正常组件的压敏电压Un10mAave的比值。由此可以定义一个评估ZnO灭磁电阻安全性临界值K:

表21号组件不同压敏电压下空载误强励灭磁仿真结果

表3 1号组件不同压敏电压下定子短路灭磁仿真结果

在当前灭磁电阻配置方式和实测压敏电压数据基础上,可以通过仿真计算得出严重故障时的灭磁电阻消耗总能量E。由于组件承受灭磁时的能量随着压敏电压的下降而上升直至超过制造厂给出的ZnO组件最大允许能量,因此以最大允许能量替代上式中的Emin即可得出压敏电压最小组件的线性系数与平均线性系数的比值,即压敏电压安全性临界值。

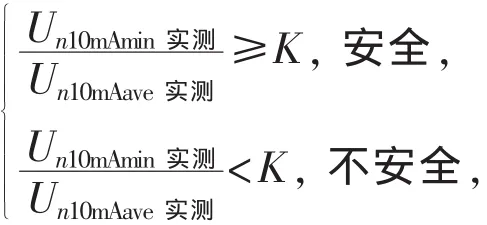

在计算出特定机组配套的ZnO组件安全性临界值K后,仅需将现场测试得到的各组件压敏电压与平均压敏电压的百分比与K比较,即可直接精确判定该组件的安全性,评估方法如下:

实际评估工作中,选取实测压敏电压最小的组件为评估对象,若组件压敏电压与平均压敏电压比值≥K,则该组件满足安全性要求即所有ZnO组件都能满足安全性要求,否则判定该组件不安全。

在上例中,仿真计算获得的灭磁总能量为0.4313 MJ,组件极限能量为0.08 MJ,计算得灭磁电阻安全性临界值K为:

推导公式计算结果与表3仿真计算结果一致。由于1号组件实测压敏电压与平均压敏电压的百分比为92.3%,小于安全性临界值96.4%,可判定该组件不安全。

4 结语

介绍了ZnO非线性灭磁电阻的特性参数和应用特点,以紧水滩发电厂1号机组为例,提出了根据现场实测压敏电压参数来反推ZnO电阻组件U-I特性的方法,并以基于实测压敏电压得出的U-I特性和机组实际参数,仿真计算得出实测压敏电压最小组件在严重故障工况下的灭磁能量,继而提出该组件安全性的评估结论。

通过研究不同压敏电压设定下的组件灭磁能量与总灭磁能量之间的关系,证明在特定机组参数和配套灭磁方式下,压敏电压最小的组件在严重故障工况灭磁时灭磁能量占比和组件压敏电压与平均压敏电压之间的比例相关。

通过推演论证提出了基于机组最大灭磁能量和实测压敏电压直接精确判定组件安全性的方法。该方法以特定发电机组和励磁系统配置和设计参数为基础,结合了现场实测和计算仿真2种技术手段,通过推演得出的安全性评估临界值K作为ZnO灭磁电阻组件的安全性计算评估指标。该方法具有工程化的简单实用性,可供投运后ZnO电阻组件定期现场检测评估工作参考。

[1]王邦林,段一雄.大型同步发电机灭磁电阻的选择[J].云南电力技术,2009,37(4)∶10-12.

[2]霍乾涛,刘国华,史玉华,等.一种非线性灭磁电阻组的数学分析评价新方法[J].电力系统自动化,2010,34(5)∶53-55.

[3]D/T 294.2-2011发电机灭磁及转子过电压保护装置技术条件[S].北京:中国电力出版社,2011.

[4]李显明,黄冬华.大型发电机组灭磁装置氧化锌非线性电阻的均能方法[J].四川水力发电,2009,28(4)∶119-121.

[5]周盛.用于发电机转子灭磁及过电压保护的氧化锌非线性电阻的现场检测[J].水电厂自动化,2001(01)∶71-75.

[6]吴跨宇,竺士章,陈新琪.发电机严重故障工况灭磁仿真分析[J].大电机技术,2009,5∶49-52.

[7]王兴贵,方振乾,智勇.大型同步发电机故障灭磁仿真[J].大电机技术,2008(6)∶59-63.