智能电能表主要故障分析与对策

胡瑛俊,姚 力,吴 幸,周 佑

(国网浙江省电力公司电力科学研究院,杭州 310014)

智能电能表是AMI(高级量测体系)建设中重要的组成部分,其作用不仅仅是计量设备的电能消耗,同时也作为用电信息采集系统数据信息源头以及数据传输的节点[1,2]。随着大规模的应用,智能电能表运行质量对于供电企业和电力消费者显得尤为重要。

从智能电能表运行现状与故障发生种类、特点入手,分析智能电能表常见故障现象和故障原因提出相应防范措施,可为快速甄别、处置智能电能表故障提供帮助。

1 智能电能表运行故障统计

截止2014年8月,浙江电网累计安装智能电能表18657164只,总体运行情况良好。智能电能表运行发生的故障种类分为电能表烧毁、时钟电池故障、时钟异常、外观破损、继电器故障、通信故障、显示故障、误差超差、数据异常、停止工作及其他等11个大类,具体统计情况见图1。分析2013年、2014年智能电能表运行质量数据,发现智能电能表运行故障有以下几个特点:

(1)电能表烧毁、时钟电池失压、时钟异常、外观破损和继电器故障等在故障中比例较高,占所有故障的82.5%。

图1 浙江电网2013年、2014年智能电能表故障统计

(2)故障发生率与社会用电量以及环境因素有着密切联系,极端天气越多、社会用电量越大,则故障率越高。

(3)运行故障率与电能表的使用时间成正比,使用时间越长,故障率越高。

(4)故障发生既有电能表元器件质量、生产工艺等原因,也存在安装施工质量、外部因素等原因。

2 智能电能表主要故障的原因分析

2.1 智能电能表烧毁

电能表烧毁在运行故障中所占比例最高,严重影响了供电企业电费回收等工作,甚至还可能引发伤人或火灾等安全事故,有整表烧毁、接线端钮盒熔化变形、表内电流互感器或继电器烧毁等情况。

智能电能表烧毁的主要原因:

(1)智能电能表安装、接户线和进户线连接不规范。部分智能电能表安装在半露天状态,雨水侵袭,易造成智能电能表长期受潮甚至雨水经接户线顺入表箱或表尾,致使绝缘破坏。

(2)装表人员在接线时未拧紧电流端子螺丝,因接触不良致使接触电阻增加,产生高热,引发接线端钮盒熔化变形。

(3)某些大用户存在私增用电容量现象,负载电流超过智能电能表承受范围。

(4)表内元器件失效、被击穿,或其他外部设备引发整表烧毁。如劣质电动车充电器产生的电压振荡与谐波,引起因阻容分压元件过压而烧毁;雷电的侵入,使电源模块中处于劣化与失效状态下的压敏电阻产生大量的热量、出线开关质量差等均可能导致智能电能表烧毁。

(5)不排除极个别用户,为少支付电费而故意烧毁智能电能表行为。

2.2 时钟电池故障

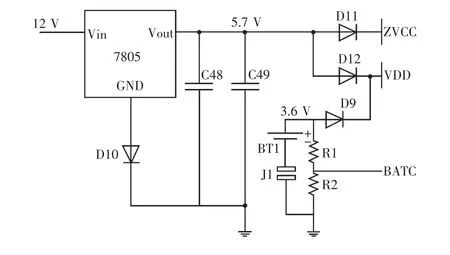

时钟电池是保证智能电能表计时准确、停电液晶显示、开盖事件记录等功能正常运行的基础[3]。考虑到智能电能表电池的要求,生产厂家普遍采用锂亚硫酰氯电池。时钟电池电路见图2。

图2 时钟电池电路

图中,电源经降压、整流、滤波后由三端稳压管7805稳压和二极管D10提升为5.7 V,并通过二极管D11与D12的降压后分为两路(即VDD和ZVCC节点)分别为智能电能表相关数据电路与载波通信等模块供电。当电源正常供电时,VDD为5 V,大于时钟电池BT1的电压3.6 V,二极管D9截止,即由电源供电,电池不供电。当VDD电压小于3 V时,二极管D9导通,由时钟电池供电。BATC为时钟电池BT1的电压检测引出脚。时钟电池故障主要现象有:液晶屏显示“ERR-04”或电池欠压指示标识;停电后液晶显示无法正常唤醒;时钟异常以及停电时数据保护、停电事件写入失败等。时钟电池故障主要原因包括智能电能表软硬件缺陷、电池本身质量以及电池钝化等。

硬件缺陷包括时钟电池自身内部微短路、外围设计不合理、相关元器件损伤、助焊剂残留等,智能电能表在震动、高温高湿、雷电、大负载等特殊环境下线路板有可能形成新回路,造成不必要电池消耗。

软件设计缺陷主要为停电后MCU(电能表微处理器)无法入低功耗状态,电池因持续对MCU放电,导致容量过早耗尽。

另外,电能表入网前停电唤醒频率偏高、电池内部有杂质、密封不良等本身品质问题以及长期小电流下产生的电池钝化问题,也是造成时钟电池故障的原因。

2.3 时钟异常

智能电能表可能对电量进行多时段多费率的计量,记录存储用户用电数据和相关事件,因此要求具有准确的时钟单元。国家电网公司智能电能表技术规范[4,5]对时钟单元在参比条件和工作温度范围下的时间偏差均做出了要求。

现有智能电能表时钟单元的实现方案主要有独立时钟芯片模式和电表芯片的SOC(电能表专用芯片)模式[6]。前者时钟芯片本身带有计时和温度补偿功能单元,MCU可通过IC总线与时钟芯片进行数据的读写。后者将时钟电路RTC(实时时钟)与LCD(液晶显示器)驱动模块、MCU等集成在专用芯片上,通过电容、数字补偿等手段确保时钟准确。

时钟异常现象主要为日期或时间的失准,液晶屏显示“ERR-08”,时钟异常的主要原因包括[2]:

(1)时钟电池欠压或电源设计的缺陷引起,导致时钟电路断电不工作。

(2)对采用SOC模式的智能电能表,外部晶振负载电容参数、拟合频率温度曲线、电容频率曲线及计算补偿数据算法不合理,使时钟失准。

(3)MCU与时钟芯片时间数据传输时,由于外部干扰、波形失真等原因,使时钟数据传输发生紊乱。

(4)制造工艺方面,线路板助焊剂残留,在潮湿环境下对晶振频率影响较大,进而引起时钟失准。另外,晶振、时钟芯片等元器件管脚的虚焊、短路等情况也有可能造成时钟失准。

2.4 继电器故障

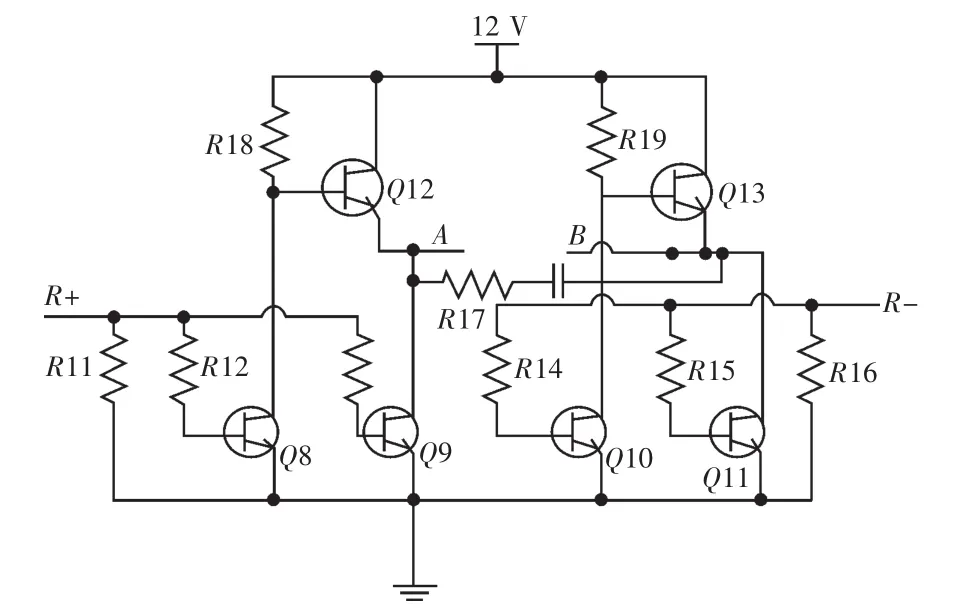

继电器及其相关电路作为智能电能表用户用电的控制单元,是实现供电企业对用户跳闸、合闸等远程控制的关键。现有的智能电能表普遍采用磁保持继电器[7,8]。智能电能表控制电路原理见图3。

图3 智能电能表控制电路原理

图中,R+,R-接MCU I/O口,A,B接磁保持继电器线圈引脚。当R+为高电平,R-为低电平时,三极管 Q8,Q9,Q13导通,Q10,Q11,Q12截止,电流由B流向A,继电器闭合。当R+为低电平,R-为高电平时,三极管Q8,Q9,Q13截止,Q10,Q11,Q12导通,电流由A流向B,继电器断开。当R+与R-同时为高电平或低电平时,继电器不动作。继电器激励时间一般不小于30 ms,当激励结束后,继电器可仍保持激励时状态,不需要连续通电。

继电器故障主要表现形式有智能电能表开路、继电器不动作、烧毁、实际状态与跳闸灯指示不符;对于继电器外置式智能电能表有电平或脉冲输出方式错误等。

引起继电器故障的主要原因包括硬件、软件以及继电器制造工艺和参数设置以及使用环境等方面的因素:

(1)继电器本身品质问题,如触点容量、触点绝缘水平、触点的断裂变形或者粘连以及激励能力缺陷等都是造成继电器不动作或者智能电能表开路等故障的原因。

(2)软件设计有缺陷、控制输出参数配置错误等,是造成继电器内置式智能电能表继电器不动作或继电器实际状态与跳闸灯指示不符,继电器外置式智能电能表电平或脉冲输出方式错误的主要原因。

(3)智能电能表长时间处于超负荷状态或在超负荷情况下拉合闸,造成继电器触点发热变形甚至烧毁。

(4)智能电能表通信异常、安全加密错误也会造成继电器动作的失败。

3 防范智能电能表故障的对策

3.1 防止智能电能表烧毁

(1)在智能电能表设计时,应充分考虑压敏电阻、热敏电阻、内置继电器等关键元器件选型的冗余度,如使用TMOV(金属氧化物压敏电阻)代替现有MOV(压敏电阻);硬件设计时增加必要的保护回路。

(2)表计安装场所应有防雨、防晒、防雷等措施,防止雨水、雷击电流等进入智能电能表内部;提高装表接电的工作质量,加强装接人员培训考核,避免出现因螺丝未拧紧等原因造成烧表。

(3)充分利用智能电能表过载事件记录、负荷记录以及用电信息采集系统,提前了解用户超负荷用电行为,及时更换更大容量直接接入式电能表或经低压互感器接入式电能表。

3.2 减少时钟电池故障

(1)加强智能电能表生产过程中电池等相关元器件的质量控制,在电路设计上增加电池防钝化电路。

(2)供货前全性能测试以及供货后全检等质量监督过程中,增加对电池硬件质量的检测和可能会导致电池非正常损耗的软件缺陷检查,加强电池质量的管控。

(3)利用智能电能表电池欠压提示以及用电采集系统,及时发现、更换故障电池或电能表。

3.3 消除时钟异常

(1)生产厂家应加强电源、电池电路设计的可靠性,避免时钟电路出现断电;加强生产工艺过程的质量控制,避免出现虚焊、短路、线路板污染等问题。

(2)应加强拟合频率温度曲线、电容频率曲线及计算补偿数据算法以及相关参数的验证,避免因软件设计错误导致的时钟异常。

(3)充分利用用电信息采集系统的对时功能,对已投入运行的智能电能表时钟进行对时,确保时钟准确性。

3.4 防止继电器故障

(1)在智能电能表控制回路设计时应充分考虑继电器触点容量,继电器激励电路的激励能力、相关元器件的冗余度、电源负载能力,并且应有继电器状态检测和保护电路。

(2)在继电器等元器件选取上,选用质量品质高的元器件。电能表供货验收环节应开展电能表控制回路软件正确性验证和针对继电器的质量检测[7]。

(3)在使用过程中应避免长时间超负荷运行和大负载电流下的拉合闸对继电器造成的损坏。

4 结语

对现场运行中发生数量较多的电能表烧毁、时钟电池欠压、时钟异常、继电器故障等4类故障进行了分析,并提出了相应的故障预防对策。

下阶段,将继续分析统计浙江电网智能电能表运行质量数据,收集现场典型故障案例,利用可靠性分析技术和科学统计手段对智能电能表运行质量和运行故障进行深入地分析与统计,进一步提高供电企业对智能电能表质量管控水平,降低故障发生率。

[1]朱宁辉,白晓民,高峰.双向智能电能表功能需求和结构性能分析[J].电网技术,2012,35(11)∶1-6.

[2]王文静.智能电能表的现场运行管理策略研究[J].电测与仪表,2014,51(11)∶23-27.

[3]徐晴,纪峰,田正其.智能电能表用锂亚电池故障分析及防钝化设计[J].电测与仪表,2013,50(572)∶98-102.

[4]国家电网公司.Q/GDW 1827-2013三相智能电能表技术规范[S].北京:中国电力出版社,2013.

[5]国家电网公司.Q/GDW 1364-2013单相智能电能表技术规范[S].北京:中国电力出版社,2013.

[6]范卓霞,杨草田.基于SOC方案的电能表日计时误差控制研究[J].浙江电力,2014,33(5)∶33-36.

[7]纪峰,郭兴昕,徐晴,等.智能电能表磁保持继电器批量检测方法的研究[J].电测与仪表,2013,50(575)∶18-22.

[8]马利人,彭中华.智能电能表中磁保持继电器工控的综合分析[J].计量技术,2010(2)∶22-25.