TNT炸药射流撞击响应仿真

王 堃

(海装西安局,西安 710043)

炸药在高速金属射流作用下的引爆问题是炸药研究中极关心的问题。随着弹药在未来战争中受到聚能武器威胁的不断增加,炸药在战场环境条件下承受射流攻击时的射流感度安全性评估日益得到重视,成为炸药安全性研究的重点之一,炸药射流撞击试验作为炸药易损性试验方法之一也备受关注[1]。

西方国家非常重视弹药中炸药的易损性评价,典型的有美国的MIL-STD-2105C“非核弹药的危险性评估试验方法”,其中一项重要试验项目为射流撞击试验。易损性中射流撞击试验采用50 mm标准射流源,其v2d要求不小于360 mm3/μs2[2],通过研究 50 mm 标准射流形成的射流形态,并对其经过隔板后撞击炸药时炸药的响应情况进行仿真研究,为射流撞击试验装置的设计以及研究炸药样品的响应类型提供依据。利用目前的显式动力学分析软件AUTODYN,采用有限元方法,对药型罩在炸药爆轰过程中被压垮形成射流的过程进行仿真,并通过对射流侵彻隔板和射流经过隔板作用于炸药后压力变化,判断炸药的响应情况,并通过试验进行了验证。

1 模型选择

1.1 材料模型的选择

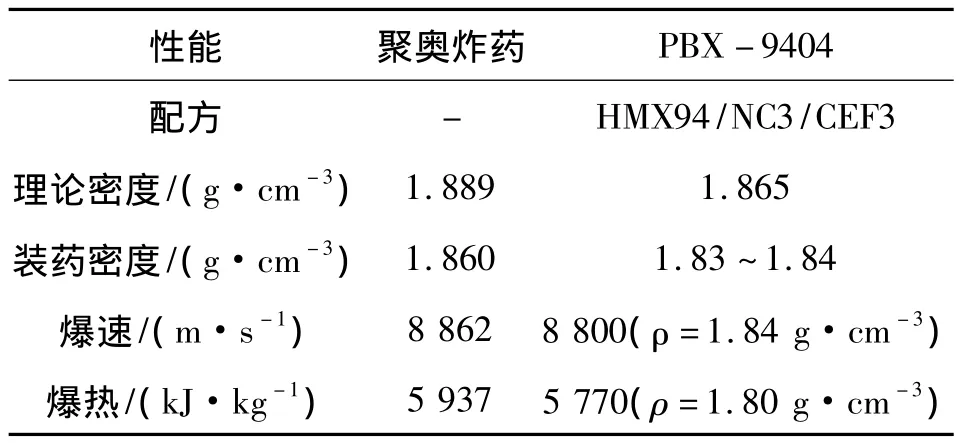

由于标准射流源选用的聚奥炸药[3],该炸药没有相应的状态方程,因此选用性能接近的PBX-9404炸药[4],表1为这两种炸药性能的对比。

表1 2种炸药性能对比

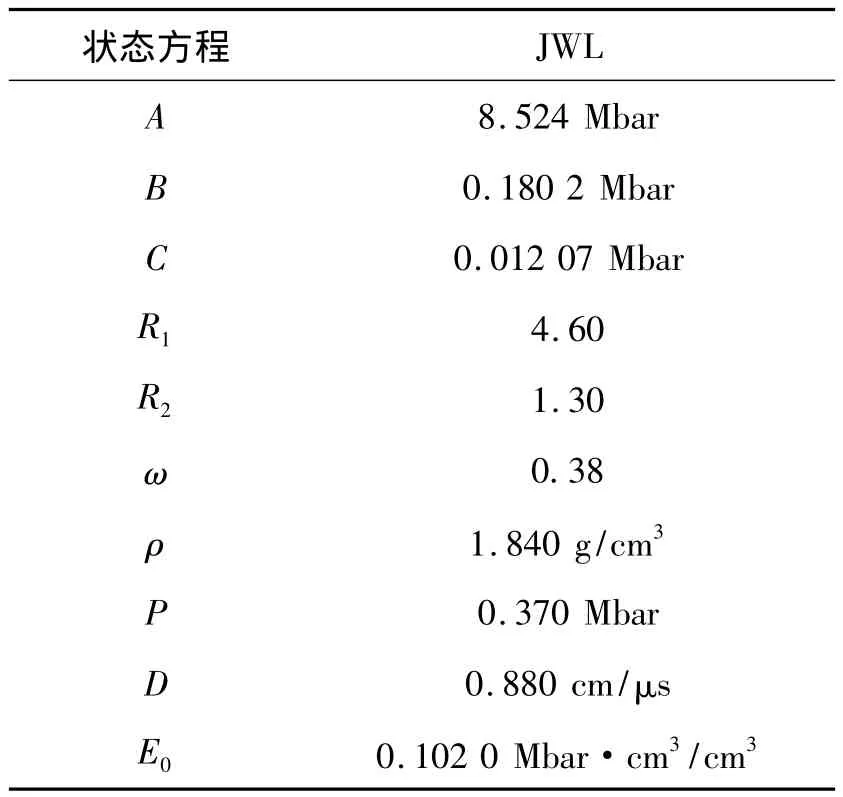

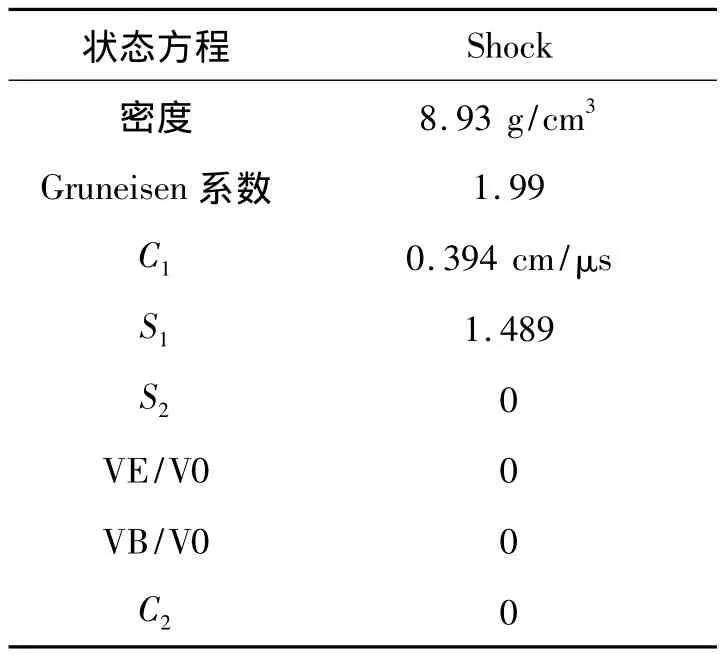

对于射流形成,炸药使用JWL状态方程,药型罩选用Shock状态方程,其材料参数分别见表2和表3,空气采用理想气体模型,内能设置为2.066E-3 Mbar·cm3/cm3。

表2 PBX-9404的材料参数

表3 铜的材料参数

射流仍采用表3所示Shock状态方程,IRON采用Shock模型,炸药选用TNT,使用Lee-Tarver状态方程,使用的参数均为AUTODYN中材料数据库数据。

1.2 计算模型及方法[5]

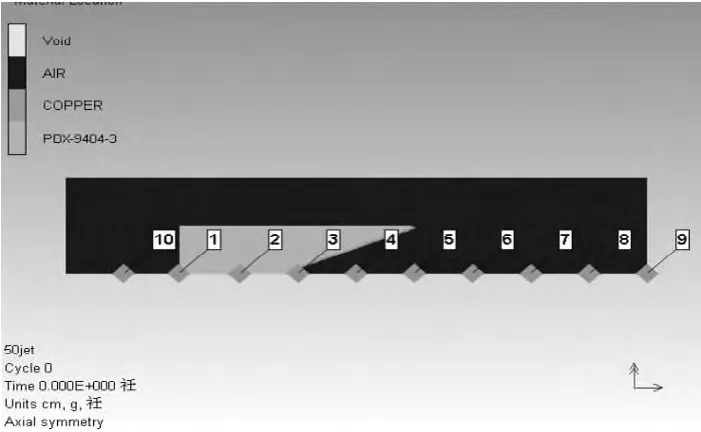

50 mm射流源如图1所示,采用铜药型罩,炸药采用的是聚奥炸药,外形尺寸为φ50 mm×100 mm。根据试验确定其射流稳定性较好时炸药选择为90 mm,采用45#钢时平均穿深为280 mm,射流头部速度为8.3 mm/μs,射流头部直径达到5.5 mm。

图1 50 mm标准射流源

1.3 射流形成

采用1/2轴对称模型。考虑到射流罩、炸药、空气等具有大变形,其采用多物质Euler算法。为模拟空气域为无限大,在空气域边界设置FLOWOUT边界条件,共设置10观察点,见图2所示。为了提高计算精度,将中心部位计算域网格加密。

图2 射流形成计算模型

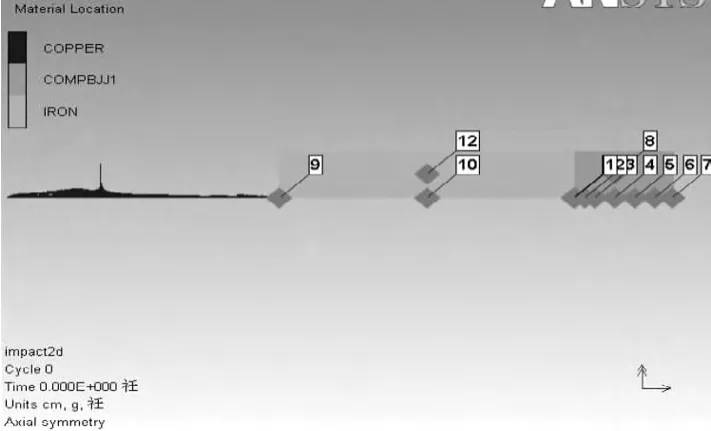

1.4 炸药冲击响应

炸药冲击响应的计算模型在射流侵彻钢靶的计算模型基础上生成,隔板与炸药采用共节点,铜射流与两者定义接触。炸药固定厚度为50 mm,每隔5~10 mm设置一个观察点,检测其压力变化曲线,其中中心线设置7个观察点,并在相对位置(20 mm,1.5 mm)处设置1个观察点,以便对炸药爆轰响应进行观测。隔板根据相应的计算长度进行设置,从10 mm一直到150 mm,间隔10 mm,并设置4个观察点。其中图3为隔板厚度100 mm时的计算模型。

图3 炸药冲击响应计算模型

2 仿真结果与讨论

2.1 射流形成

射流在26 μs已经基本形成,并达到了标准射流源设置的炸高高度,停止计算,此时状态见图4,图5为射流速度梯度图。

图4 射流形成时状态

图5 射流速度梯度

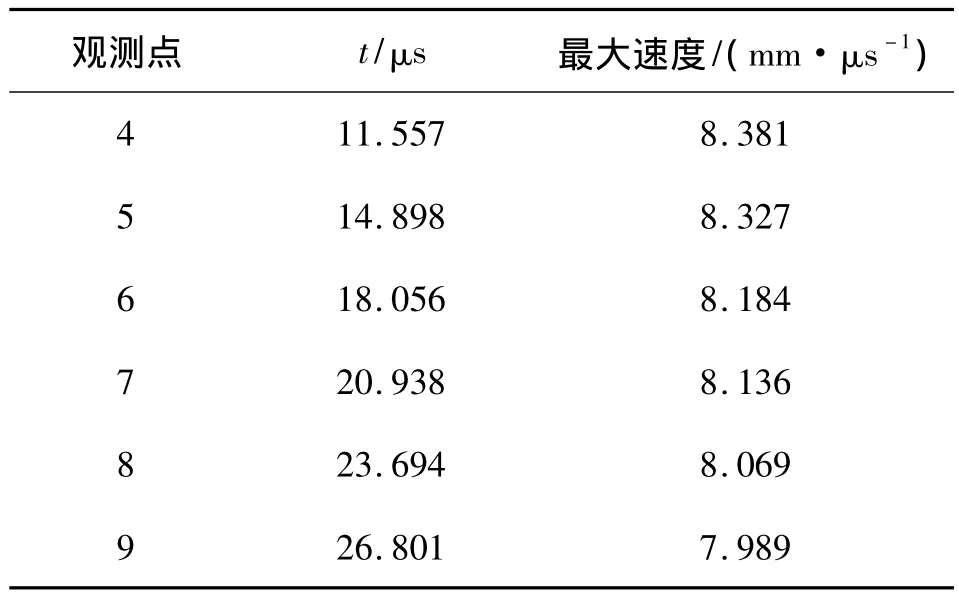

通过分析各观察点的压力和速度可以得到射流形成过程中各观察点的最大速度,结果见表4。

表4 射流形成过程中各观察点最大速度

从表4可以看出,射流达到最大速度为8381 m/s,与实测射流头部速度基本相当。从射流侵彻钢靶仿真可以看出,射流侵彻深度为260 mm左右,实际测试结果为240 mm左右,相差10%左右,而且由于仿真时对变形较大的侵蚀单元进行丢弃处理,没有考虑实际过程中的杵体会堵塞穿孔的情况,因此仿真结果与试验结果相差较大。

2.2 响应分析

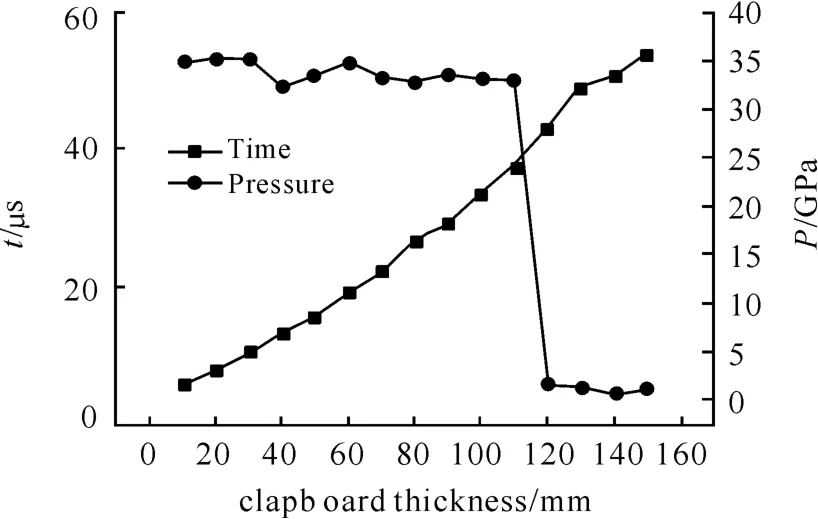

从炸药上设置的观测点可以看出,观测点1~7可以反映射流作用到炸药上的压力大小,见表5,观测点8则反映炸药的响应的情况,其最大压力和达到最大压力的时间与隔板厚度的关系见图6所示。

根据表5可以看出,炸药在不同点的压力除了受到的射流作用外,还包括了爆轰产生的压力,而经过不同隔板厚度衰减的射流在作用于炸药上后,炸药发生响应的厚度随着隔板厚度的增加而增加。

从图6可以看出TNT炸药不发生爆轰时隔板厚度为115~120 mm之间,取其中间值为117.5 mm。

图6 TNT响应时间及压力与隔板厚度的关系曲线

3 试验结果

为了判断仿真结果的正确性,采用以下试验装置(图7)进行了试验。

图7 TNT射流撞击试验

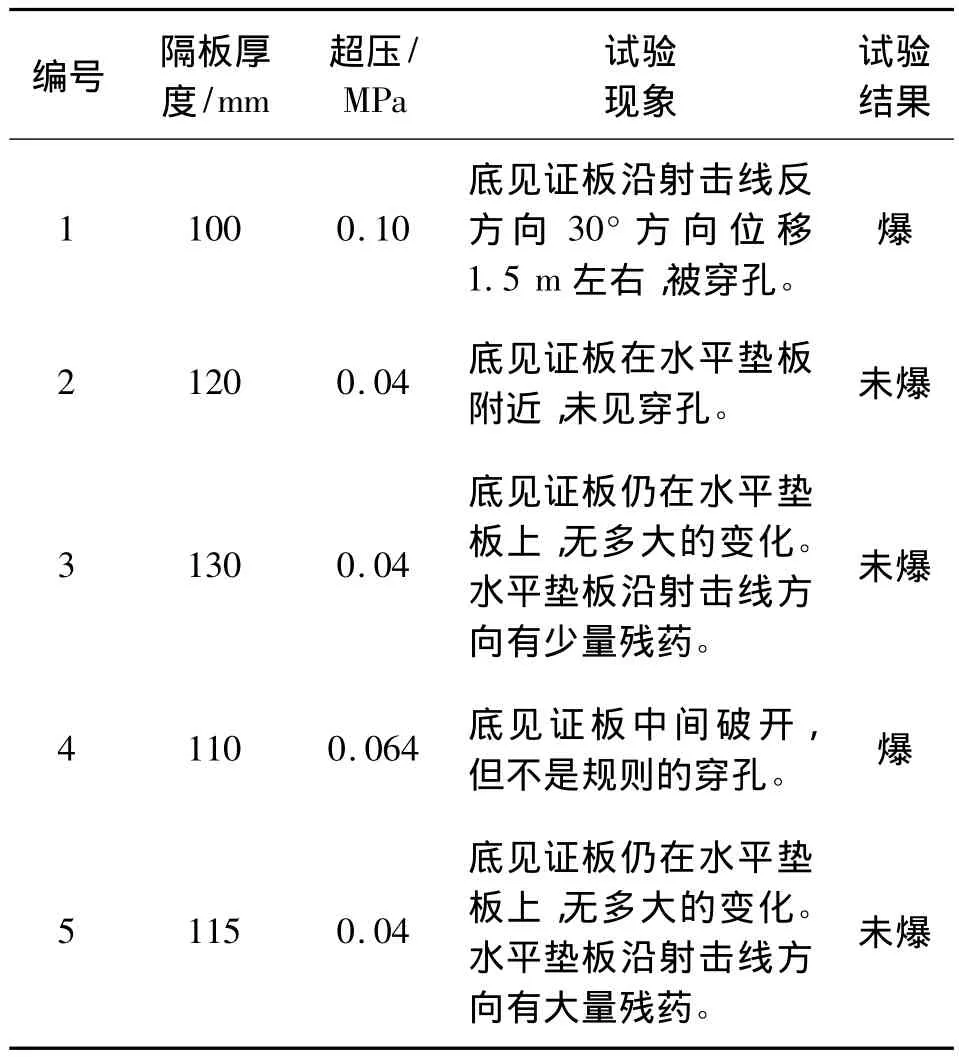

实验装置由标准射流源、炸高管、隔板、样弹和见证板组成。样弹壁厚为3 mm,尺寸为φ60 mm×240 mm。通过改变隔板厚度,并根据底见证板判断炸药是否发生爆轰反应。试验现象和结果见表6所示。

从表6中可以看出,TNT炸药在隔板厚度为110 mm以下时,均发生爆炸反应,而当隔板厚度超过115 mm时,未发生爆炸反应,考虑到壳体壁厚等因素,因此,判断TNT炸药在射流撞击条件下发生相应的隔板厚度为115.5 mm。对比仿真结果与试验结果可以看出两者相差较小。

对比不同距离处TNT炸药的响应可以看出,TNT炸药在隔板厚度为110 mm时超压未达到爆轰反应时的值(比隔板厚度100 mm时小),底见证板也未显示TNT发生完全爆轰反应,因此从试验现象可以判断,射流撞击条件下,炸药的爆轰仍有一个增长过程,该过程随着射流强度的增加而减小。

表6 TNT炸药装药射流撞击试验结果

4 结论

经过研究可得出以下结论:采用Autodyn可以简单有效地进行射流形成及炸药的射流冲击响应模拟;TNT炸药装药按照易损性标准条件下射流撞击响应的临界隔板厚度为115.5 mm;在射流撞击条件下,炸药的爆轰会有一个增长过程,该过程将随着射流入射强度的增加而减小。

[1]王建灵,俞统昌,郭炜.一种射流源和炸药射流感度的研究[J].爆炸与冲击,2003,27(4):370-374.

[2]MIL-STD-2105C,Hazard Assessment Test for Non-Nuclear Munitions[S].

[3]刘萍,许西宁.聚奥炸药的机械感度研究[J].火炸药学报,2000,32(4):16-17.

[4]Gibbs T R,Pepolato A.LASL Explosive Property Data[M].University of California Press,1980.

[5]王静,王成,宁建国.射流侵彻混凝土靶的靶体阻力计算模型与数值模拟研究[J].兵工学报,1998,19(12):1409-1416.