中大口径弹药自动装筒机器人关键技术研究

毛明旭,于晓光,徐志刚,宋琳琳,3

(1.辽宁科技大学,辽宁 鞍山 114051;2.中国科学院沈阳自动化研究所,沈阳 110179;3.沈阳理工大学,沈阳 110159)

20世纪90年代以来,我军开始对中大口径弹药采用筒式包装[1-2],这在一定程度上改善了原有木质包装的防腐性差、易受潮生锈、对库房要求条件高、使用时耗费大量人力清洁等缺点。但由于中大口径弹药质量一般在60 kg以上,现装配线装筒工序一般采用人工搬运或辅助吊具吊装,一定程度上造成了工人劳动强度高、装筒效率低、易刮伤弹体表面和存在火工品跌落隐患等缺点。

中大口径弹药自动装筒机器人是根据上述问题以及兵工自动化发展需求而设计的新型设备,能完成多种型号、多种尺寸的中大口径弹药实现自动化装筒[3]。

1 系统组成与特点

1.1 系统组成

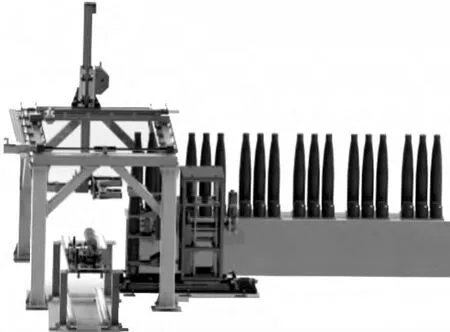

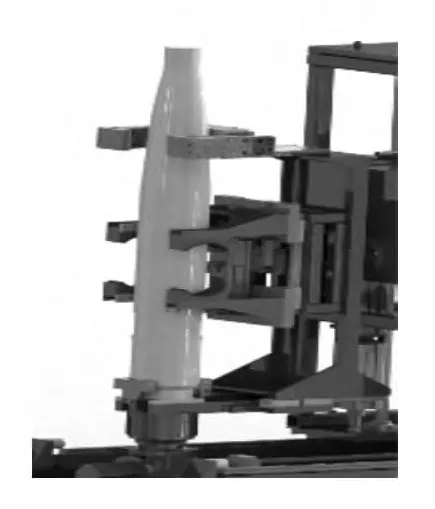

中大口径弹药自动装筒机器人由抓取翻转单元、自动辅料传输单元和外用机械手组成。其中外用机械手如图1所示具有X、Y、Z三个方向自由度和局部抓取自由度;自动辅料传输单元可实现物料自动进给;抓取翻转单元由下部基座、升降机构、夹持翻转机构、旋转夹持机构等四部分组成,本文将对抓取翻转单元进行详细叙述。

图1 机器人外观

系统运行时,待线体上的托盘发出到位信号,抓取翻转单元抓手夹持住托盘上弹体提升并缩回翻转90°放置在旋转夹持机构上,旋转夹持机构夹紧弹体底部,收到夹紧信号后,夹手退出并翻转90°,重新前进到弹体部位,配合上部夹手、下部托垫以防止火工品套筒过程发生倾覆危险,收到到位信号后,外用机械手夹持辅助线体上的套筒并套入弹体,接着夹手下部托垫伸出托起弹体,上面夹手收紧,旋转90°后外用机械手将弹筒后盖盖紧,机械手最后将套好筒的弹体放回线体,进入下一道工序。整套动作实现无人化操作,节拍在4 min左右。

1.2 系统特点

系统主要特点:实现了火工品装筒无人化操作,降低劳动强度、避免了弹药表面刮伤、提高了工作效率和本质安全度。所用导向均采用导轨滑块机构,导向精确、可靠、寿命长。抓手夹持弹药时,采用辅助托举、节流阀控制、自锁电机等措施来避免设备运行中因停电、断气、设备损坏等造成火工品脱落等危险事故的发生。设备满足柔性生产需要,可同时满足不同型号、尺寸火工品装筒需求。动力元件采用防爆电机、气缸等,保证了火工品生产的安全性。X向采用西门子伺服电机减速机配以丝杠丝母驱动,使传动更精确,运动精度更高。翻转机构旋转采用伺服电机配合涡轮蜗杆减速器,使旋转更平稳,旋转精度高。机器人翻转抓手采用气缸驱动配以齿轮齿条机构,保证了两爪夹持的同步性,使夹持力更均匀,夹持更可靠。采用西门子PLC对各气压系统和伺服电机进行控制,控制系统稳定,控制精度高。

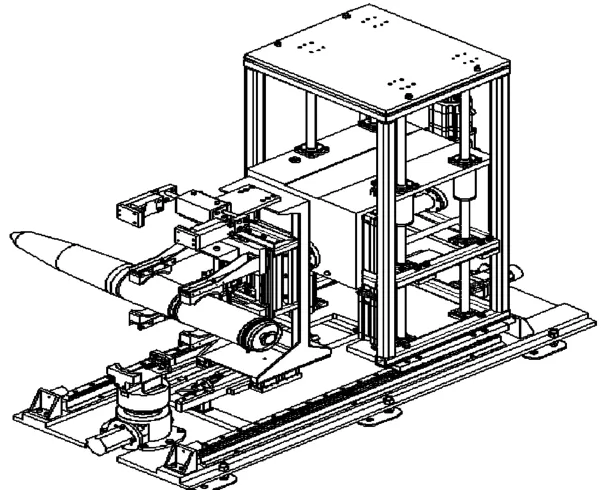

2 机械部分

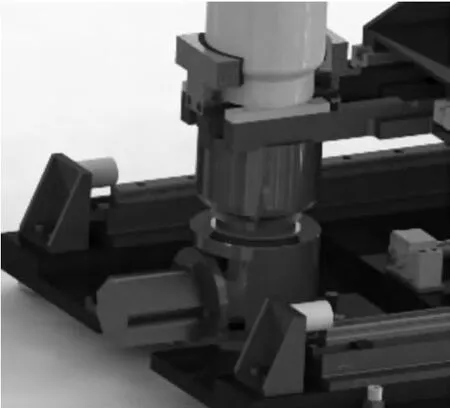

系统的机械部分由下部基座、升降机构、夹持翻转机构、旋转夹持机构等四部分组成如图2所示。

图2 抓取翻转单元

2.1 基座

基座通过六组可调地脚固定在地面上,基座上固有两条导轨,导轨一端通过楔块来调整导轨的变形量,导轨两端设有防撞块,以防止因误操作造成设备撞坏或脱轨;X方向的驱动采用固定在基座上的防爆伺服电机带动减速器配合丝杠丝母驱动[4]。其结构如图3所示。

图3 基座

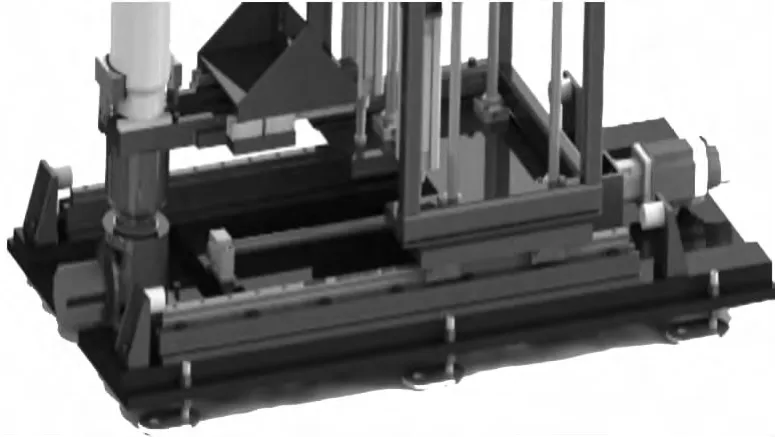

2.2 升降机构

升降机构下端固有4个导向滑块,与基座上的导轨相配合;升降机构上固有4根圆导轨,为翻转机构起到Z方向导向作用,4个直线轴承固连在翻转基座上与圆导轨相配合;由于单个气缸行程不足以满足所述翻转机座Z轴行程,采用两组双气缸串联为翻转机构Z方向运动提供动力。如图4所示。

2.3 夹持翻转机构

夹持翻转机构可实现弹的抓取与翻转,其翻转的驱动方式为固定在翻转基座上的防爆电机减速机通过传动轴带动翻转;两夹手通过导轨滑块机构导向,驱动方式为气缸驱动,中间采用齿轮齿条传动,以保证两夹手抱紧与张开时的同步性和夹紧力的均匀性,两夹手内侧设有尼龙托垫,当弹翻转后起支撑作用。夹持翻转基座上方固有顶部保护夹爪,防止弹套筒时弹药倾覆,当弹翻转后可收紧气缸,起夹持作用;夹持翻转基座下方固有弹底旋转托盘,当弹药装筒完成后,可托起弹体起到下方固定作用;当完成所需动作,在其他动作时,弹底旋转托盘通过气缸缩回,如图5所示。

图4 升降机构

图5 夹持翻转机构

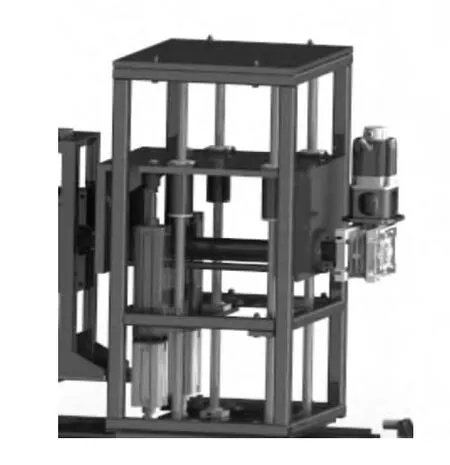

2.4 旋转夹持机构

旋转夹持机构固定在基座上,旋转夹持机构由上部气动卡盘和下部步进电机减速机组成,当弹被夹持翻转成竖直并完全进入卡盘后,卡盘进气收缩,夹紧弹体底部,进而配合外用机械手完成套筒。套筒后,如需在弹筒上喷一维码或二维码标识,电机通过减速机减速可使弹体匀速旋转,进而辅助喷码机完成标码喷识。如图6所示。

图6 旋转夹持机构

3 控制部分

3.1 系统硬件设计

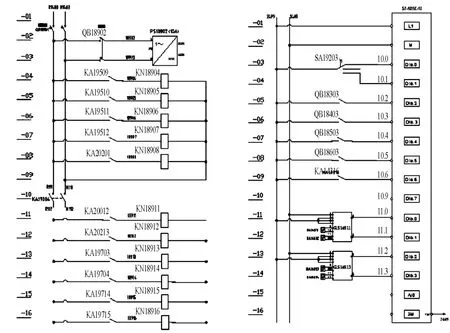

控制系统应用上位工控机、PLC的典型控制方式,PLC选用西门子S7-1500PLC系列。所有控制线路均采用防爆管件及接头,现场采用防爆控制箱。

分系统主要包括X方向伺服电机、旋转伺服电机、升降气缸、步进电机、夹紧气缸、辅助夹持气缸、弹底托盘气缸等[5]。系统接线图如图7所示。

3.2 系统软件设计

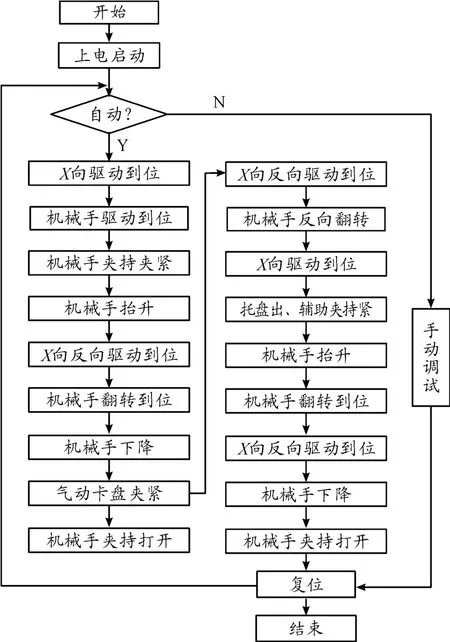

系统运行流程图如图8所示。

3.3 通讯

本系统工控机和PLC之间采用专用的通讯电缆,工控机侧借用RS-232标准接口,PLC侧借用编程口。主要完成运行参数的设定以及分系统运行状态的传送。

3.4 组态软件

组态软件可根据不同火工品装筒工艺需要,任意组态人机界面信息,可编程能力强,能直观有效的给用户系统提供运行信息[6-8]。本系统的组态界面主要提供以下信息:X向伺服电机、旋转伺服电机、升降气缸、步进电机、夹紧气缸、辅助夹持气缸、弹底托盘气缸等的运行状态,装筒总数的数据统计等。

图7 控制系统接线图

图8 系统运行流程

4 结论

本机器人已投入使用,实现了无人化操作,完全替代了原来的人工装筒,且运行良好;不仅提高了工作效率和本质安全度,降低了劳动强度,还避免了因人为操作造成的火工品表面划伤以及倾覆等危险事故的发生。提高了战时弹药保障质量和效率,开创弹药保障的新局面。

[1]杨健,陆军,宋广涛.我军弹药包装现状分析及发展趋势探讨[J].包装工程,2006,27(5):265-267.

[2]谢关友,李良春.基于通用弹药包装现状的集装必要性分析[J].兵工自动化,2008,27(2):22-24.

[3]周庆书.大口径弹药技术发展方向[J].四川兵工学报,2001,22(4):10-12.

[4]徐志刚.地雷引信压发测试台及其改进方法研究[J].机械设计与制造,2006(1):136-137.

[5]曾军令,侯保林.一种用于大口径火炮的气液弹射式输弹机[J].四川兵工学报,2010.31(1):6-9.

[6]刘琮敏,孙大鹏,范志国.中大口径火炮弹药自动装填技术[J].火炮发射与控制学报,2013(3):93-96.

[7]李郁峰,潘玉田,郭保全.弹药自动装填机器人系统的研究[J].机械工程与自动化,2014(3):1-2.