机载换热器设计*

朱岩泉,袁相勇

(中国电子科学研究院, 北京 100041)

机载换热器设计*

朱岩泉,袁相勇

(中国电子科学研究院, 北京 100041)

换热器是液冷系统的重要设备,在特种飞机上安装使用是一项新应用,其研制经验值得总结和提炼,以便为新型机载换热器优化设计和换热器设计规范的拟制提供参考。文中简要介绍了换热器的工作原理,从设备选型、主要技术参数的计算和要求、结构设计、表面处理等几个方面阐述了机载换热器设计技术和方法,指出了换热器研制生产的关键技术及解决途径。依据文中介绍的技术和方法设计的换热器实现了小批量生产,在某型多架特种飞机上得到应用,获得了良好的使用效果,验证了换热器设计技术和方法的正确性。相应的研制经验值得推广,以便更好地指导机载换热器的设计。

换热器;设计;机载;液冷系统

引 言

特种飞机大功率电子设备发热量大,工作时需要液冷系统进行冷却。在地面调试或联试时,液冷系统需要重要的热交换用设备——液液换热器,使机载液冷系统与地面液冷车之间形成各自的密闭循环液流,方便整个液冷系统的操作和保障。

机载换热器要求设备性能可靠,结构轻巧,刚强度高,耐蚀性好,使用寿命长,通用性好,使用维护方便,性价比高。美俄国家由于载机平台好,制造材料和生产工艺先进,有多年的使用经验,已解决了机载换热器设计方面的技术问题。我国近些年上马了多个型号的大中型特种飞机项目,换热器得到初步使用,相应的设计经验需要总结,特别是在设备性能参数,与任务系统液冷需求匹配性、与载机适装性和整机协调性方面,需要进行分析、提炼和总结,为新型特种飞机换热器优化设计和换热器设计规范等文件的拟制提供参考。

1 工作原理

换热器的工作原理是:利用金属良好的导热性,两种不同温度的冷却介质在金属波纹板片两侧相向循环流动发生热量交换,高温液体在流动过程中失去热量得到冷却,使任务系统设备正常工作;低温液体在流动过程中带走高温液体的热量,并将热量散发到外部环境中,使循环换热得以持续进行。

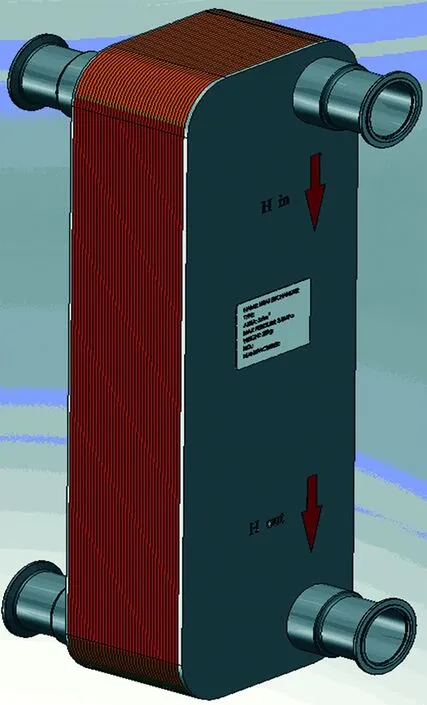

换热器一侧与任务系统液冷管网配接,另一侧通过配接的自密封接头和管道可以与地面液冷车连接,见图1。空中状态工作时,换热器仅作为冷却介质通道,任务系统设备产生的热量经气液换热器散发到高空大气中。地面状态工作时,液冷车循环流动的冷却介质流经换热器时发生热交换,带走热量,由车载散热片将热量散发到周围大气中,保证任务系统设备在合适温度区间内正常工作。

图1 换热器配接示意图

2 设计方案

2.1设备选型

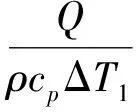

根据机载换热器的主要技术要求和市场现有换热器状况,一般采用不锈钢材质的钎焊板式换热器。这种设备结构紧凑,免拆洗,强度高,密封性好,重量轻,换热高效,安装维护便捷,使用广泛,性价比高,适于机载使用环境条件,见图2。

图2 铜钎焊式换热器外形图

2.2主要技术参数和要求

2.2.1 换热量

按飞机巡航典型工况为设计点,任务系统热负载为Q1,n台离心泵热负载nQ2,环境传热Q3,设计安全余量λ1,换热器换热量Q,则

Q=(1+λ1)(Q1+nQ2+Q3)

换热量Q决定设备板片数量及尺寸,在100 kW数量级,取25 kW左右余量,使设备适用于高原或沙漠地区等各种恶劣气候条件,并使任务系统有加装热负载的余量。

2.2.2 设计压力

机上液冷泵的极限压力P0,换热器设计压力P不小于P0,耐1.5P0试验压力。

一般工况下,P0在1.0 MPa量级。当前市场上常规钎焊板式换热器设计压力为2.0 MPa、2.5 MPa、3 MPa等系列,均可满足各种工况压力要求。

2.2.3 流量和流阻

换热器要求有较好的流阻特性,一般工况下,换热器流阻不大于0.06 MPa。

典型工况下,换热器热侧额定流量qp,冷却介质的比热cp,密度ρ,进出口温差ΔT1,则

一般工况下,qp在30 m3/h量级。

2.2.4 重量

换热器和配接的管道接口及安装固定件总重须满足项目工程分配的重量指标要求。当前国内军用运输机的载重能力有限,需要注意安装固定件的结构优化设计,提高结构刚强度,减轻重量。

一般状况下,整个换热器组件总重不大于25 kg。

2.2.5 密封性、耐腐蚀性和使用寿命

试验压力不小于1.5P0条件下,保压不小于0.5 h后,换热器气密性良好,无内外漏气和结构上的永久变形。

换热器使用的冷却介质一般为乙二醇和水的混合液,具有一定的腐蚀性,要求换热器使用的波纹板片、钎焊材料和接口等具有相应的耐蚀性,要求耐冷却介质长期腐蚀。

在典型介质和典型工况下,换热器的使用寿命不小于一次飞机大修间隔期(6~10年),一般设计为与飞机同寿命(30年)。

2.2.6 六性设计

MTTF:不小于一次飞机大修间隔期。

维修性:MTTR不大于1.0 h。

满足机载环境、振动冲击环境适应性要求。

2.2.7 互换性

换热器成型波纹板片、接口和安装架等组件,要求使用通用标准件或按行业标准设计制造的产品,使相同型号的组件在功能、性能、结构外形和安装接口上具有互换性,提高设备通用性。

2.3结构设计

2.3.1 选料

根据机载换热器耐腐蚀性要求和市场现有换热器状况,波纹板片主材采用AISI316L(00Cr17Ni14Mo2),钎焊材料采用纯铜,接口采用AISI316L或1Cr18Ni9Ti棒料加工成型。实践证明材料长期耐各种浓度乙二醇冷却液的腐蚀,性能可靠。

因人字形波纹板片与波浪形和双人字形波纹板片相比有较高的换热系数和较小的流阻特性,结构强度适中,故采用人字形波纹板片。

考虑到换热器的结构强度、整体重量、传热效率、腐蚀余量和使用寿命等要求,波纹板片基体板料的厚度取0.4 mm,一般不用更厚的板片或更薄的0.2 mm板片。

2.3.2 结构外形

2.3.2.1 高度

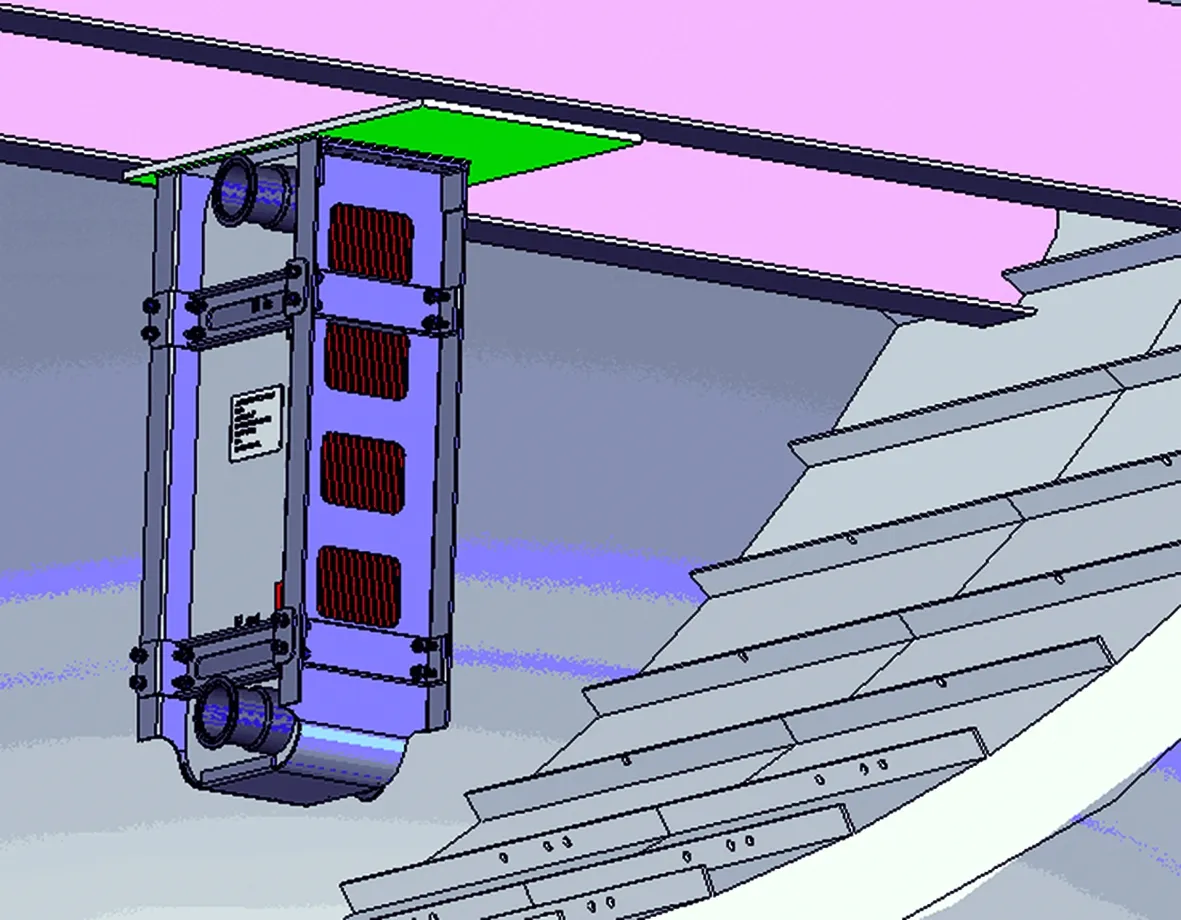

换热器立式吊挂安装在飞机设备舱舱板下的加强筋上,一般偏离维护通道一定距离进行安装,以便于整个液冷系统设备和其他航电设备的装拆维护,有高度方向的空间尺寸限制要求,见图3。较短的设备可以减少流阻,较长的设备不利于牢固安装;另一方面,要求设备有足够的长度以保证循环流动的冷却介质实现充分换热,因此换热器的高度方向尺寸在0.5 m左右。

图3 换热器安装方式示意图

2.3.2.2 宽度

载机液冷系统主管道外径为D,管道接口中心距离LP,管道中心与两侧边之间的距离LC,换热器宽度为B,则B=D+LP+2LC。市场上现有换热器的宽度尺寸为125、187、247、307等系列。考虑一般特种飞机换热量,一般选取187、247两种宽度的换热器。

2.3.2.3 厚度

换热器冷热侧流量为q2,流速vM,流道有效利用系数α,换热器首末端板的厚度为L0,换热器波纹板片总厚度L1,换热器单侧光管接口长度L3,卡箍接口长度L4,换热器总厚度L,换热器设备厚度LM,则

LM=2L0+L1

L=LM+L3+L4

一般换热器的α约为0.8,LM为100 mm量级,L不大于280 mm。

2.3.3 板片数量和波纹板厚

波纹板单片有效换热面积为A0,换热器有效换热面积为A,片间平均距离为ζ,则波纹板片数n=[A/A0],ζ=L1/n。

市场上常规的波纹板片厚度为2.3 mm、2.5 mm、2.7 mm等不同规格,取较大的ζ值可以减少设备流阻。

2.3.4 有效换热面积及校核

换热器两侧均以水为冷却介质,换热系数为κ0。对于60#冷却介质,取校正系数η≈0.77。设备长期使用可能结垢,取校正系数β=0.95。冷热侧自然对数温差为ΔT,则换热器的有效换热面积

换热器在任务系统空中极限工况下的换热能力记为QM,则QM=Aκ1ΔTM。换热器在地面液冷车供液的极限工作状态下的换热能力记为QS,则QS=Aκ2ΔTS。要求QM>Q,QS>Q。

2.3.5 结构改装设计及其安装固定

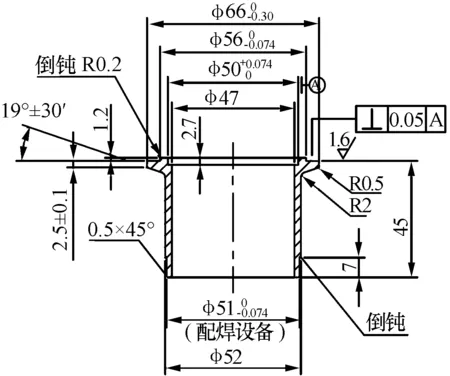

市购通用换热器一般为光管接口,需要加装卡箍接头,某型换热器上安装的凸接头见图4。凸接头与管道凹接头以快卸卡箍进行连接和紧固。凹凸接头和快卸卡箍的尺寸参见HB 6879—1993[1]。

图4 换热器卡箍接口尺寸图

卡箍接头与换热器光管接口之间焊接过程中,要求采取措施防止接头发生严重变形,保证焊后接头的平面度、垂直度和圆度要求,避免接头处发生漏液。建议采用氩弧焊焊接,避免焊接过程中过高温度损坏换热器钎料。

换热器吊装安装,需要安装架,见图5。要求安装架轻质,刚强度高,设备装拆便捷。对容易造成应力集中的安装架根部要求进行结构加强设计和可靠焊接,避免在振动冲击试验过程中和长期使用过程中发生疲劳开裂,造成安装架或设备的损坏;并在设备安装端面上加装航空橡胶隔振垫,提高耐振动冲击能力。

图5 换热器安装架图

2.3.6 标志标识

乙二醇水溶液具有较强的有机物溶解能力,一般不使用粘贴标牌或印字进行标识,以免接触冷却介质造成粘贴的标牌掉脱,印字褪色。建议按HB 5936—2011[2]的规定进行换热器标志,按HB 6-84~87—1979[3]的规定制作标牌、数控刻字或激光刻字进行标识。如果采用标牌,标牌四角需用氩弧焊或激光焊接牢固。

2.3.7 表面处理

3 关键技术及解决途径

3.1关键技术

波纹板片之间的压合和钎焊质量直接决定换热器设备的密封性和使用寿命。由专业厂家选用经检验验证合格的材料,使用专用模具和工装、液压机和真空炉等设备按照生产规程和工艺规范化生产,检验合格的产品方可出厂和接受,减少设备发生焊缝腐蚀开裂和疲劳开裂的几率。

对接受的设备进行性能试验和环境试验,选用型号适用并检验合格的产品作为装机件。

3.2产品检验

在典型介质、温度、压力等工况条件下,从换热性能、耐压能力、密封性、流阻特性、振动冲击等环境适应性、外形和接口尺寸、重量、外观质量及标识标志等方面对换热器组件进行摸底试验和检验,以考核换热器设备的设计和生产质量。

3.3风险分析和评估

钎焊板式换热器为纯机械结构产品,在国内的化工行业和地面设备上使用广泛,技术成熟,在飞机上也已开始使用。在保证设计质量和生产质量的条件下,可以避免发生漏液等问题,不存在人员、设备安全和技术上的风险,不存在影响载机安全性的问题。

4 结束语

依据本文所述经验,进行了某型机载换热器的研制,并实现了小批量生产,在某型多架飞机上进行了装机和使用,取得了良好的实际效果,其设计经验值得推广。

本文给出了机载换热器选用及设计的技术和方法,尚需结合Fluent软件进行仿真分析,并在更宽广更精深的层面继续进行研究和提炼,形成更加精准适用的机载换热器设计规范,以便更好地指导新型机载换热器的优化设计。

[1] 中国航空工业总公司. HB 6879—1993带密封圈高温导管连接快卸卡箍[S]. 北京: 中国航空综合技术研究所, 1994.

[2] 中国航空工业集团公司. HB 5936—2011 维修性设计技术手册[S]. 北京: 中国航空综合技术研究所, 2011.

[3] 五一一厂. HB 6-84~87—1979 航空附件产品标牌[S]. 北京: 第三机械工业部, 1979.

[4] 航空工业部. GJB 594—1988金属镀覆层和化学覆盖层选择原则与厚度系列[S]. 北京: 航空工业部621研究所, 1988.

朱岩泉(1985-),男,助理工程师,主要从事电讯及结构设计工作。

袁相勇(1975-),男,高级工程师,主要从事结构及工艺设计工作。

DesignofAirborneHeatExchanger

ZHUYan-quan,YUANXiang-yong

(ChinaAcademyofElectronicsandInformationTechnology,Beijing100041,China)

Heat exchanger is important equipment of liquid cooling system. It is a new application as equipping heat exchanger in special plane. Experiences of research and production of the airborne heat exchanger are worthy of summarizing and refining in order to instruct the optimization design of new-fashion airborne heat exchanger and the compilation of heat exchanger design specification. This article briefly introduces the principle of heat exchanger, expounds the design techniques and methods of heat exchanger from aspects of equipment type selection, calculation and requirements of main technical parameters, structure design, surface protecting process, and so on. Key technologies in heat exchanger research and production and their resolving method are indicated also. Heat exchanger has already been produced in small batches according to the techniques and methods introduced in this article. The application in several special planes gets good use effect, validating the correctness of the techniques and methods. The experiences of research and production are worthy of promotion in order to instruct the design of airborne heat exchanger better.

heat exchanger; design; airborne; liquid cooling system

2015-05-25

V243

:A

:1008-5300(2015)04-0024-04