结构随机振动疲劳寿命的预测*

何凯欣穆国宝席忠民陆兵

(1.广州汽车集团乘用车有限公司;2.安徽江淮汽车股份有限公司)

材料在循环应力或循环应变作用下,由于某点或某些点产生了局部的永久结构变化,在一定的循环次数以后形成裂纹或发生断裂的过程称为疲劳。结构振动疲劳是指结构所受动态交变载荷(如振动、冲击、噪声载荷等)的频率分布与结构固有频率分布具有交集或相接近,使结构产生共振而导致的疲劳破坏现象,因此结构件疲劳寿命的预测在设计阶段显得尤为重要。文章根据线性累积损伤理论采用名义应力法[1],获得结构动态响应应力-时间历程和结构的S-N曲线后,估算结构的疲劳寿命。

1 结构随机振动疲劳寿命预测的名义应力法

名义应力法以名义应力为设计参数,从材料的S-N曲线出发,考虑各种因素的影响,得出零件的S-N曲线,并根据该曲线进行疲劳寿命的计算。针对一般的线性振动系统,利用有限元技术分析出结构危险点的应力-时间历程[2],并对应力谱进行简化处理,最后通过Miner线性累积损伤理论进行可靠性疲劳寿命的估算。其流程,如图1所示。

1.1 确定危险点的应力-时间历程

在很多种情况下,作用在结构或机械上的载荷是随时间变化的,加载过程称为载荷-时间历程。对所有实际的结构都可以看作具有一定复杂程度的弹性系统,当系统加以随时间变化的工作载荷时,会激起系统的多个振动模态。在离开加载点足够远的某一点的系统动态响应表现为应力-时间历程,它与载荷-时间历程相比较,在振幅、相位及频率上都不一样。应力-时间历程包含外部载荷作用和结构对这些载荷的动态响应。在实际测试中,通常不能直接观察外部载荷,只能测量它在结构上某些特定点的响应。在时域中,这个响应通常是一个应力或应变随时间的变化关系。把结构中某一点测得的输出响应函数都统称为应力-时间历程,即不管它们是应力、应变还是其它任何可以说明结构应力信息的量。任何一个疲劳分析总是从结构或零部件的响应开始,在进行疲劳分析时,结构危险点的应力-时间历程是非常关键的数据,在很大程度上决定了疲劳分析结果的准确性。

1.2 应力谱的简化处理

为了估算结构的使用寿命和进行疲劳可靠性分析,以及最后设计阶段所需要的全尺寸结构和零部件疲劳试验,都必须有反映真实工作状态的疲劳载荷谱。由于实测的应力-时间历程的随机性、真实工作状态千变万化及压缩试验时间等原因,都需要对疲劳载荷谱按照疲劳损伤等效的原则进行简化处理,把实测应力-时间历程简化为能反映真实情况具有代表性的“典型载荷谱”。

将应力-时间历程简化为一系列的全循环或半循环,来计算循环个数的方法,叫做“计数法”。其中雨流法[4]是比较常用的一种计数方法,是由M.Matsuishi和T.Endo提出。雨流法取一垂直向下的坐标表示时间,横坐标表示应力。其计数规则如下:

1)重新安排应力-时间历程,以最高峰值或最低谷值(视两者绝对值哪一个更大)为起点;

2)雨流依次从每个峰(或谷)的内侧向下流,在下一个峰(或谷)处落下,直到对面有一个比其起点更高的峰值(或更低的谷值)停止;

3)当雨流遇到来自上面屋顶流下的雨流时,即行停止;

4)取出所有的全循环,并记录下各自的幅值和均值。

雨流计数法简化载荷谱过程及简化后的典型载荷谱示意图,如图2和图3所示。

雨流法与应力应变分析法结合使用时特别有利,可以鉴别出封闭滞回环的个数,从而可以使用应力-寿命曲线和Miner线性累积损伤理论计算其损伤和寿命。

1.3 结构的S-N曲线

疲劳失效以前所经历的应力或应变循环次数称为疲劳寿命,一般用N表示,试样的疲劳寿命取决于材料的机械性质和施加应力水平。表示外加应力水平和标准试样疲劳寿命之间关系的曲线称为材料的S-N曲线。S-N曲线常用如下公式表示:

式中:S——应力水平,MPa;

N——疲劳寿命(应力循环数);

m,C——常数,可通过线性相关系数极值法拟合获得。

材料的疲劳极限和S-N曲线代表标准光滑试样的疲劳性能,实际工作中必须综合考虑结构尺寸、形状、表面加工方法及应力集中系数等因素得到的结构S-N曲线。

1.4 疲劳寿命的预测

累积损伤规律是疲劳研究中的最主要方法,它是估算变幅载荷作用下结构疲劳寿命的基础。Miner线性累积损伤理论[5]形式简单,使用方便,且在多数情况下其寿命计算与试验结果有相当程度的吻合,所以是目前应用最为普遍的疲劳寿命预测方法。

Miner理论是基于以下假设:

1)在试样受载过程中,每一载荷循环都损耗试样一定的有效寿命分量;

2)试样的疲劳损伤与其所吸收的功成正比,这个功与应力的作用循环次数和在该应力值下达到的破坏循环次数之比成正比;

3)试样达到破坏时的总损伤量是常数;

4)损伤与载荷的作用次序无关;

5)多循环应力产生的所有损伤分量相加为1时,试样就发生破坏。

通过测量各级应力的频次与零件S-N曲线上的理论频次之比的累积值可得到零件的损伤量,如图4所示。

若试件受到 σ1,σ2,…,σn,等 n 个不同应力水平的作用,试样在各级应力水平下的理论寿命分别是N1,N2,…,Nn,而各级应力水平下的实际循环数为n1,n2,…,nn,则应力等级σi的损伤分量为:

由此可得每个循环该试件的总损伤为:

则试件可以承受的总周期数为:

试件的疲劳寿命为:

2 算例与分析

2.1 结构属性及工作载荷

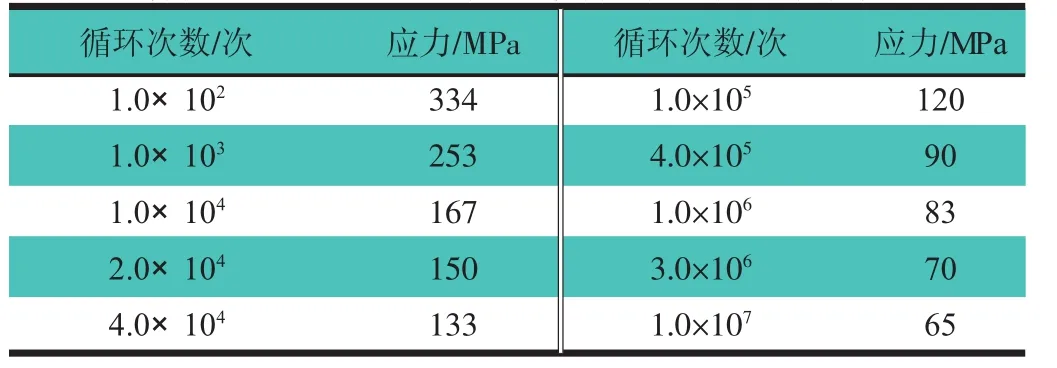

算例为某结构的振动疲劳问题。板材料为LY12-CZ,弹性模量为0.7×105MPa,体积质量为2.7 g/mm3,泊松比为0.33。当材料的应力集中系数Kt=2.6时,应力与寿命的关系,如表1所示[6]。所加随机载荷谱,如图5所示,其频率范围为10~500 Hz。按表1所示的数据进行S-N曲线公式的拟合,其公式为:

式中:S——应力水平,MPa。

表1 材料为LY12-CZ的应力和寿命关系(应力集中系数为2.6)

2.2 理论计算及试验验证

首先,对试件进行模态分析,其前4阶的固有频率分别为 126,195,236,279 Hz,由于随机振动载荷的频率为10~500 Hz,结构会发生共振,图6示出结构的1阶弯曲模态,满足了结构疲劳破坏的3种形式[3],即:1)共振导致的结构破坏;2)最大响应应力、应变或位移超过结构危险点的临界值而引起的破坏,即最大响应破坏;3)由结构损伤的累积而引起的破坏称累积疲劳损伤破坏,是振动破坏中最常见的形式。

其次,用有限元软件Hypermesh和Nastran等进行结构危险点应力分析,底座与支撑臂连接部位有应力集中,如图7所示;图8示出通过雨流计数法得出的应力-时间历程直方图。

最后,按照结构随机振动疲劳寿命预测的名义应力法估算其寿命,其理论寿命为347 min。

取5组试件进行试验验证,振动台选用DCS-3600-40-08电动振动试验系统,该系统由DC-4000电动振动台台体、SA10-40开关功率放大器、SC-0808液体静压式水平滑台及振动控制仪组成。最终测试数据,如表2所示。

表2 试件疲劳寿命计算结果与实际结果对比

3 结论

文章介绍了一种随机振动疲劳寿命预测方法——名义应力法,阐述了名义应力法的计算步骤,并在某工装夹具设计的具体项目开展了应用验证。分析表明,名义应力法在开展结构随机振动疲劳寿命的预测时误差小于5%,具有较高的准确性。同时在对疲劳载荷谱的简化过程中出现了一定的误差,主要原因是现行的计数方法均未计及载荷循环先后次序的信息资料,探索载荷先后顺序对疲劳损伤的影响是接下来的研究重点方向。