油砂沥青油的加氢处理研究

王雅兰,关明华,张会成,马 波

(1.辽宁石油化工大学,辽宁 抚顺 113001;2.中国石化抚顺石油化工研究院)

油砂沥青油的加氢处理研究

王雅兰1,关明华2,张会成2,马 波1

(1.辽宁石油化工大学,辽宁 抚顺 113001;2.中国石化抚顺石油化工研究院)

油砂沥青油为高密度、高黏度、高金属含量、高残炭的劣质原料,采用沸腾床加氢催化剂,利用高压釜进行加氢处理,考察了反应温度和反应时间对其反应性能的影响,以寻求最佳的沸腾床加氢处理反应条件。实验结果表明,随着反应温度升高、反应时间增加,油砂沥青油的加氢生成油中Fe,Na,Ni,V含量和残炭逐渐降低,最佳反应条件为反应温度430 ℃、反应时间80 min,在该条件下,Fe,Na,Ni,V的脱除率分别为99.97%,99.99%,98.11%,99.61%,残炭降低率为72.61%。利用沸腾床进行油砂沥青油的加氢处理,可以有效改善油品性质,满足深加工要求。

油砂沥青油 加氢处理 金属 残炭

随着全球石油资源需求的不断增加,常规石油资源已经不能满足石油需求的快速增长,油砂作为一种非常规石油资源,开始进入人们的视野。由于从油砂中提炼原油具有较高的商业价值,这使得越来越多的战略投资者将目光转向了油砂资源[1-3]。世界上的油砂资源非常丰富,其储量远远大于石油的探明储量。油砂作为非常规能源,是后石油时代最具现实意义的替代能源,在世界能源供给中将会起到十分重要的作用,并且开发油砂资源符合国家的能源政策,对确保我国的能源安全具有重要的战略意义[4]。油砂资源分布广泛,储量约占世界油气资源可采总量的32%[5]。我国油砂资源也较丰富,具有很大的开发价值,随着轻质原油能源的减少,油砂必将成为我国未来重要的能源之一[6]。

油砂沥青油密度高、黏度大、沥青质及金属含量高[7],外观似黑色蜜糖,比一般原油流动性差,比常规原油黏稠,属于超重油[8],难以被直接加工利用。目前,重油加工主要有延迟焦化、减黏裂化、重油催化裂化和重油加氢4种工艺过程[9]。重油加氢技术一方面可以处理高硫含量、高残炭、高金属含量的劣质渣油,另一方面还可以提高液体收率和液体产物质量,而沸腾床加氢工艺在油砂沥青油改质上有着广泛的应用[10]。中国石化抚顺石油化工研究院(FRIPP)早在20世纪60年代就从事过渣油沸腾床加氢技术的研发工作,并取得了令人满意的结果。沸腾床加氢技术最大的优势在于对原料的适用性广,可以对各种重质原油的渣油、最劣质的原油、油砂沥青油、页岩油进行加氢处理,能够大幅提高渣油的转化率,从而提高轻油收率[11]。目前国外的沸腾床加氢工艺有H-oil和LC-Fining两种[12],这两种工艺过程基本相同,都使用循环杯进行气液分离,通过控制循环泵转速让催化剂床层膨胀,区别在于前者使用内循环泵,后者使用外循环泵[13]。而FRIPP的沸腾床加氢技术取消了循环泵,反应器内催化剂的膨胀沸腾主要依靠气液进料提升,通过控制气液流速可以调整反应器内催化剂的膨胀效果,采用自主研发的三相分离器代替循环杯,很好地实现了气、液、固三相分离[14]。

我国在油砂的相关技术开发方面仍处在起步阶段,缺少在油砂开采加工等方面的研究[15]。本课题以某地的油砂沥青油为原料,考察反应温度和反应时间对油砂沥青油沸腾床加氢反应性能的影响,初步找出适宜的加工方案,旨在为油砂沥青油的加工提供参考。

1 实 验

1.1 原 料

实验所用油砂沥青油的性质见表1。由表1可知:此油砂沥青油的密度、黏度大,属于高稠油;金属含量高,Fe,Ni,V的总质量分数在530 μg/g以上,Na质量分数为338.0 μg/g;残炭为15.99%,盐含量较高。综合来看,此油砂沥青油是非常重的劣质原料,采用常规的固定床加氢工艺难以直接处理,而沸腾床可处理的原料中残炭和金属含量范围较宽,因此,采用沸腾床加氢催化剂,利用高压釜对此油砂沥青油进行加氢处理研究。

表1 油砂沥青油的主要性质

1.2 加氢试验

采用反应釜进行加氢处理,每次取300 g左右油砂沥青油,按油剂体积比13的比例加入沸腾床专用加氢催化剂,充氢气进行升温操作,反应压力15 MPa,达到设置的反应温度后,进行一定时间的加氢反应,反应结束后降温,得到生成油。

1.3 分析方法

金属含量测定:采用IRIS Advantage型全谱直读电感耦合等离子体发射光谱仪,工作参数:入射功率1 150 W,反射功率小于5 W,频率27.12 MHz;分析线Ni 231.60 nm,V 292.40 nm,Fe 238.20 nm,Na 589.59 nm;进样泵转速130 r/min,提升量1.8 mL/min。

残炭测定:采用NORMALAB NMC 440型残炭测定仪,操作温度500 ℃,以氮气为保护气,流量600 mL/min。

总硫含量测定:采用ANTEK 7000S型紫外荧光定硫仪,燃烧温度1 100 ℃,载气为高纯Ar气,进气速率300 mL/min,燃烧气为高纯O2,进气流量300 mL/min。

总氮含量测定:采用ANTEK 7000N型化学发光定氮仪,燃烧温度1 050 ℃,载气为高纯Ar气,进气速率300 mL/min,燃烧气为高纯O2,进气流量300 mL/min。

模拟蒸馏试验:采用Agilent7890A气相色谱仪,检测器为FID,SCD,NCD,色谱条件:色谱柱为高温模拟蒸馏柱;固定液为聚二甲基硅烷;FID检测器温度430 ℃;硫发光检测器温度950 ℃;汽化温度:初始温度100 ℃,以15 ℃/min的速率升温至430 ℃;燃气为高纯H2,流速35 mL/min;助燃气为净化空气,流速350 mL/min。在进样前,要扣除空白值的影响进行基线补偿。

2 结果与讨论

2.1 反应温度的影响

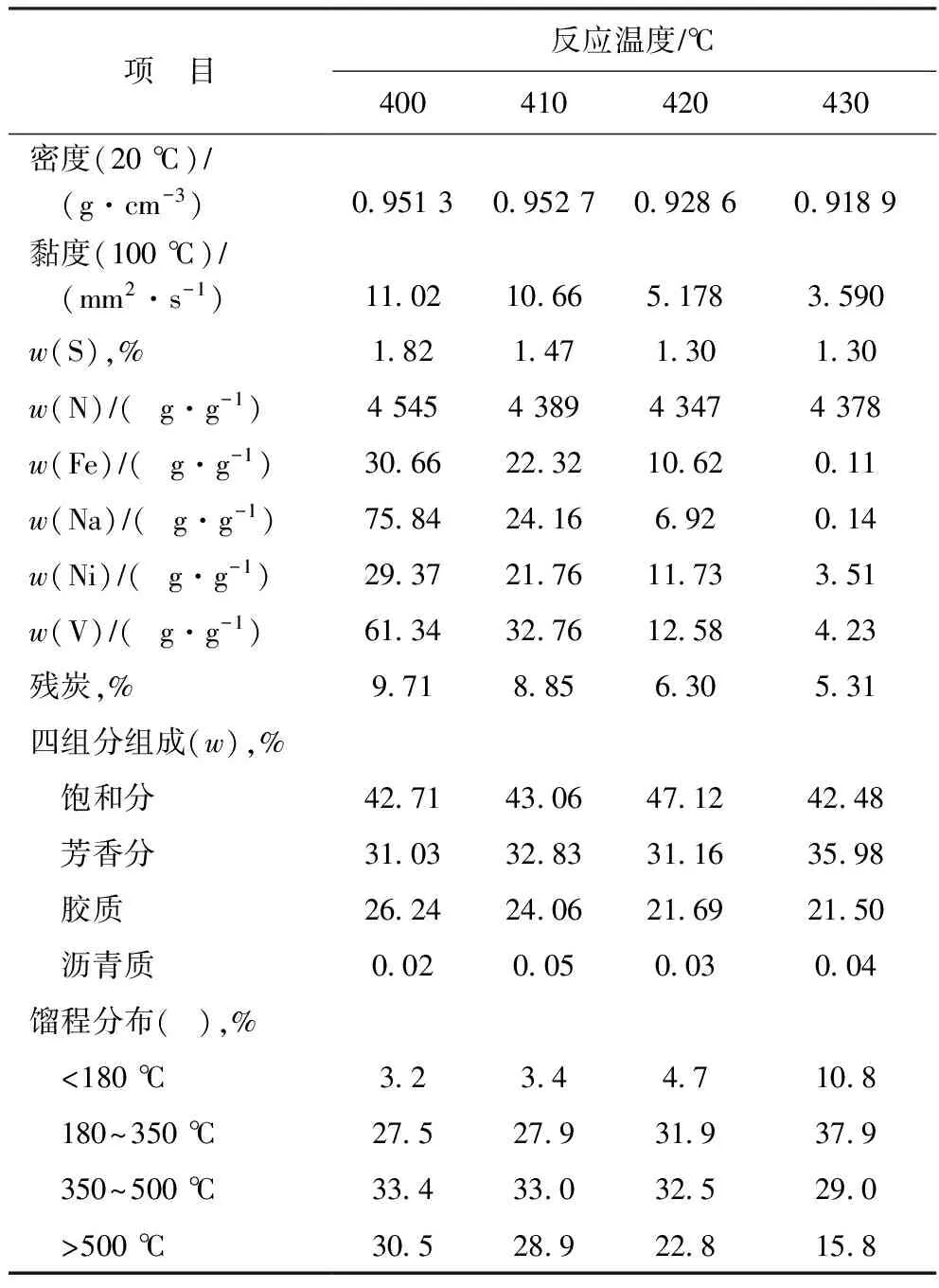

反应温度对油砂沥青油加氢处理结果的影响见表2。试验中考察了5个反应温度点,分别为400,410,420,430,440 ℃,反应时间为60 min。在反应温度为440 ℃时,加氢处理过程生焦,因此,440 ℃时对油砂沥青油的沸腾床加氢处理无研究意义。

表2 不同反应温度下的加氢生成油性质

由表2可见:随反应温度的升高,油砂沥青油的加氢生成油密度和黏度逐渐降低,硫含量略降低,而氮含量变化不大,可见沸腾床加氢催化剂在反应温度升高过程中对氮的脱除无明显影响;随反应温度的升高,轻质馏分油的比例增加,金属含量和残炭降低。此沸腾床加氢催化剂的主要作用是脱金属,由表2结果可见该催化剂可以有效地处理劣质油砂沥青油。

2.1.1铁和钠脱除率的变化图1为金属铁和钠脱除率随反应温度的变化。原料油砂沥青油中铁和钠的含量均较高,分别为195.80 μg/g和338.00 μg/g。由表2可见,加氢处理过程中,随反应温度由400 ℃升高到430 ℃,生成油中铁和钠含量逐渐降低,铁质量分数由30.66 μg/g降至0.11 μg/g,而钠质量分数由75.84 μg/g大幅降至0.14 μg/g。铁在油砂沥青油中主要以环烷酸铁的形式存在,加氢处理时,由于羧基的转化,铁很容易被脱除。由图1可见:在较低的反应温度(400 ℃)下,铁脱除率即达到84.34%;在430 ℃时,铁脱除率高达99.94%。钠主要以盐的形式存在,也易被脱除,随反应温度由400 ℃升高到430 ℃,钠脱除率由77.56%增至99.96%,Na几乎完全被脱除。由于加氢脱金属反应的化学平衡常数很大,而反应温度的变化对化学平衡常数影响较小,因此该类反应受动力学控制,升高反应温度时,脱金属反应的速率常数增大,金属脱除率也相应提高。

图1 反应温度对铁和钠脱除率的影响

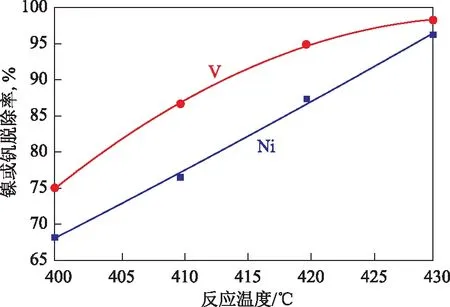

2.1.2镍和钒脱除率的变化图2为反应温度对金属镍和钒脱除率的影响。原料油砂沥青油中镍、钒含量分别为92.57 μg/g和245.00 μg/g。由图2和表2可见:随反应温度由400 ℃升高到430 ℃,镍和钒脱除率增加;镍质量分数从29.37 μg/g降至3.51 μg/g,钒质量分数由61.34 μg/g降至4.23 μg/g;镍脱除率由68.27%升至96.21%,反应温度每升高10 ℃,镍脱除率约增加10百分点;钒的脱除效果也较好,钒脱除率由74.96%升至98.27%。大部分金属存在于沥青质和胶质中,反应温度越高,金属镍和钒越易从卟啉化合物中释放出来,然后随着油砂沥青油的黏度降低,分子从催化剂表面扩散到催化剂孔道内的阻力相应降低,从而使金属脱除率提高。

图2 反应温度对镍和钒脱除率的影响

2.1.3残炭降低率的变化图3为残炭降低率随反应温度的变化。原料油砂沥青油的残炭较高,为15.99%。由图3和表2可见:加氢处理中,随反应温度由400 ℃升高到430 ℃,生成油的残炭明显下降,由9.71%降至5.31%;残炭降低率基本呈线性增长,由39.27%提高到66.79%,反应温度每升高10 ℃,残炭降低率约增加10百分点,降残炭效果明显。

图3 反应温度对残炭降低率的影响

2.2 反应时间的影响

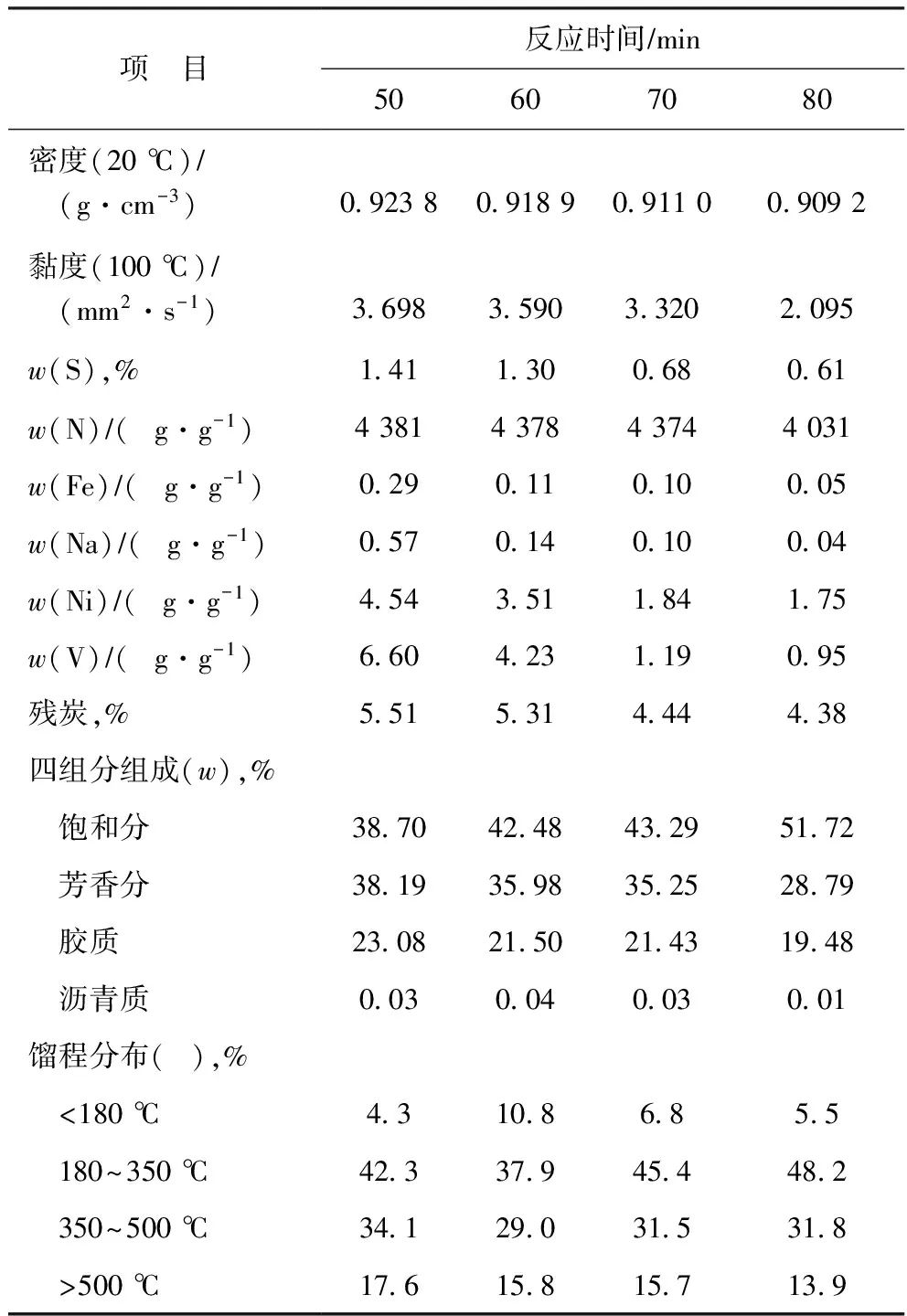

在最佳反应温度430 ℃下,考察反应时间分别为50,60,70,80 min时对油砂沥青油加氢处理的影响,结果见表3。由表3可见:随反应时间的延长,油砂沥青油的加氢生成油密度和黏度略下降,硫含量降低,氮含量变化不大,轻质馏分油比例逐渐增加;铁和钠含量在反应时间50 min时就基本被脱除,镍和钒含量也较低;残炭随反应时间的延长逐渐降低。

表3 不同反应时间下的生成油性质

2.2.1铁和钠脱除率的变化图4为铁和钠脱除率随反应时间的变化。由图4和表3可见:在反应时间为50 min时,生成油中铁和钠质量分数分别为0.29 μg/g和0.57 μg/g,已经非常低,而随反应时间进一步延长到80 min时,铁和钠的质量分数分别降至0.05 μg/g和0.04 μg/g,铁脱除率由99.85%增至99.97%,钠脱除率由99.83%增至99.99%,均接近100%,说明反应时间对容易脱除的金属铁和钠含量几乎无影响;在反应时间为50~60 min时,铁和钠的脱除速率较快,而在反应时间为60~80 min时,脱除速率较缓慢,这是因为在油砂沥青油中,铁和钠的存在形式主要为环烷酸铁和钠盐,都较易脱除,温度稍高时即从油中脱离出来,所以在反应初期大量铁和钠已被脱除,而小部分铁和钠存在于大分子化合物中,要解离出来比较困难,因此随着反应时间的延长,大分子慢慢解离,存在其中的铁和钠才被脱除,故在反应时间为60~80 min时铁和钠的脱除速率较慢。

图4 反应时间对铁和钠脱除率的影响

2.2.2镍和钒脱除率的变化图5为反应时间对镍和钒脱除率的影响。镍和钒在油砂沥青油中主要以卟啉类化合物的形式存在,化合物的结构相当复杂,较难被脱除。由图5和表3可见:随着反应时间由50 min增加到80 min,生成油中镍和钒含量明显下降,镍质量分数从4.54 μg/g降至1.75 μg/g,而钒质量分数从6.6 μg/g降至0.95 μg/g;两种金属的脱除率均有所增加,镍脱除率从95.10%增至98.11%,钒脱除率由97.31%增至99.61%。

图5 反应时间对镍和钒脱除率的影响

图6 反应时间对残炭降低率的影响

2.2.3残炭降低率的变化图6为反应时间对残炭降低率的影响。由图6和表3可见:随反应时间从50 min增加到80 min,生成油的残炭从5.51%降至4.38%,与原料的残炭(15.99%)相比,经过加氢处理后,残炭下降明显;残炭降低率由66.54%增至72.61%,略有增加。

3 结 论

(1) 油砂沥青油的特点为高盐含量、高密度、高金属含量和高硫含量,属于典型的劣质原料。

(2) 在油砂沥青油的沸腾床高压釜加氢处理过程中,随着反应温度升高、反应时间增加,生成油中Fe,Na,Ni,V含量和残炭逐渐降低,最佳反应条件为反应温度430 ℃、反应时间80 min,在该条件下,Fe,Na,Ni,V的脱除率分别为99.97%,99.99%,98.11%,99.61%,残炭降低率为72.61%。

[1] 张绍飞.加拿大石油工业的新天地[J].石油化工技术经济,2005,21(3):8-13

[2] Butler R M,Yee C T.Progress in the in situ recovery of heavy oils and bitumen[J].Journal of Canadian Petroleum Technology,2000,41(1):18-29

[3] Hawkins D J.Canadian bitumen sands poised to expand to US markers[J].Oil & Gas Journal,2004,102(9):52-56

[4] 许修强,郑德温,徐金明,等.我国油砂分离技术研究进展[J].现代化工,2010,30(8):12-15

[5] 贾承造.油砂资源状况与储量评估方法[M].北京:石油工业出版社,2007:42-48

[6] 丁全利.非常规油气资源进入国家能源战略视野[OL/EB].http://www.mlr.gov.cn/xwdt/jrxw/200601/t20060113_72099.htm,2006-01-13

[7] Yui S.Producing quality synthetic crude oil from Canadian oil sands bitumen[J].Journal of the Japan Petroleum Institute,2008,51(1):1-13

[8] 许修强,王红岩,郑德温,等.油砂开发利用的研究进展[J].辽宁化工,2008,37(4):268-271

[9] 张刘军,高金森,徐春明.我国重油转化工艺技术[J].河南石油,2004,18(5):62-64

[10]卜蔚达.重油加氢技术特点和发展趋势[J].化学工程与设备,2010(3):113-115

[11]尹忠辉.沸腾床和固定床渣油加氢工艺的技术经济比较[J].石油化工技术与经济,2010,26(6):13-15

[12]Tailleur R G.Effect of recycling the unconverted residue on a hydrocracking catalyst operating in an ebullated bed reactor[J].Fuel Processing Technology,2007,88(5):779-785

[13]徐先焜.渣油加氢-催化裂化组合工艺反应动力学模型研究[D].上海:华东理工大学,2006

[14]贾丽,杨涛,胡长禄.国内外渣油沸腾床加氢技术的比较[J].炼油技术与工程,2009,39(4):16-19

[15]凌逸群,王刚,张安贵,等.两种油砂加工方法的对比研究[J].炼油技术与工程,2010,(40):126-10

RESEARCHONHYDROTREATMENTOFOILSANDSBITUMEN

Wang Yalan1, Guan Minghua2, Zhang Huicheng2, Ma Bo1

(1.LiaoningShihuaUniversity,Fushun,Liaoning113001;2.SINOPECFushunResearchInstituteofPetroleumandPetrochemicals)

The oil sands bitumen is an inferior raw material with high density, high viscosity, and high content of metal and carbon residue (CCR). The impact of reaction temperature and reaction time on hydrotreating performance of oil sands bitumen was investigated with an autoclave and ebullated bed hydrotreating catalyst to find the optimal hydrotreating conditions. The test results show that as the temperature and reaction time increases, contents of Fe, Na, Ni, V, and CCR decrease. High temperature promotes the removal of metal and reduction of carbon residue. The best reaction conditions are:a temperature of 430 ℃ and a reaction time of 80 min. Under the best conditions, the removal rates of Fe, Na, Ni, V reach 99.97%,99.99%,98.11%,99.61%, respectively. And the reduction rate of carbon residue is 72.61%. It is concluded that the ebullated bed hydrotreating is an effective technology for deep processing oil sands bitumen.

oil sands bitumen; hydrotreating; metal; carbon residue

2014-10-09;修改稿收到日期: 2015-01-12。

王雅兰,硕士研究生,研究方向为重质油加工基础研究。

张会成, E-mail:zhanghuicheng.fshy@sinopec.com。

中国石油化工股份有限公司合同项目(113103)。