大型混流泵站装置优化设计与试验研究

何效平 戚庆军 李彦军

(1.安徽省驷马山引江工程管理处,安徽和县 238251;2.江苏大学,江苏镇江 212013)

混流泵是一种比转速较高的泵型,在结构和性能上,它介于离心泵和轴流泵之间,兼有离心泵和轴流泵两方面的优点。混流泵大多应用于农田排灌、防涝排洪、水利工程、污水处理以及电站(燃煤电站、核电站、蓄能电站、潮汐电站)冷却系统等领域,大中型混流泵的应用日益广泛。

1 工程概况

滁河四级站为安徽省驷马山引江灌溉工程的最后一级提水泵站,规划向定远县江巷水库输水,设计灌溉面积8.98万hm2(134.7万亩),四级站设计抽水流量71.4m3/s,设计装机8台套(7用1备),其中,水泵为1856HLB19.0-11.25(1856为水泵转轮直径)型立式半调节混流泵,配套电动机为TL2800-24/3250立式同步电机,额定转速250 r/min,单机功率2800 kW,总装机容量22400 kW。设计净扬程16.4 m,最低净扬程14.9 m,最高净扬程17.9m。

泵站的进水流道采用普通的弯肘型流道,出水管道采用DN2200钢制直管式流道,爬坡至出水池,管道长约40 m。滁河四级站采用混流泵水力模型为《南水北调工程水泵模型同台测试》中的TJ11-HL-08水泵模型。泵站纵剖面图如图1所示。现应用CFD技术对泵装置进行优化和三维仿真计算,并进行泵装置模型试验验证[1]。

2 进水流道初始型线确定

进水流道的设计合理与否将影响水泵叶轮进口处的流速分布和压力分布,因此,对水泵的实际运行性能具有重要的影响。进水流道设计不合理,流道出口流速分布不均或产生涡带,将会降低泵装置效率甚至造成机组运行振动。

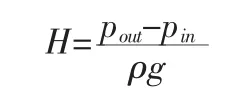

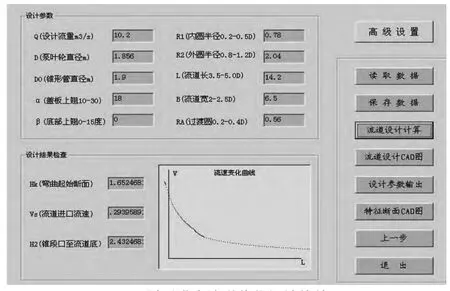

在流道的优化设计过程中,为了得到良好的水力性能,需要根据CFD数值模拟结果,不断调整流道的基本参数来优化流道的型线。根据滁河四级站控制性尺寸,联合进水流道优化设计软件(如图2所示)和CFD三维仿真技术,先用软件确定流道型线,使其符合流速渐变规律,然后采用CFD技术在三维空间进行流场验证和型线的局部修正,并采用便于工程施工的直线段和圆弧线,同时结合泵站土建结构方面的不同设计方案,确定流道的型线方案,如图3所示。

图1 泵站纵剖面图

3 进水流道三维流场数值计算结果及分析

进水流道的水力性能对泵装置的效率和运行稳定性具有重要的影响。进水流道水力性能包括水泵进水条件和流道水力损失两部分。水泵的进水条件主要是考查流道出口的轴向流速分布均匀度(η)和出口水流平均偏流角(θ)两个技术指标。流道的水力损失Δh直接影响到水泵装置效率,是评价流道的一个重要的经济指标[2]。

以设计流量(Q)10.2 m3/s作为基准,分别对进水流道进行了0.8Q、1.0Q、1.2Q、1.3Q、1.4Q 几个工况点的水力性能预测,进水流道的各项水力性能指标如表1所示。流道的纵剖面流速分布如图4所示。

进水流道的出口流速分布均匀度η越高,出口水流平均偏流角θ越小,水力损失Δh越小,说明进水流道的水力性能越好。从表1和图4可以看出,进水流道的水力性能较优,达到了优化的目的。

4 泵装置全流道仿真计算

对模型泵装置进行三维全流道CFD数值计算,预测进、出水流道与泵的匹配性及泵装置的整体特性,为泵装置的优化设计和模型选择提供参考,并与泵装置模型试验对比。

采用商业软件CFX,在双参考坐标系下(MRF),利用有限控制体积法对雷诺时均Navier-Stokes方程进行数值离散,采用SIMPLEC算法,对泵装置全流道内部流动进行了三维粘性数值模拟[3]。图5为泵装置整体三维计算水体图,图6为泵装置的三维流线图。

根据CFD计算结果预测泵装置的外特性,泵装置的扬程计算公式为:

式中:

pout—泵出口总压,Pa;

pin—泵进口总压,Pa;

表1 进水流道水力性能指标

ρ—输送介质密度,kg/m3;

g—重力加速度,m/s2。泵的水力效率公式为:

式中:

Q—流量,m3/h;

H—扬程,m;

M—转矩,N·m;

图2 肘形进水流道优化设计软件界面

图3 肘形进水流道型线

图4 肘形进水流道纵剖面流速分布

ω—角速度,r/s。

由此,得到泵装置外特性的预测性能曲线,图7为0°叶片角度下泵装置外特性CFD预测结果以及与试验结果的对比。从图7可以看出,试验结果和数值模拟的流量扬程效率曲线趋势基本一致。

5 泵装置模型试验

将优化后的进出水流道配置TJ11-HL-08水泵模型,进行模型泵装置的动力特性和汽蚀特性试验,验证进出水流道的水力优化效果和泵装置的整体性能。

5.1 模型泵装置设计

泵装置模型试验按照《水泵模型验收试验规程》(SL140-2006)进行设计。模型泵叶轮直径Dm=320mm,根据等扬程条件nD=idem确定模型泵转速。原型泵额定转速为np=250 r/min,叶轮直径Dp=1.856 m,则模型泵装置转速nm=1450 r/min。

按相似原理模拟进、出水流道,模型流道以钢板焊接制作,加表面涂层,满足几何相似、糙率相似要求。取水泵效率下降1%时的汽蚀余量作为临界汽蚀余量。模型试验在江苏大学高精度水泵装置模型试验台上进行,试验台泵装置效率测试综合精度高于0.32%。

5.2 模型泵装置试验结果

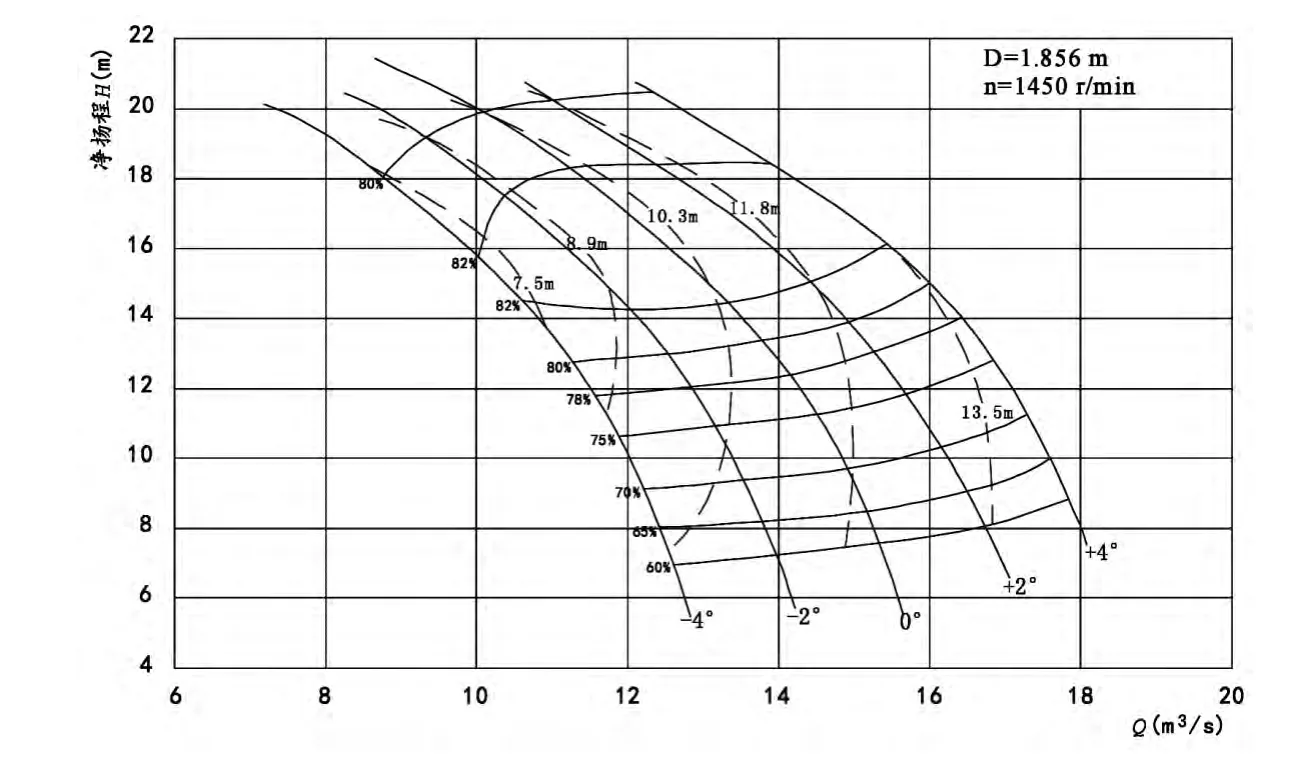

通过模型试验,得到了模型泵装置5 个叶片角度(-4°、-2°、0°、+2°、+4°)的效率特性和汽蚀特性,图8为经过等效率换算后的原型泵装置综合性能曲线。

由图8可知,在设计净扬程16.4 m,叶片角0°下,单机流量为12.32 m3/s,装置效率为82.97%,轴功率为389 kW;在最低净扬程14.9 m,叶片角 0°下,单机流量为 13.17m3/s,装置效率为82.56%,轴功率为2332 kW;在最高净扬程17.9m,叶片角0°下,单机流量为11.48m3/s,装置效率为82.24%,轴功率为2451 kW。单泵配套2800 kW电动机合理,不会发生超载现象。

根据模型试验结果,在叶片角0°时装置效率略高,最高装置效率为82.97%,对应工况点扬程为16.4m,流量为12.32m3/s。

图5 泵装置整体三维水体图

图6 泵装置三维流线图

图7 泵装置CFD性能预测曲线

根据-4°~+4°各叶片角度多工况点实际试验,临界汽蚀余量在偏离高效区范围的高扬程和低扬程运行工况下数值较高。本站从最低净扬程到最高净扬程的所有运行工况基本处于高效区范围,在同一叶片角度下,其各运行工况点的临界汽蚀余量相差不大。在0°叶片角度下,其最高净扬程的临界汽蚀余量为9.89m,叶轮中心的淹没深度可满足其汽蚀性能要求。

6 结语

针对滁河四级站的控制性尺寸,将流道的一维设计造型与流场的三维计算CFD技术相结合,对肘形进水流道进行了优化设计,并进行了泵装置模型试验验证。

由CFD数值模拟计算以及泵装置模型试验结果可知,进出水流道型线可行,泵装置在不同特征工况下可安全、稳定运行,能够满足滁河四级站的运行要求。

滁河四级站的优化设计方法和试验数据可供同类型的大型混流泵站参考和借鉴。

图8 原型泵装置综合性能曲线

[1] 严登丰.泵站工程[M].北京:中国水利水电出版社,2005.

[2] 邴浩,曹树良,王玉川.湍流模型对混流泵性能预测的影响[J].农业机械学报,2013,44(11):42-47.

[3] Constantinescu G S,Patel V C.Numerical model for simulation of pump-intake flowand vortices[J].Journal of Hydraulic Engineering,1998,124(2):123-134.