浅析CJ-1城际动车组司机蹬车门设计

李占一,张晓明

(长春轨道客车股份有限公司, 长春 130062)

1 前言

我国研究开发时速200 km/h~250 km/h经济型城际列车,满足城际间多点停靠、大启动加速度、大运量、快速乘降的要求是中国高速铁路快速发展和实施走出去战略的需要。本文着重分析城际动车组司机蹬车门的安装结构及其材质选用,为今后城际动车组蹬车门的设计研发奠定基础。

2 车门简介

CJ-1城际动车组车司机蹬车门为手动折页门,整体吊装方式为门框与侧墙铝结构预埋的钢螺套与12个螺栓连接。整个门系统主要包括:门扇、折页、门锁、止挡装置、整体门框,与门框集成一体的蹬车扶手。

3 技术参数

蹬车门系统的强度必须达到不会因在列车运行中所承受的空气动力压力、车辆加速、冲击应力、旅客使用、行李冲击、行李靠着门等任何作用在系统上的力,而造成永久变形和损坏的要求。应满足车辆三个方向动态冲击应力的要求要求,在x方向的动态冲击应力为5g;在y方向的动态冲击应力为1g;在z方向的动态冲击应力为3g。

蹬车门系统应能够承受2500N/m2的均布载荷,同时在门扇中央施加800N的集中载荷。门板四周变形最大变形量不大于1.5mm,永久变形量小于0.2mm。

蹬车门系统应能够承受+/- 6000Pa空气动力负载,以满足两辆列车以250Km/h驶过时空气对门扇产生的应力。蹬车门系统应满足20万次交替负载,+/- 6000Pa疲劳载荷下,应保证:门系统各部件不发生塑性变形,应力值不大于材料的屈服极限[1]。

4 计算分析

为了分析司机蹬车门吊装结构及安装螺栓强度,分别计算预紧力工况及运营工况,对司机蹬车门螺栓连接部位建立实体接触有限元模型,施加预紧力工况计算,并对整个吊装结构建立壳单元有限元模型,以梁单元模拟螺栓,施加运营工况计算,并将两工况下铝结构螺栓孔周围的最大应力合成得到总应力值;通过计算提取各个螺栓承受载荷,采用仿真分析和理论计算相结合的办法对螺栓进行了校核[2]。

蹬车门整体吊装结构有限元模型离散为33969个节点,35641个单元。

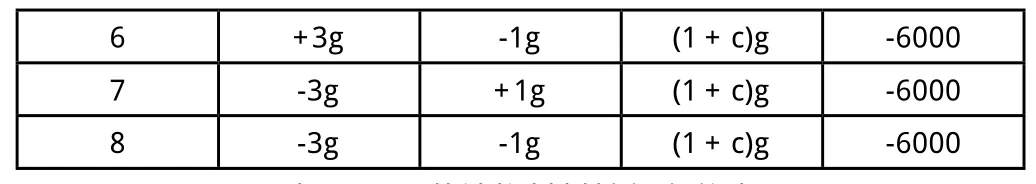

司机门框与铝结构连接处M8螺栓预紧力为13000N。参照EN12663标准对该吊装结构施加横向(Z向)加速度,垂向(Y向)加速度和纵向(X向)加速度,并且车门表面承受±6000Pa气压,根据三个方向加速度及车门表面承受气压值组合了16种不同的载荷工况,如表1所示(根据以往经验,表2只列显载荷比较大的8中情况)。司机蹬车门吊装结构所用材料性能如表2所示。

表1 运营载荷工况列表

6+3 g -1 g (1 + c)g -60007-3 g +1 g (1 + c)g -60008-3 g -1 g (1 + c)g -6000

表2 吊装结构材料性能参数表

4.1 螺栓强度计算基本理论依据

4.1.1 螺栓总拉力计算

通常对于被联接钢板间所用垫片为金属垫片或无垫片时螺栓的相对刚度Cb/(Cb+Cm)取值为0.2~0.3,本次计算 Cb/(Cb+Cm)=0.3 。

4.1.2 螺栓疲劳应力计算

并由此计算出相关参数应力幅。

4.1.3 承受工作剪力计算

当螺栓杆与孔壁发生接触挤压时螺栓杆与孔壁的挤压强度及剪切强度计算

4.2 计算结论

根据EN12663标准,对司机蹬车门螺栓连接部位进行预紧力工况计算,并对整个吊装结构进行十六种运营工况计算,计算结论如下:

(1)该吊装结构中铝结构在预紧力及16种运营工况组合下的最大应力值为159.362MPa,小于材料的屈服强度225MPa。

(2)该吊装结构螺栓在16种工况下的最大拉应力为 493.73MPa,小于螺栓的最大拉伸许用应力700MPa,其安全系数为1.42,满足强度设计要求。

(3)该吊装结构螺栓在16种工况下的最大剪切应力为57.34MPa,小于螺栓的最大许用剪切应力,225MPa,其安全系数为3.92,满足强度设计要求。

(4)该吊装结构螺栓在16种工况下的最大挤压应力为78.92MPa,小于螺栓的最大许用挤压应力360MPa,其安全系数为4.56,满足强度设计要求。

(5)该吊装结构螺栓在五种工况下的最大疲劳应力幅为 2.49MPa,小于螺栓的最大疲劳许用应力180MPa,其安全系数为72.29,满足强度设计要求。

[1]UIC 566-90,客车车体及其零部件的载荷[S].

[2]王勖成.有限元算法[M].北京:清华大学出版社,2003:2-3.