以杉木树皮为填充剂的PF胶制造胶合板的工艺研究*

张是勋

(尤溪鸿圣林业有限公司,福建尤溪365100)

以杉木树皮为填充剂的PF胶制造胶合板的工艺研究*

张是勋

(尤溪鸿圣林业有限公司,福建尤溪365100)

利用杉木树皮替代面粉作为酚醛树脂的填充剂生产胶合板,通过正交试验明确了热压工艺参数,研究了杉木树皮用量对胶合板的胶合强度影响,并获取最优工艺。研究结果表明:当杉木树皮用量为9%,热压压力1.2MPa,热压温度为140℃,热压时间为1.2 min/mm时,得到最优胶合板胶合强度为1.12MPa。

胶合板;胶合强度;热压工艺;杉木树皮用量

根据国家林业局统计,2013年我国胶合板产量达到1.3725亿m3,其中胶合板的胶黏剂用量按55kg/m3计算,胶黏剂使用量约为750万t。由于大多数酚醛树脂胶和脲醛树脂胶都因初粘性差、易透胶、固化速度较慢等原因,需要加入6-10%面粉、豆粉等填充剂进行调胶,因而需要一定量的面粉、豆粉等填充剂,给全球粮食供需增加压力,而树皮因结构多样和化学组分复杂,在全球范围树皮至今未被充分利用,特别是针叶树树皮的多酚类含量高,尤其杉木树皮资源约占杉木生物量的11.5%。杉木树皮含有木质素为43.57%、综纤维素为43.53%、苯醇抽提物为木材的3倍多且达到14.13%、1%NaOH抽出物含量远远高于木材且达至55%,含有较多的树脂酸、多酚类物质和低相对分子质量的糖类和木质素等碱溶性物质[1]。

由于杉木树皮中存在木质素、酚酸等多酚类物质可以经过碱降解作为酚醛树脂的原料[2]。因此,应加大树皮利用研发力度,并通过其他途径全方位多角度改善胶合板产品质量。福建省是杉木的产销大省,每年消耗了大量的杉木,而产生的树皮全被丢弃或焚烧,没有得到利用。若能够利用杉木树皮替代面粉、豆粉等作为胶料填充剂,不仅能节约粮食,同时也能减少环境污染。

改善胶合板质量的方法众多,通过不同单板的使用及处理[3-4],胶黏剂与施胶工艺的改进,热压工艺的改善等[5-9]途径,最终提高胶合板的整体性能,其中胶合强度是评价胶合板质量的重要指标。而本文旨在研究利用杉木树皮替代面粉作为酚醛树脂的填充剂,采用正交试验,通过比较热压工艺及杉木树皮用量对胶合板的胶合强度影响,并获取最优工艺,以达到改善胶合板的性能。

1 试验材料与仪器设备

1.1 试验材料

松木单板(平均含水率9.3%,厚度2.0mm)、杉木树皮(80-100目)、酚醛树脂(pH值为10.8,固含量为48%,粘度为350 mPa·s)。

1.2 仪器设备

BY302×2/15微机控制试验压机:苏州新协力机械制造有限公司;60W JJ-1精密增力电动搅拌器:常州市华普达教学仪器有限公司;MWD-10B木材万能试验机:济南金力试验仪器有限公司;DHG-9623A电热恒温鼓风干燥箱:上海精宏实验设备有限公司;MJ104A手动进料木工圆锯机:上海木工机械厂。

2 试验方法

2.1 制备工艺

首先将松木树皮烘干、粉碎,过筛备用→将一定量的树皮粉末和酚醛树脂均匀混合→单板涂胶→组坯→陈化→预压→热压→冷却→裁边→砂光→成品(检测)。

本试验压制九层结构松木胶合板,研究采用的固定工艺:单板双面涂胶量280 g/m2,陈化30min,预压压力1.0 MPa。对杉木树皮用量以及热压工艺参数进行L9(34)正交方案进行试验。

2.2 正交试验设计

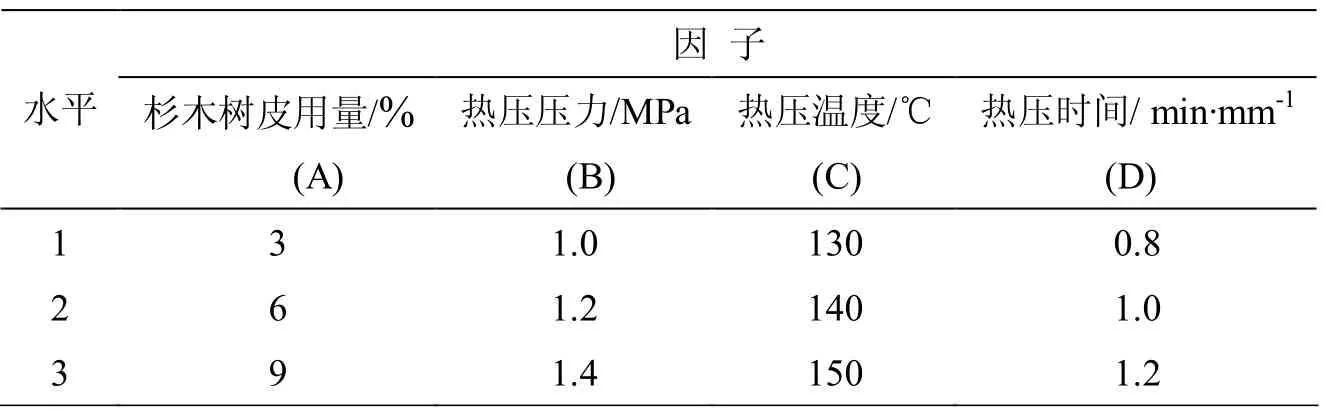

在试验研究过程中,通过相关文献的查阅的工艺技术条件,采用L9(34)正交试验进行胶合板的制备。主要考察以下因素:热压压力、热压时间、热压温度及杉木树皮用量(占酚醛树脂胶的百分比),具体因素水平如表1所示。

表1 因素水平

3 结果与分析

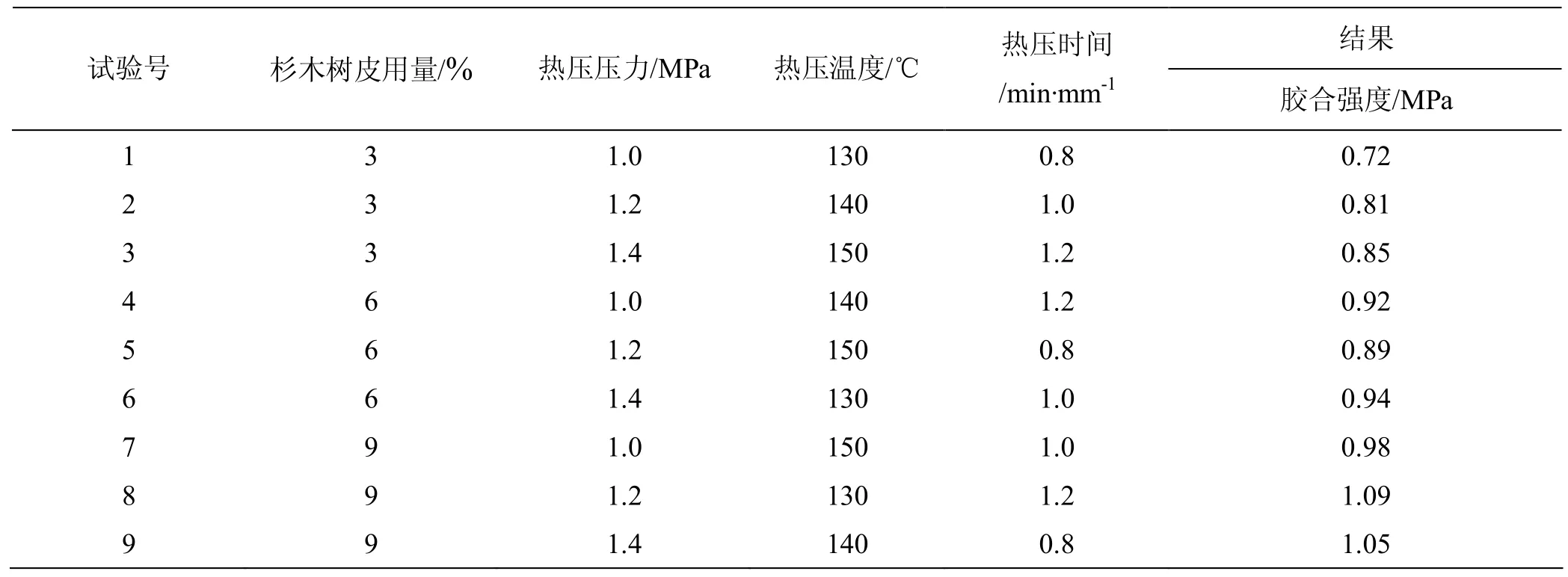

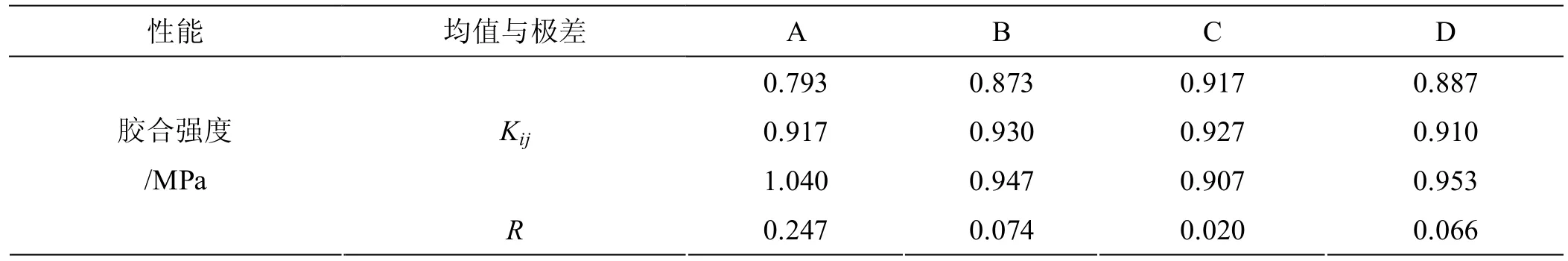

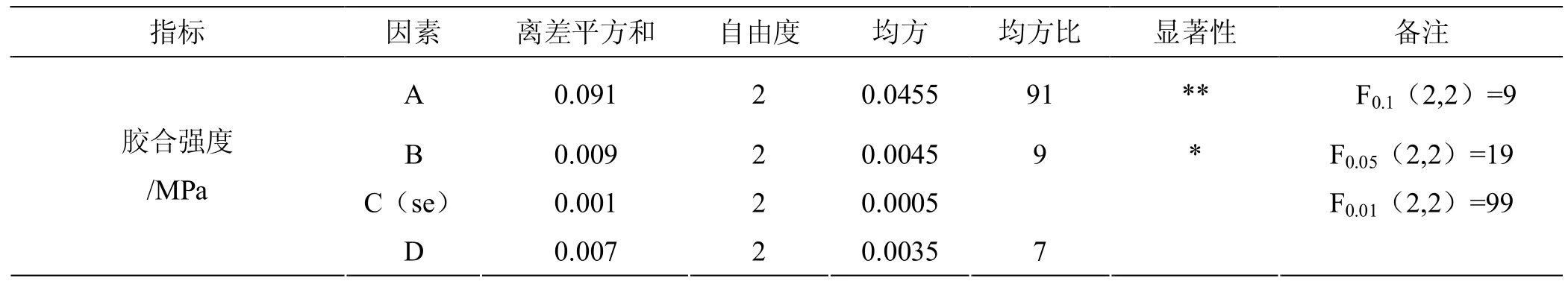

按表1的因素水平进行正交试验L9(34)安排,各试验序号进行3次重复,样品的胶合强度检测参照国标GB/T 9846-2004胶合板要求的方法进行[10],结果取平均值如表2所示。各因子对胶合板胶合强度的直观分析如图1所示,试验结果的极差分析如表3所示。由于本试验采用的L9(34)正交设计无空列,四列均排满因子,进行方差分析将离差平方和最小的因子作为误差项进行分析[11],方差分析如表4所示。

表2 正交试验结果

表3 正交试验结果的极差分析

表4 正交试验结果方差分析

3.1 杉木树皮用量对胶合板胶合强度的影响

由直观分析图1中可知,胶合板的胶合强度随着杉木树皮粉末用量的增大而提高,结合表3-4可知,杉木树皮粉末用量对胶合板胶合强度影响显著。由于杉木树皮中含有大量的单宁、木质素等多酚物质,在碱性条件下降解,具有酚羟基、羟基、甲氧基、羰基等多种活性基团。由于胶合板生产用的PF胶通常为碱性,本试验所用PF胶的pH值为10.8,为杉木树皮的化学组分的碱性降解创造良好的条件。在胶合板热压固化过程中,杉木树皮粉经降解增加了活性基团,有效促进酚醛树脂的固化反应,提高胶合强度。但随着树皮用量的逐步加大,胶黏剂的粘度变大,单板涂胶就越不易,当树皮用量超过9%后,涂胶就不易操作。由此可知,试验中最优的杉木树皮用量为9%。

3.2 热压压力对胶合板胶合强度的影响

由直观分析图1中可知,热压压力从1.0MPa提高到1.2MPa时,胶合板胶合强度上升趋势明显;当热压压力从1.2MPa提高到1.4MPa时,胶合强度上升趋于平缓。结合表3-4可知,热压压力对胶合板胶合强度有一定的影响,压力的作用是保证单板之间胶接面紧密接触,增加分子间引力和分子扩散,提高胶合板胶合强度。

热压压力和胶合板的胶合强度在理论上是呈正比例的关系,热压压力越大,胶合板的胶合强度也就越大。但试验结果表明,随着热压的压力不断增大,胶合板的胶合强度的提升逐渐变缓,而热压压力过大,造成板坯压缩率大,从而浪费了木材。因此,一般热压压力会取临界点,在保证胶合板胶合强度的情况下,最大化的利用木材资源。由此试验结果表明,最优热压压力1.2 MPa。

3.3 热压温度对胶合板胶合强度的影响

由直观分析图1中可知,当热压温度从130℃升到140℃时,胶合板胶合强度随着温度的升高而升高;而当热压温度从140℃升到150℃时,胶合强度反而降低。从表3-4可知,热压温度在130-150℃范围内,对胶合板胶合强度影响较低。当温度从130-140℃逐步上升时,胶黏剂随着温度的升高而更易于渗入木材的缝隙中,同时促进了杉木树皮粉末的降解与胶体的固化,稳步提高胶合板的胶合强度;但当温度140-150℃时,可能由于温度过高,破坏了胶体的结构,促进降解,同时提高了胶合板内应力,反而降低了胶合板的胶合强度。因此,最优热压温度为140℃。

图1 各因子对胶合板胶合强度的影响趋势

3.4 热压时间对胶合板胶合强度的影响

由直观分析图1中可知,胶合板的胶合强度随着热压时间的增加迅速增大,当热压时间从1.0 min/mm增加到1.2min/mm胶合强度的上升幅度更大。结合表3-4可知,热压时间对胶合板胶合强度的影响较小。但是,由于木材的热传导性较差,热量传导到单板内部需要一定时间,同时胶黏剂的固化也需要一定的时间。当热压时间为0.8-1.0 min/mm时,胶黏剂固化效率较低;当热压时间为1.0-1.2 min/mm时,由于时间的增加,板材内部温度均接近热压温度,胶黏剂固化效率和胶层质量提高,胶合强度得到提升;但时间过长影响生产效率。因此最佳的热压时间为1.2 min/mm。

3.5 验证试验

根据正交试验结果得出的最佳工艺最佳组合:杉木树皮用量为9%,热压压力1.2 MPa,热压温度为140℃,热压时间为1.2 min/mm进行验证试验,并检测产品主要物理力学性能为胶合强度为1.12 MPa、含水率为8.7%,均达到GB/T9846.3-2004普通胶合板和GB/T17656.3-2008混凝土模板用胶合板规定的胶合强度指标和含水率要求[12]。

4 小结

当杉木树皮用量为9%,热压压力1.2MPa,热压温度为140℃,热压时间为1.2min/mm时,所压制的胶合板胶合强度为1.12MPa,达到国家标准规定的胶合强度的要求。采用杉木树皮能够替代工业面粉作为PF胶的填充剂用于松木胶合板的生产是可行的,而且与热压工艺组合能够很好地改善胶合板的胶合强度,不仅节约了面粉的用量、降低生产成本,而且可有效地利用树皮资源,达到变废为宝的目的。

在试验研究过程中,杉木树皮用量9%为最佳,若继续增大其用量,对于单板的涂胶过程中有一定的影响。此外,试验所用杉木树皮加工成80-100目粉末,其他粒径的树皮粉末使用效果有待进一步研究,杉木树皮与面粉作为填充剂的效果对比也有待实验分析。目前采用UF胶生产的人造板产量较多,下阶段可将杉木树皮作为UF胶的填充剂进行深入研究,为拓展杉木树皮的利用提供参考。

[1]苏文鹏,杨益琴,蒋玲玉,等.杉木树皮吸附重金属离子性能和动力学研究[J].林产化学与工业,2014,34(4):9-15.

[2]黄儒珠,林巧佳.杉木树皮制木材用胶黏剂的研究[J].福建林学院学报,1995,15(2):129-135.

[3]李晓增.单板表面粗糙度对胶合性能的影响[J].广东建材,2009,25(9):108-112.

[4]王洪艳,杜官本,韩永国.N2和O2冷等离子体处理对木材胶合强度的影响[J].林业科技开发,2012,26(4):76-78.

[5]张伟,马玉峰,赵临五,等.落叶松树皮粉、尿素改性酚醛树脂的制备与性能[J].高校化学工程学报,2014,28(2):358-364.

[6]刘晓辉,宋孝金,吴远斌.杉木胶合板热压工艺研究[J].福建林业科技,2010,37(3):70-73.

[7]徐咏兰,金菊婉.杉木小径材制造单板层积材技术的研究开发[J].林业科技开发,2001,15(2):27-29.

[8]姚利宏,王喜明,费本华,等.胶合工艺对桉/杨I类胶合板胶合强度的影响[J].木材工业,2008,22(6):34-36.

[9]董玉香,商成臣.胶合板生产工艺对产品质量的影响[J].林业科技通讯,2000(6):4-6.

[10]中国林业科学研究院木材工业研究所.胶合板GB/T 9846-2004[S].北京:中国标准出版社.2004.

[11]陈家豪,丁思统,蔡贤如,等.林业应用数理统计[M].大连:大连海运学院出版社,1992.6

[12]中国林业科学研究院木材工业研究所.混凝土模板用胶合板GB/T17656-2008[S].北京:中国标准出版社,2008.

责任编辑/叶忠华

Plywood Production Technique by Using PF Glue with Filler of Chinese-fir Bark

Zhang Shixun

(Fujian Hongsheng Forestry Co.Ltd,Youxi,Fujian 365100,China)

TS653.3

:A

:1003-4382(2015)08-0027-04

2015-5-20

:2015-7-6

张是勋(1973-),男,福建尤溪人,工程师,主要从事木材加工研究。