一种片上模拟发动机转速信号的方法*

蔡佳超王贵勇余苧仕胡海龙(昆明理工大学云南省内燃机重点实验室云南昆明650500)

·振动·噪声·

一种片上模拟发动机转速信号的方法*

蔡佳超王贵勇余苧仕胡海龙

(昆明理工大学云南省内燃机重点实验室云南昆明650500)

针对传统模拟的发动机转速信号不能渐变、实时性不强、同步精度不高、信号盘齿数不可调、硬件开发复杂等问题,提出采用简单模块化的软件设计方法。将旋转可调的电压信息转化成发动机的模拟转速信号,两路模拟信号使用同一个基定时器,通过改变程序中的参数满足不同的信号盘特点,无需借助外部转速模拟系统或发动机真实转速信号的输入直接就能有效地满足发动机ECU系统的开发。基于TC1728的仿真结果表明:该方法灵活可靠,通用性、真实性和实时性强,模拟出来的转速信号完全同步,台架试验结果验证了仿真结果的有效性。

发动机ECU转速模拟片上

引言

在发动机电子控制单元ECU(Electronic Control Unit)开发中,曲轴和凸轮轴信号是整个ECU工作时序的基础,它关系到发动机转速的测量、判缸、喷油和点火等事件的精确控制。在ECU开发过程中,若使用来自真实的发动机的信号,则不便于控制程序的离线测试与开发,同时实现成本也很高。市场上已有一些可以产生此类信号的成熟产品[1],王孝等人[2]也研究设计了模拟转速信号发生器,但是价格昂贵而且不方便ECU的开发;朱澄、田飞和张永光等人[3-5]通过复杂的模型设计和硬件或是软件算法来实现,这类系统设计复杂、同步精度不高且开发周期长;马志磊、章健勇和朱澄等人[6-8]仿真的模拟信号在调试时突变或者渐变响应的速度不快,不能真实地模拟发动机的转速信号。

针对以上存在的不足,本文采用简单模块化的软件设计思想,通过快速采样模式,快速真实地模拟渐变的发动机转速,最后在开发板上调试与台架试验对比验证。在发动机ECU开发中直接在ECU开发板上产生转速模拟信号,并提供给ECU开发和验证使用,这对简化开发流程,缩短开发周期,节约开发成本具有重要意义。

1 发动机转速信号描述

发动机转速信号包括曲轴信号及凸轮轴信号,这两个信号是发动机ECU中最主要的两个输入信号。曲轴信号盘与凸轮轴信号盘的外圆上都加工有刻度均匀的凹齿或凸齿,当传感器感知有齿通过时,则输出相应的模拟或数字信号,即曲轴及凸轮轴信号。

为了利用转速信号判别发动机的工作位置,在曲轴和凸轮轴的信号盘上加工有标记齿,当检测到曲轴和凸轮轴信号盘的标记齿时可以组合形成独特的标记号,以此来确定发动机所处的工作位置,这种判缸的方法能将判缸周期缩减到360°之内[9]。此外,倍频后的曲轴信号可以用来计算发动机的转速和喷油提前角。

2 发动机转速信号模拟系统设计

2.1设计原则

发动机转速信号模拟系统的设计应具有灵活性、真实性、实用性。灵活性是指当曲轴和凸轮轴的信号盘标记齿改变时,软件设计上能够随之很容易地修改相应的参数达到所需要的转速信号输出。真实性是指能够输出渐变的发动机转速信号,且模拟出来的曲轴和凸轮轴信号要同步。实用性是指模拟的系统方便简单,以降低ECU开发的成本。

2.2系统设计

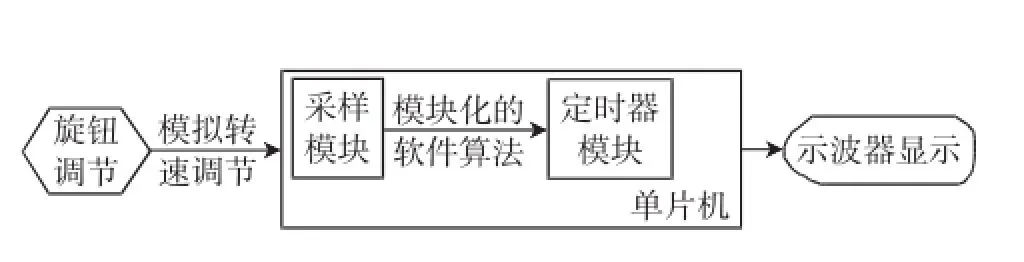

系统的设计框图如图1所示。利用微控制器的快速采样模块与定时比较器模块,结合模块化的软件算法。外部旋转采样电压,即模拟油门踏板的位置,在采样中断程序中通过一定的算法将采集到的模拟电压按比例转化成实时的转速信号值,最后将该值赋给定时比较器,模拟生成同步的曲轴与凸轮轴PWM信号。其中,可在定时比较器中断程序中按照转速信号盘的参数修改相应的程序参数就能模拟产生出所需的同步转速信号。

图1 系统总设计框图

2.3软件设计

系统的软件设计流程图如图2所示,在快速采样模块和定时比较器模块的中断中添加相应的程序来模拟产生信号盘可变的同步转速PWM信号。

图2 系统软件设计流程图

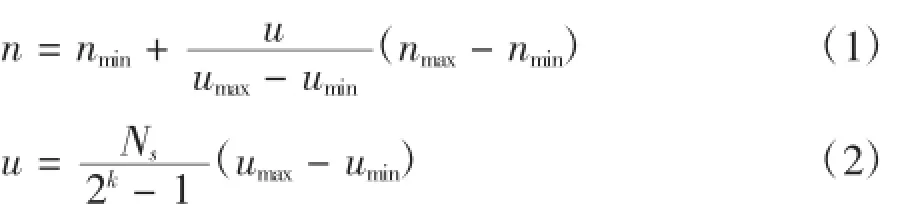

在快速采样中断程序中:根据有无采样数据的更新来转化计算实时的发动机转速信号值,转化公式为:

其中:nmin为模拟的最小转速(r/min)、nmax为模拟的最大转速(r/min)、umin为采样的最小电压(V)、umax为采样的最大电压(V)、u为旋钮电压(V)、Ns为采样电压的数字量、k为采样单元的分辨率。

在定时比较器中断程序中:根据调用在快速采样中断程序中实时转换的转速n来进行修改定时比较器的值,根据曲轴信号盘和凸轮轴信号盘的物理装配关系及其结构来确定在哪一个相位同步输出齿盘结构为K+L的凸轮轴同步转速模拟信号。其中K为凸轮轴信号盘正常齿的个数,L为凸轮轴信号盘多齿的个数。

曲轴和凸轮轴信号周期的算法为:

其中:N为当曲轴信号盘无缺齿时的总齿数、M为曲轴信号盘缺齿数、Tcrk_nor为曲轴信号盘有缺齿时每一个正常齿的周期(us)、Tcrk_mis为曲轴信号盘缺齿的周期(us)、Tcam_mul为凸轮轴信号盘每一个正常齿的周期(us)、Tcam_mul为凸轮轴信号盘多齿的周期(us)。

3 模拟仿真及结果分析

3.1模拟信号的物理同步关系分析

以某型号四缸高压共轨柴油机ECU的开发需求为例,其曲轴及凸轮轴的信号物理同步关系如图3所示,曲轴信号盘的结构为60-2,凸轮轴信号盘的结构为4+1。曲轴信号盘的物理安装位置是以缺齿后的第一个下降沿为基准,确定φgap=108°为第一缸上止点TDC1;凸轮轴信号盘的物理安装位置是以TDC1为基准,确定φgap=60°为凸轮轴信号盘多齿前第一个正常齿的下降沿。

3.2硬件设计

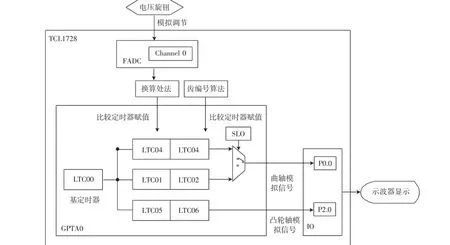

选用英飞凌公司的TC1728作为控制芯片。TC1728包含两个差分输入通道的快速模数转换器(Fast Analog to Digital Converter,FADC),因此可以进行高频率信号的采样,每个差分输入通道都可用作单端输入且支持偏移校准,有定时器模式和触发转换模式;通用定时器阵列模块(General Purpose Timer Array 0,GPTA0)提供一组定时、比较、捕获,且可灵活级联组合构成信号测量和信号产生的局部定时器单元(Local Timer Cells,LTC)和全局定时器单元(Global Timer Cells,GTC)[10]。系统的硬件设计如图4所示。

使用定时器模块GPTA0的7个局部定时器LTC模拟产生曲轴和凸轮轴PWM信号:

图3 模拟信号的物理同步关系图

图4 TC1728硬件设计框图

1)LTC03为模拟曲轴信号盘的正常齿周期、LTC04为模拟曲轴信号盘的正常齿占空比,其为一组;

2)LTC01为模拟曲轴信号盘的缺齿周期、LTC02为模拟曲轴信号盘的缺齿占空比,其为一组;

3)SLO是时间基定时器LTC00的一个控制位,置1或置0来选择模拟产生曲轴信号盘的正常齿和缺齿信号;

4)LTC05为模拟凸轮轴信号盘的正常齿周期、LTC06为模拟凸轮轴信号盘的占空比,其为一组。

使用了同一个时间基定时器LTC00以及凸轮轴的正常齿信号与多齿信号的位置是在程序中根据曲轴的齿编号决定,所以模拟出来的发动机转速信号会完全同步。使用快速采样模块FADC的通道0来中断换算转速,FADC有极高的转化速率,转化时间为21个fFADC时钟周期,接入的转化范围为0~3.3V,分辨率为10位;使用2个通用IO口作为模拟转速信号输出接口,连接示波器,用来观察输出信号的正确与否。

在台架试验中,可以把输出的转速模拟信号引入GPTA0模块中的占空比测量单元(Duty Cycle Measurement Cells,DCM),当检测到曲轴和凸轮轴信号盘的标记齿时,可以组合形成独特的标记号,实现判缸功能。还可以将模拟的曲轴信号引入GPTA0模块中的数字锁相环单元(A Digital Phase Locked Loop cell,PLL)实现倍频,以此可以计算出喷油提前角和发动机转速。

图5 转速为2 770 r/min时的凸轮轴和曲轴信号PWM

图6 转速从800 r/min渐变到900 r/min时的凸轮轴和曲轴信号PWM

图7 转速从800 r/min渐变到900 r/min时放大的凸轮轴和曲轴信号PWM

3.3仿真结果及分析

模拟的发动机转速范围为0~5 000 r/min,该范围符合该型号高压共轨柴油机的实际工作转速范围。图5所示为当转速为2 770 r/min时在开发板上模拟的凸轮轴和曲轴PWM信号。图6为在开发板上模拟的转速从800 r/min渐变到900 r/min时的凸轮轴和曲轴PWM信号。图7为在开发板上模拟的转速从800 r/min渐变到900 r/min时放大的凸轮轴和曲轴PWM信号。

分析图5至图7可知,该开发系统能够灵活真实地模拟渐变的发动机转速。当停止旋转电压旋钮时,图5所示为瞬时转速为2 770 r/min时的凸轮轴和曲轴信号PWM;当连续旋转电压旋钮时,图6所示为瞬时转速从800 r/min渐变到900 r/min时的凸轮轴和曲轴信号PWM。

从图6可以看出:随着转速的增加,曲轴和凸轮轴信号PWM周期越来越小,即符合发动机实际工作中凸轮轴和曲轴每一齿转过的时间随着转速的增加而减小这一规律。从图7中也可以看出:相邻两个曲轴信号齿所转过的时间随着转速的增加而减小,图7左图中两光标之间的间隔为其中一个曲轴信号齿的周期1.2 ms,图7右图中两光标之间的间隔为其下一个相邻的曲轴信号齿的周期1.1 ms。从图7上光标的位置可知,曲轴和凸轮轴信号PWM完全同步。

图8 判缸结果图

4 实验及结果分析

所做试验过程为发动机从启动到稳定怠速过程,将模拟的0~800r/min快速渐变的曲轴和凸轮轴信号作为真实的发动机转速信号引入已下载有判缸和喷油的底层代码的TC1728开发板中,开发板接线与四个喷油器线束连接,该型号发动机各缸喷油顺序为1—3—4—2。调试后产生的判缸结果如图8所示。

上图8中,随着时间的增加,发动机转速增大,判缸结果波形越来越密集,且判缸结果完全正确,没有误判,开发的转速信号能够有效可靠地满足ECU的开发。

5 结论

1)通过仿真与台架试验结果可知:模拟的曲轴与凸轮轴PWM信号和判缸结果波形随着转速的提高而变密集,该模拟方法能够快速真实地模拟输出发动机各种工况下渐变的转速信号,且信号完全同步。

2)采用模块化的软件设计方法,将旋转可调的电压信息转化成发动机的模拟转速信号。软件算法简单灵活,硬件资源利用少,真实性与通用性强。

3)无需借助外部的转速模拟系统或发动机真实的转速信号输入就能够直接有效可靠地满足ECU系统的开发,简化了开发流程,缩短了开发周期,降低了开发成本,性价比高,实用性强。

1Cebi A,Guvenc I,Demirci M,et a1.A low cost,portable engine electronic control unit hardware-in-the-loop test system[C].Proceedings of the 2005 IEEE International SymposiumonIndustrialElectronics,Dubrovnik,Croatia:IEEE,2005:293-298

2王孝,焦玉琴,郁国军.智能柴油机曲轴与凸轮转速信号发生器设计[J].铁道机车车辆,2011,31(S):226-229

3朱澄,龚依民,陈志超.汽车发动机曲轴和凸轮轴信号及汽缸压力信号模拟系统[J].自动化技术与应用,2005,24 (6):67-69,77

4田飞,王贵勇,赵应兵,等.电控柴油机曲轴与凸轮轴同步脉冲信号模拟[J].信息与电子工程,2012,10(5):643-647

5张永光,吴锋,方正,等.发动机HILS系统中曲轴转速与凸轮相位信号模拟[J].浙江大学学报(工学版),2011,45(7):1221-1226

6马志磊.基于英飞凌的高压共轨柴油机底层驱动策略研究[D].昆明:昆明理工大学,2013

7章健勇,陈林,位正,等.基于Atmega 88的发动机转速模拟系统设计[J].电子技术应用,2008(2):42-44

8朱澄,龚依民,陈志超.基于单片机的发动机信号生成系统[J].自动化与仪器仪表,2005(4):46-48

9王贵勇,申立中,徐劲松,等.高压共轨柴油机判缸传感器信号配置研究[J].内燃机工程,2011,32(6):58-62

10Infineon Corporation.TC1728 32-Bit single-chip microcontroller user's manual[EB/OL].http://www.infineon.com/ dgdl/TC1728_UM_V1.0.pdf?fileId=db3a304334c41e910134c 736bded3049

A Method of Simulating Engine Speed Signals On Chip

Cai Jiachao,Wang Guiyong,Yu Ningshi,Hu Hailong

Yunnan Key Laboratory of IC Engine,Kunming University of Science and Technology (Kunming,Yunnan,650500,China)

Aiming at the problems that the engine speed signals simulator cannot gradually changed realtime,synchronous precision was low,signal plates of teeth were unadjustable and hardware development was complex in traditional ways.The method of using a simple modular software idea was proposed,which through transforming the adjustable voltage information into the simulation of engine speed signals that using the same base timer and meet the different signal plates characteristics by changing the program parameters,without inputting signals from external engine speed signal simulator system or real engine speed,which were convenient and effective to satisfy the development of engine ECU system.The simulation results based on the TC1728 showed that the proposed one was fully synchronous,more generality,more flexible and more reliable,compared with the traditional method,the bench test results verified the validity of the simulation results.

Engine,ECU,Speed simulation,On chip

TK411+.29

A

2095-8234(2015)06-0071-05

国家自然科学基金项目(61164008)。

蔡佳超(1990-),男,硕士研究生,主要研究方向为发动机底层驱动。

(2015-09-07)