纬向弓曲率对蒙皮膜材力学性能影响的试验分析

王利钢,陈务军,高成军

(上海交通大学 空间结构研究中心,上海 200240)

纬向弓曲率对蒙皮膜材力学性能影响的试验分析

王利钢,陈务军,高成军

(上海交通大学 空间结构研究中心,上海 200240)

用纬向弓曲率描述全新飞艇蒙皮膜材OP11-1000的编织情况,并将样本分成两个研究区域.通过单轴拉伸试验,得到各区域经、纬向试件强力以及3个应力阶段的弹性模量,讨论了纬向弓曲率对经、纬向试件不同力学参数的影响.通过低周单轴循环拉伸试验,得到不同周期下各区域经、纬向试件的弹性模量、棘轮应变和滞回环面积.分析结果表明,各循环力学参数均在第2次循环的变化最大,在3次循环加载后趋于稳定.两个区域经向试件的各参数一致,纬向试件的各参数因纬向弓曲率不同而差异明显.研究结果对飞艇结构设计分析、蒙皮裁切和制作工艺具有重要参考价值.

蒙皮膜材;纬向弓曲率;棘轮应变;滞回环面积

飞艇蒙皮膜材是以平纹织物为基布,热塑性聚合物为涂层的膜结构织物[1].作为飞艇主体结构材料,飞艇蒙皮膜材的物理性能(面密度、阻氦率等)和力学性能(抗拉强力、弹性模量等)直接影响飞艇的应用效能[2-4].国内外针对飞艇蒙皮膜材的力学性能进行了诸多研究.文献[5-6]对飞艇膜材的抗拉撕裂性能、耐候性和开孔加强方式等方面进行了研究.文献[7]研究了膜材的抗裂性能和顶破性能,讨论了撕裂承载力与切口宽度的关系.文献[8]对飞艇膜材进行了单轴拉伸、循环拉伸和徐变试验,得到了膜材单轴力学性能参数.文献[9]研究了浮空器蒙皮膜材的单双轴拉伸力学性能与弹性常数,得到了不同应力比下的耦合弹性模量.

现有研究对蒙皮膜材单轴抗拉强力和弹性模量涉及较多,但较少探究纬向弓曲率对膜材性能的影响.本文对最新研制的工业级飞艇蒙皮膜材OP11-1000进行了单轴拉伸和低周单轴循环试验,得到了试件的单轴抗拉强力和弹性模量,以及各循环周期弹性模量、棘轮应变、滞回环面积等力学参数,研究纬向弓曲率对经、纬向试件的力学性能的影响.

1 试验材料

蒙皮膜材OP11-1000以聚乙烯(PE)为基布,聚氟乙烯(PVF)为涂层,面密度为167 g/m2,厚度为0.3 mm.膜材样品幅宽为1.4 m.纬向弓曲率是实现结构精确计算的重要参数[10].在经向相距300 mm以上的区域描绘出5条纬向纱线,测量最大弓曲差(maximum distorted distance).最大弓曲差的平均值与幅宽的比值即为纬向弓曲率,试验样品纬向弓曲率为3.6%.

将膜材样品分为两个区域:幅宽中心线附近,纬向纱线不规则弓曲,记为弓曲段;靠近布边,纬向纱线垂直经向,记为平直段.试件制作一般以随机性和避开纱线编织缺陷为原则,考虑工程中不可避免会用到弓曲段膜材,所以以弓曲段为试验主要对象.

2 单轴拉伸试验

2.1试验方法

膜材单轴拉伸试验一般采用夹具直接夹持试件两端.文献[10]使用缠绕式夹持,防止试件在夹具附近被破坏.本试验对试件分别采用两种夹持方式,即直接夹持和缠绕式夹持.单轴拉伸试验和单轴循环试验均采用Zwick/Roell Z100型试验机,应变均由BTC-EXMACRO型引伸仪采集.试验拉伸速率为100 mm/min,预拉力为5 N,温度为(25±1)℃,相对湿度为(60±3)%.

2.2试件制作与分组

试件均为长条形.在弓曲段中心线位置裁剪经、纬向试件,其中缠绕式试件长度为(300±1)mm,记为A和B两组,直接夹持式试件长度为(200±1)mm,分别记为C和D两组.平直段宽度有限,在此区域裁剪直接夹持的经、纬向试件,记为E和F两组.为比较不同纬向弓曲率的影响,在距离弓曲段中心线一侧约100 mm区域,裁剪直接夹持式纬向试件,记为G组.每组各有4条试件,有效段长度为(100±5)mm,宽度为(30±0.5)mm.裁剪符合随机性原则,尽量保证夹持端纬向弓曲率一致.试件有效段的纬向弓曲率和整卷膜材有所区别,B和D组为9.5%,F组为0%,G组为7%.

经向试件在受力方向的平均纱线数量为27根.纬向试件在受力方向的平均纱线数量为26根.通过纬向弓曲率可以计算出有效段纱线的贯穿率y,计算式为

y= (w-x×l)/w

(1)

其中:x,w和l分别为纬向弓曲率、试件宽度和有效段长度.B和D组中在有效段完全贯穿的纱线数为18根,贯穿率为69.2%,而由式(1)计算的贯穿率为68.3%,表明纬向弓曲率和贯穿率可以相互表示.如果扩展纬向弓曲率的描述范围,膜材经向纱线的弓曲率为0.

2.3试验结果

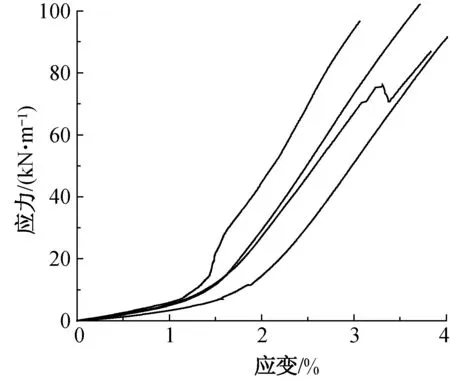

除A组外,其余各组试验中试件均在夹具处遭破坏.A组测得的强力应为试件实际单向抗拉强力.A和B组的应力-应变曲线如图1所示.由图1可知,A组中各条曲线偏差很大,是因为试件与缠绕夹具的摩擦和试件初始的松紧程度不同,各试件在初始加载时应力随应变的增长率有所差异;B组中曲线粗糙且斜率偏差较大,是因为各弓曲纱线受力不同,各纱线与缠绕夹具之间出现不同程度的滑移.A和B组中均出现曲线折线式增长,是因为试件中部分纱线退出工作,而引伸仪跟踪的纱线继续承受荷载而变形.

(a) A组

(b) B组图1 单轴拉伸A和B组应力-应变曲线Fig.1 Stress-strain curves of uniaxial tensile test A and B

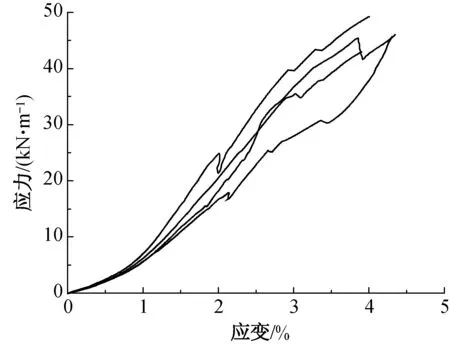

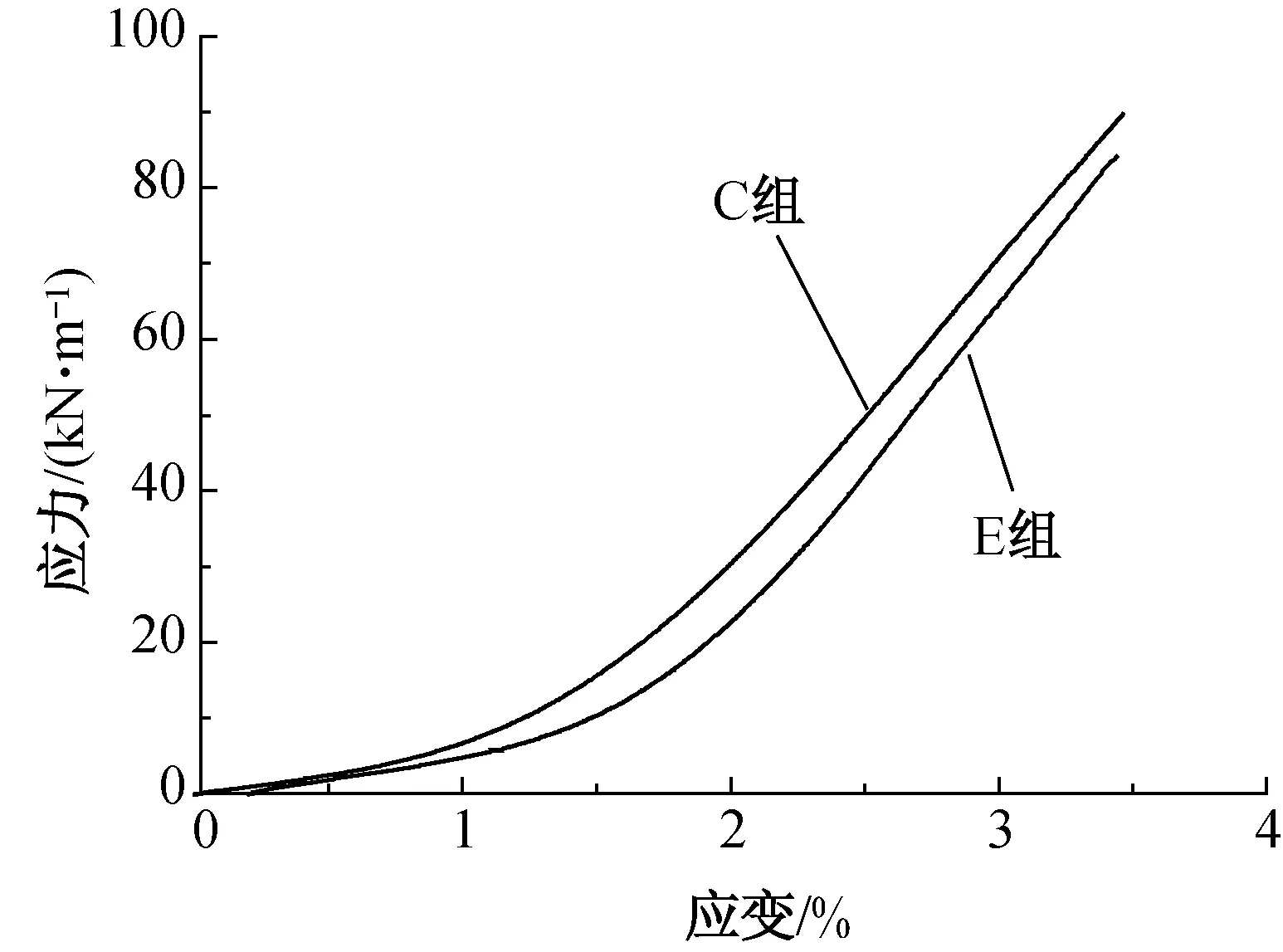

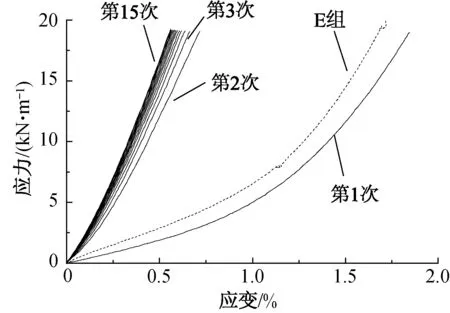

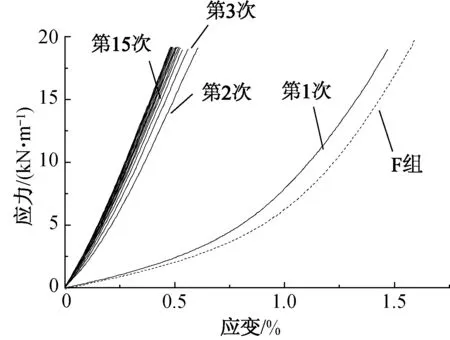

C~G各组每条试件曲线相对重合,对各组的4条曲线拟合,分别得到各组的应力-应变拟合曲线,如图2所示.图2中E和G组曲线向右偏移0.2%,图2(b)中3组曲线在应力小于10 kN/m时重合性较好,D和G两组在应力大于10 kN/m后变化比较平缓,纬向弓曲率的影响开始显现.

(a) 经向

(b) 纬向图2 单轴拉伸应力应变拟合曲线Fig.2 Stress-strain fitting curves of uniaxial tensile test

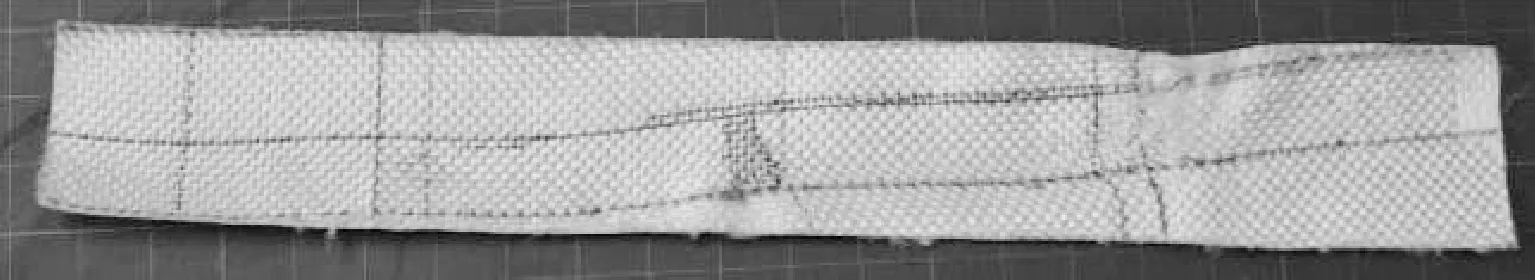

弓曲段纬向试件在单轴拉伸时,纱线从弓曲状态到拉紧,不同纱线伸长量不同,沿纱线方向相互间有错位移动,涂层也随之变形,形成明显的棱形褶皱,破坏情况如图3所示.

(a) 正面

(b) 反面图3 弓曲段纬向试件破坏情况Fig.3 Failure of filling specimen in the bow and bias area

2.3.1单轴抗拉强力

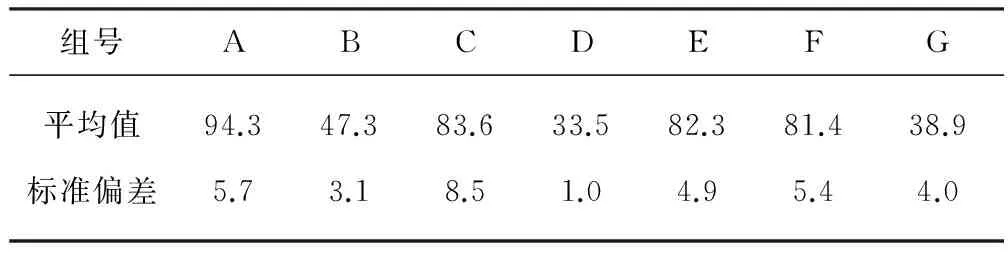

各组试件单轴抗拉强力如表1所示.由表1可知,C组强力平均值是A组的88.7%,D组强力平均值是B组的70.8%.由于楔形夹具夹持力随拉力的增加而变大,D组试件的纱线弓曲,夹具和膜材交接处有剪切效应,使膜材强力的削弱更明显.E组强力平均值与C组接近,表明不同区域经向试件差异不大.C,E和F组结果相近,表明当纬向弓曲率为0时,该膜材强力和纱线数成正比.

表1 A~G组抗拉强力Table 1 Tensile strength of group A~G kN/m

按A组与C组的比值换算,F组的实际强力为91.8 kN/m.B组的强力均值为F组实际强力的51.5%,此比值比B组纱线贯穿率(69.2%)小,说明纱线弓曲削弱试件强力,这不仅是因为纱线贯穿率小,而且与纱线不规则弓曲形成的剪切效应有关,在工程中要注意这类问题.由表1中D,F和G组抗拉强力的变化情况可知,纬向弓曲率越大,对抗拉强力的削弱越明显.

2.3.2弹性模量

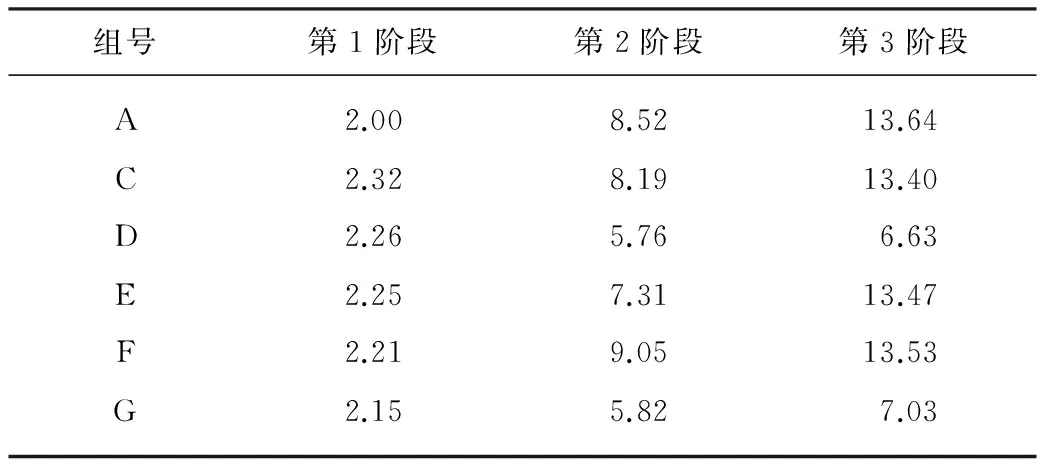

分别将A~G组的每条曲线分成3阶段取弹性模量[11],所对应的应力范围分别为0~10 kN/m、 10~ 20 kN/m以及20 kN/m到破坏.用最小二乘法拟合各阶段曲线,得到曲线3阶段的弹性模量如表2所示.由于B组数据波动比较大,故不计算其弹性模量.

表2 7组试验弹性模量Table 2 Elastic modulus of 7 groups GPa

由表2可知,在第1阶段,各组弹性模量为2.00~ 2.32 GPa,经、纬向差异不大,在此阶段纱线和涂层共同参与受载,纱线的编织情况对试件受载过程影响不大.在第2阶段,纱线逐渐被拉紧,承受大部分荷载,经向弹性模量为7.31~8.52 GPa.在应力大于20 kN/m以后的第3阶段,各组试件应力- 应变曲线线性特征明显,经向3组和F组的弹性模量均值为13.5 GPa,表明纬向弓曲率为0的试件在此阶段主要由基布受力,弹性模量基本反映了基布的弹性模量.弓曲段D和G组弹性模量均值均比其他组小,第2和第3阶段弹性模量反映基布纱线在受载时沿纱线方向相互错位移动和涂层变形时的弹性模量.G组在后两个阶段中由于纬向弓曲率相对较小,相互错位移动和涂层变形小,所以弹性模量相对要大一些.

平直段经向和弓曲段经向弹性模量一致,说明膜材经向试件差异不大.而F组的第2与第3阶段弹性模量比其他各组都要大,这是由于弓曲段纬向纱线弓曲使平直段纬向纱线预先拉直,屈曲程度比经向纱线小,其原因与基布编织和涂层加工有关[12-13].

3 低周单轴循环拉伸试验

3.1试验方式

按膜材经向抗拉强力的20%(约20 kN/m)作为单轴循环拉伸试验的应力上限,应力下限选择1 kN/m.试验循环加载15次,加载速度为10 mm/min.试验预拉力为1 N,温度为(25±2)℃,相对湿度为(60±3)%.因为应力上限低于抗拉强力,试件均直接夹持.

3.2试件制作与分组

试件尺寸参照单轴拉伸试验中直接夹持式试件尺寸.以C和D组裁剪方位和顺序相应裁剪循环试验试件,分别记为H~L组,每组各4条试件.其中H和J组分别为弓曲段和平直段的经向试件,I,K和L组为纬向试件,纬向弓曲率分别为9.5%,0%和7%.

3.3试验结果与分析

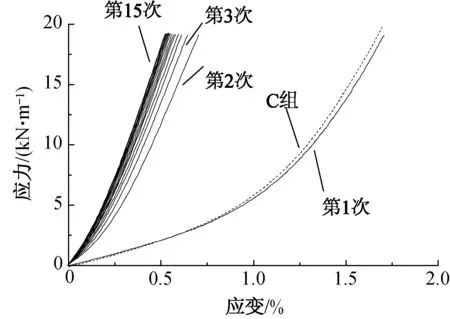

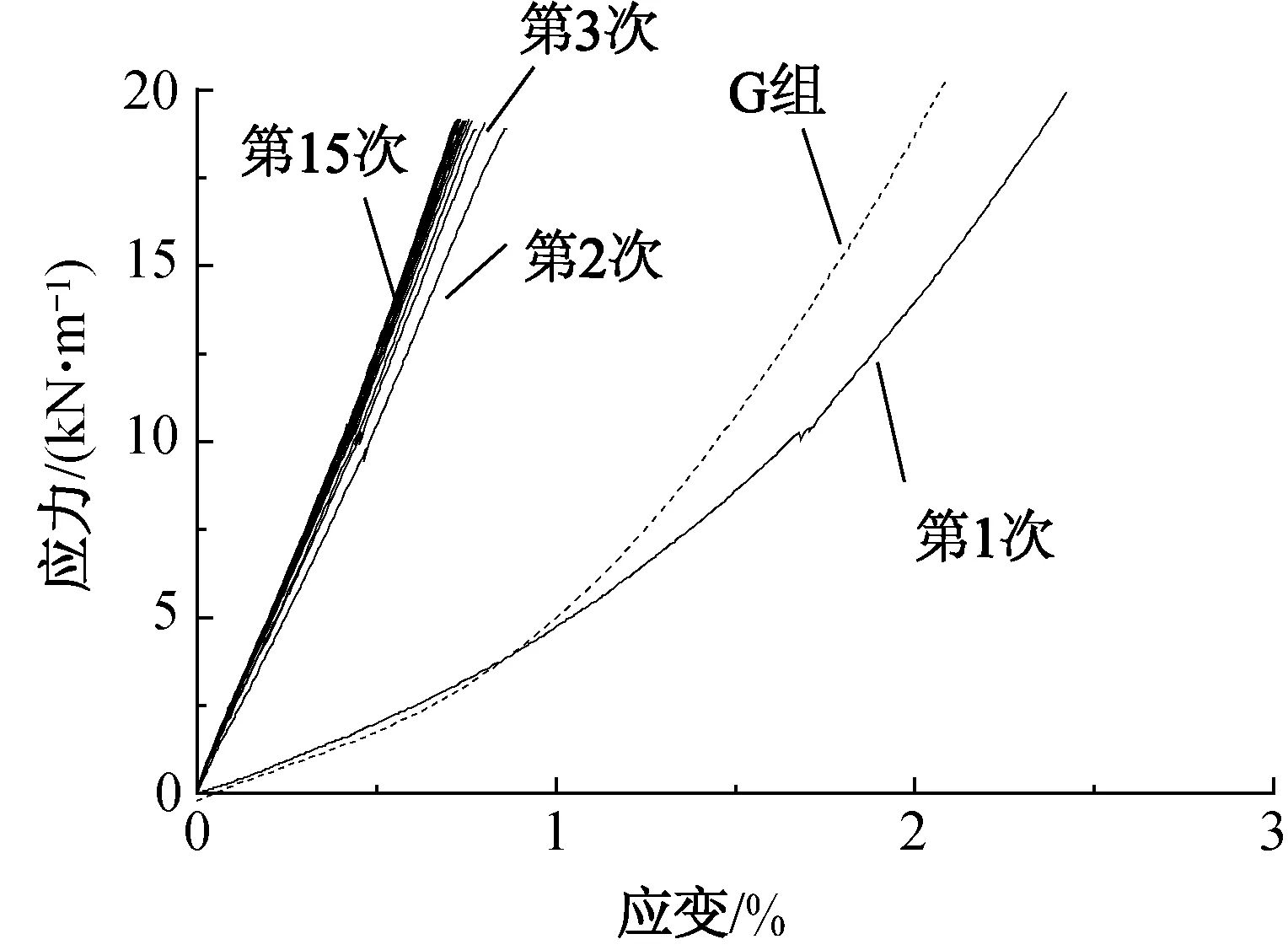

去除残余应变后的加载上升段应力-应变曲线如图4所示,虚线表示单轴拉伸试验0~20 kN/m应力范围内曲线.由图4可知,第1次加载上升段曲线和单轴拉伸曲线基本一致,非线性特征明显.从第2次加载开始,曲线非线性特征减弱,线性特征增强.随着循环次数的增加,曲线的斜率增加,相邻循环次数间的差异减小.

(a) H组

(b) I组

(c) J组

(d) K组

(e) L组图4 不同加载循环时应力-应变曲线Fig.4 Stress-strain curves with different cycle numbers

3.3.1弹性模量

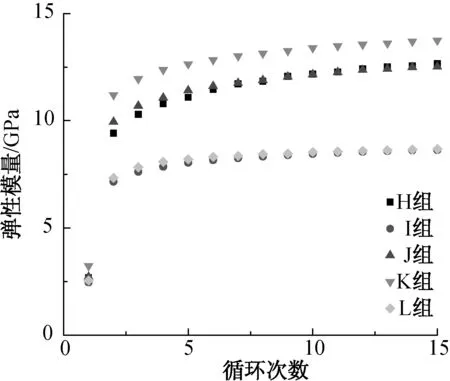

用直线拟合加载上升段曲线,得到每条试件不同循环次数下的弹性模量,每组4条试件的弹性模量取平均值,结果如图5所示.

图5 不同循环弹性模量Fig.5 Elastic modulus with different cycle numbers

由图5可知,H和J组数值相近,第15次的弹性模量值为12.7 GPa,说明样本各区域上裁剪的经向试件性能差异不大.K组各个循环次数的弹性模量都比经向试件大,第15次的弹性模量值约为13.7 GPa,原因与平直段单轴拉伸弹性模量较大的原因一致.I和L组弹性模量在各循环次数下都比其他组小,第15次弹性模量值分别为8.6和8.7 GPa.

以式(2)描述各测试指标(弹性模量、棘轮应变、滞回环面积)的变化率R,

(2)

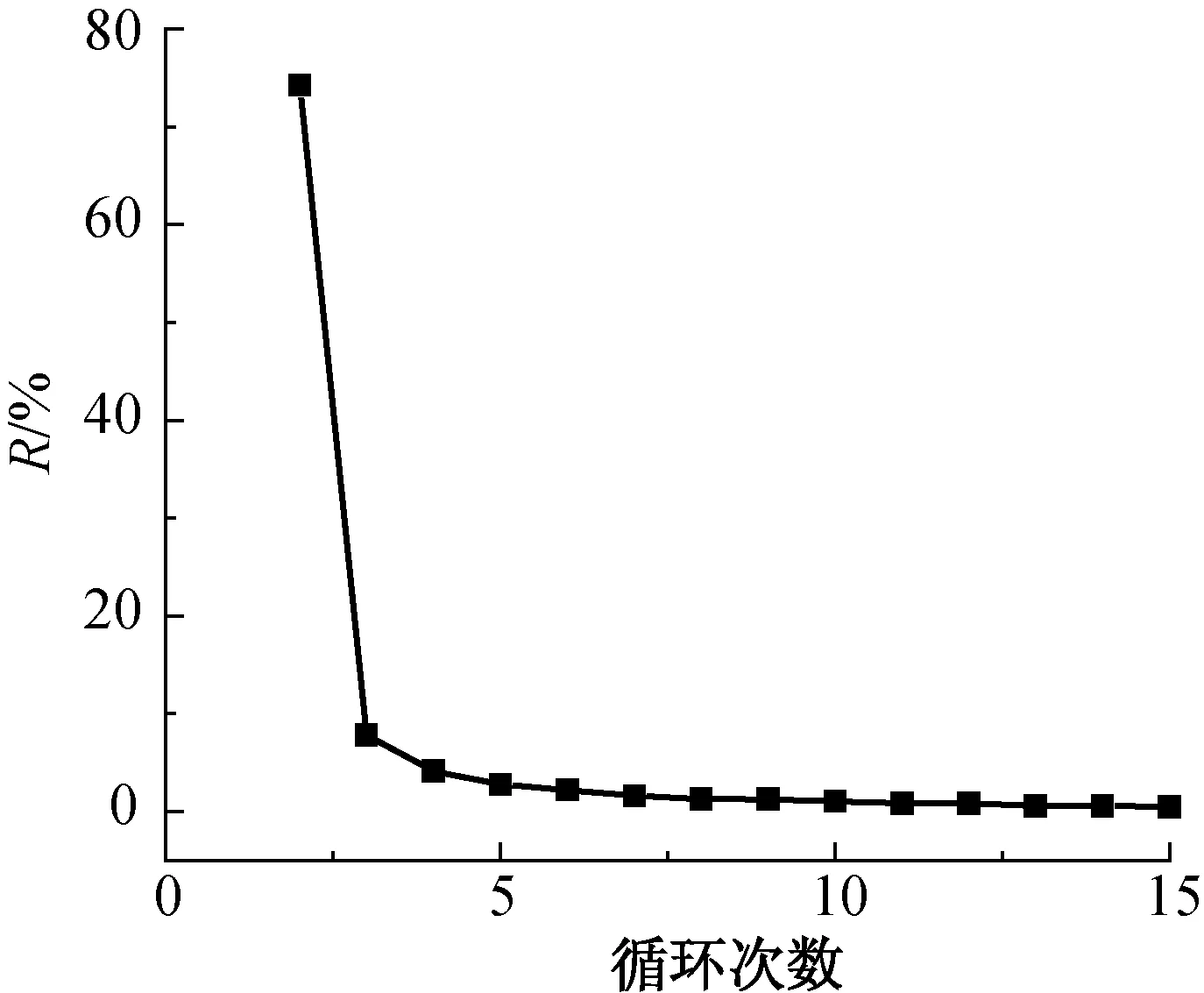

图6 不同循环弹性模量增加率Fig.6 Increment rate of elastic modulus with different cycle numbers

3.3.2棘轮应变

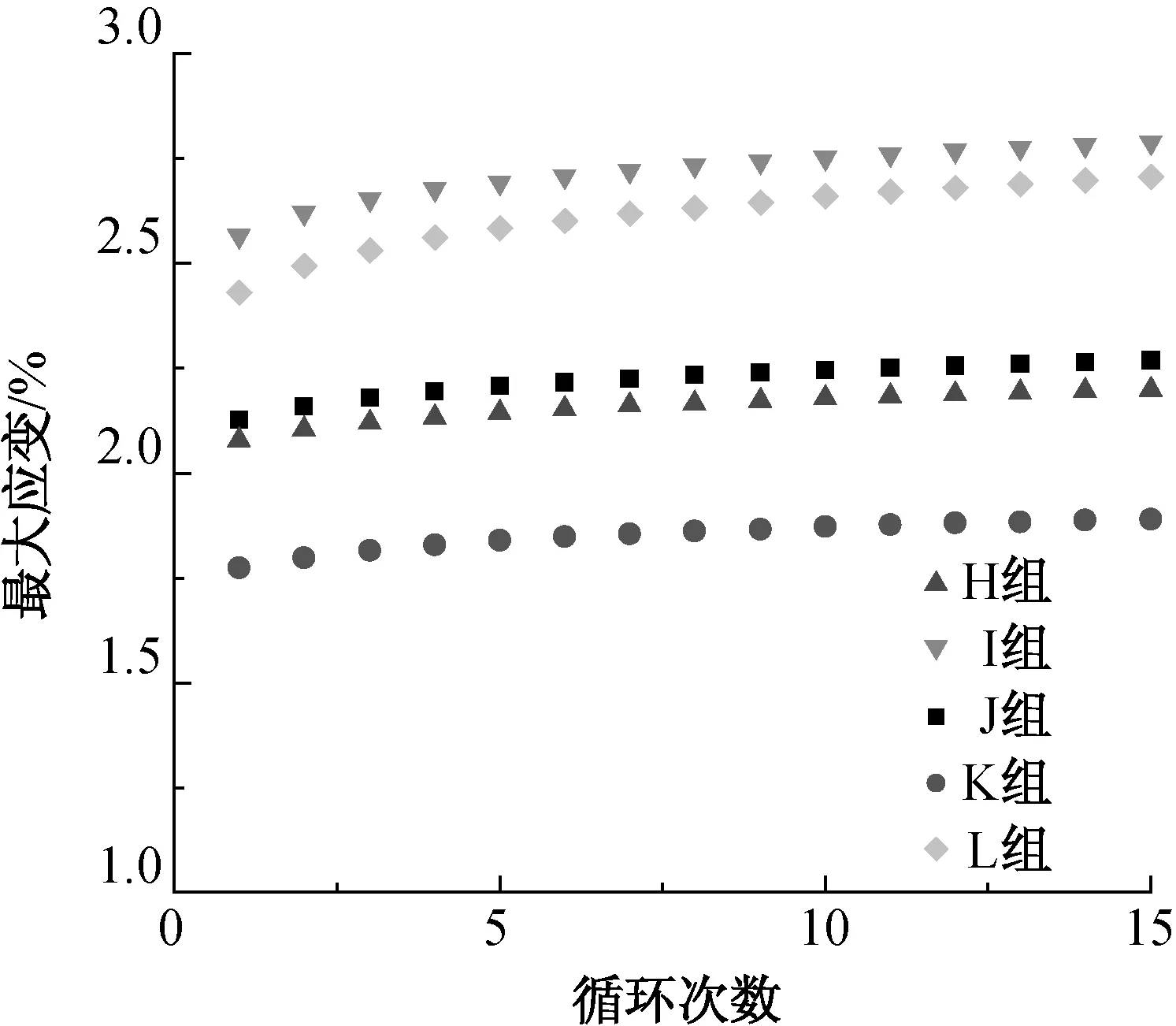

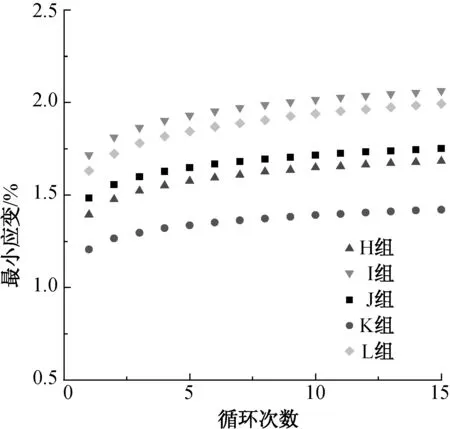

棘轮应变(ratcheting strain,ε)是指材料承受循环载荷而产生的渐进变形,影响结构的形状和受力等,是工程需要考虑的重要问题之一[14].提取每条试件不同循环次数下的棘轮应变,对每组4条试件的棘轮应变取平均值,结果如图7所示.由图7可知,H组的最大应变为2.08%~2.20%,最小应变为1.39%~1.68%.J组的应变数值与H组接近,相差不超过5%.相邻周期间最大应变差要比最小应变差小,因为最大应变由基布控制,而最小应变由涂层控制,每次循环产生的残余应变比基布的要大.

(a) 最大应变

(b) 最小应变图7 不同循环的最大应变和最小应变Fig.7 εmax and εmin with different cycle numbers

I和L组由于纱线弓曲,试件达到相同加载力时产生的变形大,相应的棘轮应变大.I组的最大应变为2.57%~2.79%,最小应变为1.72%~2.06%,L组的棘轮应变相比I组分别小3.8%和4.1%.K组纬向试件比经向试件应变都要小,最大应变为1.77%~1.89%,最小应变为1.21%~1.42%.弓曲段和平直段的纬向试件的棘轮应变差异很大,平直段最大应变接近弓曲段最小应变,这会造成工程结构不同部位的变形不同.

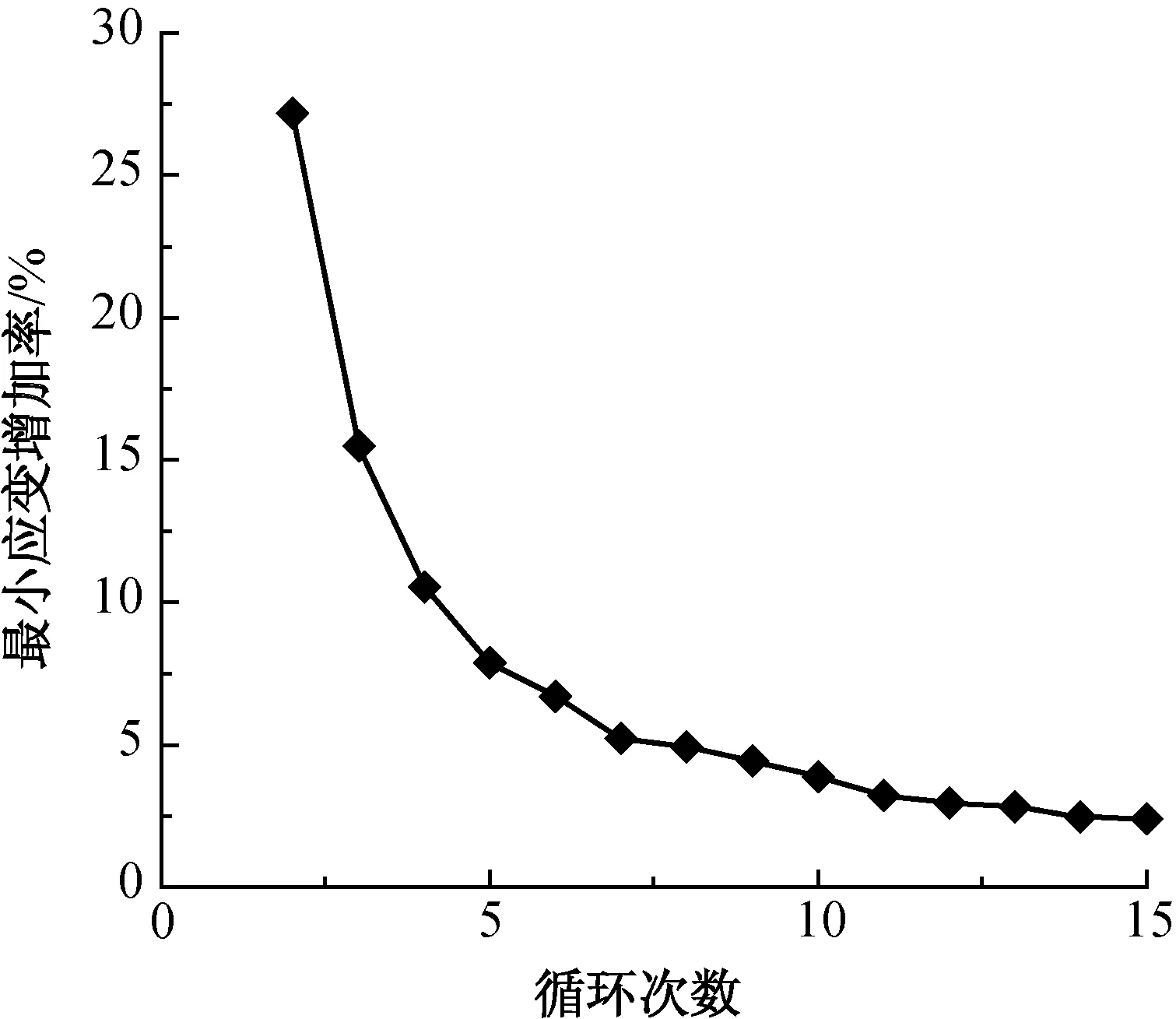

按式(2)计算的5组棘轮应变的增加率变化趋势一致,随循环次数增加逐渐减小.以增加率小于10%为稳定可接受范围,各组棘轮应变在加载3次后达到稳定.在相同周期下,5组的棘轮应变增加率的平均值如图8所示.

(a) 最大应变

(b) 最小应变图8 不同循环棘轮应变增加率Fig.8 Increment rate of ratcheting strain with different cycle numbers

3.3.3滞回环面积

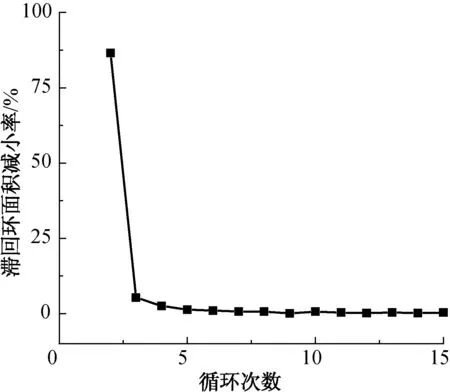

滞回环面积代表材料在一个循环加载下应力应变围成的面积,可以衡量材料的耗能等情况.各组在不同周期的平均滞回环面积如图9所示.由图9可知,H组第1次的滞回环面积为83.1(N·m)/m2(单位面积耗能),第2次和第15次分别为20和12(N·m)/m2.J组数值和H组接近.K组第1次滞回环面积为64.1(N·m)/m2,其他周期滞回环面积与经向的滞回环面积的比值约为85%.I组第1次滞回环面积135.9(N·m)/m2,是K组的两倍多,表明在弓曲段纬向纱线在循环受载时消耗的能量大,第2次和第15次分别为30.3 和14.7(N·m)/m2.L组滞回环面积总体上比I组的数值小,部分周期比I组大,可能与纬向弓曲率相差不大以及试验数据采集误差有关.按式(2)计算的各组滞回环面积减小率变化趋势一致,随循环次数的增加而变小,其中第2次的减小率大于80%,以10%为稳定可接受范围,各组滞回环面积在2次循环后趋于稳定.5组相同周期下滞回环面积减小率的平均值如图10所示.

图9 不同循环滞回环面积Fig.9 Hysteresis loop area with different cycle numbers

图10 不同循环滞回环面积减小率Fig.10 Decline rate of hysteresis loop area with different cycle numbers

4 结 语

本文对OP11-1000膜材进行了单轴拉伸和低周单轴循环试验.试验准备阶段用纬向弓曲率描述膜材编织质量,将样本主要划分为两个区域,提出了纬向弓曲率和纱线贯穿数的换算式.

单轴拉伸强度试验结果表明:(1)纬向弓曲率对经向的力学性能无影响,经向的抗拉强力均值为94.3 kN/m,在3个应力阶段,不同区域经向的弹性模量基本相同;(2)在第1应力阶段,各组弹性模量均在2.2 GPa左右,第2和第3阶段弓曲段纬向弹性模量明显比经向弹性模量小;(3)纬向弓曲率对纬向试件强力影响明显,弓曲段的纬向试件强力小于平直段纬向试件强力的47.8%,纬向弓曲率越大,纬向试件的强力和弹性模量越小.

单轴循环拉伸试验结果表明:(1)纬向弓曲率对经向的循环力学性能无影响,对纬向各参数影响很大,弹性模量相对变小,棘轮应变和滞回环面积相对变大;(2)各组试件的弹性模量和棘轮应变均随循环次数增加而增大,滞回环面积均随循环次数增加而减小,各力学参数的增幅随循环次数增加而减小,各参数均在第3次加载后趋于稳定.

实际工程中应该对膜材不同区域区别应用,或针对全幅宽试件展开试验得到各力学参数,同时改善蒙皮制备工艺,降低纬向弓曲率.本文研究结果对飞艇结构设计分析、蒙皮裁切和制作工艺具有重要参考价值.

[1] 窦宝峰,逄型召,王兆希,等.浮空器用柔性复合材料的力学性能[J].理化检验:物理分册,2009,45(12):740-747.

[2] 顾正铭.平流层飞艇蒙皮材料的研究[J].航天返回与遥感,2007,28(1):62-66.

[3] 刘卓峰,肖加余,王宇,等.芳纶基质飞艇气囊囊体材料的制备研究[J].高科技纤维与应用,2006,31(3):26-28,45.

[4] 甘晓华.飞艇技术概论[M].北京:国防工业出版社,2005:23-25.

[5] NAKADATE M,MAEKAWA S,KUROSE T,et al.Investigation of long term weathering characteristics on high strength and light weight envelope material zylon[C]// 11th AIAA Aviation Technology,Integration,and Operations (ATIO) Conference.Virginia Beach,USA: American Institute of Aeronautics and Astronautics,2011: 1-6.

[6] NAKADATE M,MAEKAWA S,MAEDA T,et al.Reinforcement of an opening for high strength and light weight envelope material zylon[C]// 18th AIAA Lighter-Than-Air Systems Technology Conference.Washington,USA,2009: 2853-2860.

[7] 王兆希,窦宝峰,逄型召.平流层浮空器用柔性复合材料的断裂性能[J].复合材料学报,2011,28(2):211-216.

[8] 高海健,陈务军,付功义.浮空器囊体膜材力学性能试验研究[J].空间结构,2010,16(1):57-64.

[9] 陈建稳,陈务军,赵兵.浮空器膜材循环拉伸力学性能及弹性常数研究[J].湖南大学学报:自然科学版,2013,40(6):40-46.

[10] MSAJ/M-03,Test methods for membrane materials (coated fabrics): Qualities and performances[S].Japan: Standard of the Membrane Structures Association of Japan,2003.

[11] 张营营,张其林,周传志,等.PTFE膜材的单向拉伸性能[J].建筑材料学报,2010,13(4):535-539.

[12] 宋浩,黄臣勇,王凯.新材料在2010年上海世博会挪威馆膜结构工程中的应用[J].空间结构,2011,17(3):80-85.

[13] 曹旭,高诚贤.PBO基质平流层飞艇蒙皮材料的制备研究[J].高科技纤维与应用,2009,34(4):37-42.

[14] CHEN X,HUI S.Ratcheting behavior of PTFE under cyclic compression [J].Polymer Testing,2005,24(7): 829-833.

Experimental Analysis of the Bow and Bias Filling Effect on the Mechanical Properties of Envelope Fabric

WANGLi-gang,CHENWu-jun,GAOCheng-jun

(Space Structures Research Center,Shanghai Jiaotong University,Shanghai 200240,China)

The woven situation of yarns of the new airship envelope fabric OP11-1000 was specified with the bow and bias filling,and the sample was divided into two areas.The warp and filling strength and elastic modulus in the three stress regions were obtained respectively from the uniaxial tension tests,and the bow and bias filling effect on the different mechanical parameters was discussed.The detailed experimental results which contained elastic modulus,ratcheting strain and hysteresis loop area at various cycle numbers were obtained respectively from the low cycle uniaxial tension tests.The experimental results showed that the differences of cyclic mechanical properties between the second cycle and first were the greatest,and all parameters tended stable after the third cyclic loading.The parameters of the warp specimen in two areas were obviously unanimously.However,the parameters of the filling specimen were different because of the bow and bias filling.These results provide reference for the airship structure design and analysis,cutting and processing technology of envelope fabric.

envelope fabric; bow and bias filling; ratcheting strain; hysteresis loop area

1671-0444(2015)02-0155-07

2014-02-17

国家自然科学基金资助项目(51278299)

王利钢(1989—),男,浙江杭州人,硕士研究生,研究方向为膜结构.E-mail: wangligang0809@163.com

陈务军(联系人),男,教授,E-mail: cwj@sjtu.edu.cn

V 254.1+1; V 274

A