浅谈镍铁冶炼烟气余热回收的效益

张良辰

(中国恩菲工程技术有限公司, 北京 100038)

浅谈镍铁冶炼烟气余热回收的效益

张良辰

(中国恩菲工程技术有限公司, 北京 100038)

针对某镍铁冶炼项目一期,介绍了冶炼烟气余热回收流程,回转窑及电炉烟气的回收过程以及余热回收产生的经济效益和环保效益。

烟气; 余热利用; 煤耗; 减排

0 前言

冶金企业属于耗能型企业,其能耗占全国耗能的10%左右,占工业部门能耗的15.25%[1]。2012年5月镍生铁实物量为45.74万t,居世界前列,但行业内长期存在的高耗能问题依然十分突出,单位产品能耗比国际先进水平高10%左右。在有色冶金的能耗结构中,有效热只占了32%,另有8%的热量随着炉体等散失掉,其余的60%都是有色冶金过程中的余热量。而这些余热量中烟气余热占的比例高达80%左右,由此可见回收有色冶金行业中的烟气余热对于降低有色冶金工业能耗有着重要意义[2],同时国家发改委制定的“十二五”经济社会发展指标中各类主要污染物排放总量要在“十一五”时期制定的约束性指标上再降低8%~10%[3]。因此,节能减排是冶金企业长期而艰巨的任务。余热回收将提高自身能源效率,降低单位能耗,减少能源浪费和利用废气排放,充分发挥烟气余热再利用技术符合我国循环经济发展政策。

1 项目镍铁冶炼系统简介

某项目一期设计规模为年产1.2万t金属镍(年产含镍16.5%的精炼镍合金72 727 t),设有φ4.2×38 m回转干燥窑2台、φ4.8×110 m预还原回转窑2台、36 000 kVA矿热电炉2台、精炼炉1台。收尘部分包括干燥收尘、回转窑收尘、电炉收尘、精炼收尘,采用余热回收的炉窑为回转窑及电炉。

2 回转窑及电炉烟气余热回收利用

2.1 回转窑及电炉余热回收流程

回转窑及电炉余热回收流程如图1。

图中粗实线处为余热利用部分图1 回转窑及电炉余热回收流程

2.2 回转窑烟气余热回收过程

回转窑烟气条件为:

送干燥窑烟气含尘浓度:13.62 g/Nm3;

送干燥窑烟气量:212 832 Nm3/h;

送干燥窑烟气温度:280 ℃;

送干燥窑烟气成分:CO26.929%,SO20.030%,O26.681%,H2O 32.377%,N253.983%。

从上述流程及烟气数据可以看出,回转窑经收尘后的烟气温度为280 ℃,可以直接加以利用。回转窑烟气先由旋风收尘器预收尘,再用收尘风机通过DN1800的烟气管道一对一的送往干燥窑,为了保证烟气在输送时热量不会大量损失,烟气管道及收尘设备全部进行保温处理,保温层厚度为100 mm,使回转窑的烟气余热能得到有效的利用,降低干燥窑工作时燃料消耗。

2.3 电炉烟气的烟气余热回收过程

电炉烟气条件(混风室出口)为:

烟气量38 934 Nm3/h·台;

烟气含尘:14.024 g/Nm3;

烟气温度:700 ℃;

烟气成分:CO27.150%;SO20.006%;O216.040%;H2O 3.530%;N273.274%。

我国冶金企业使用的烟气余热回收利用设备主要有管式换热器、片状管换热器、辐射式换热器、热管式换热器、余热锅炉及汽轮机发电装置。

由于此项目位于南方,电炉高温烟气量较少,用余热锅炉回收余热发电会受电炉系统运转的连续性及电力并网等条件限制,而且转化率相对较低,锅炉产生的蒸汽在此区域应用也非常有限,如在南方大部分地区常年气温较高,冬季无需采暖或采暖时间很短,蒸汽加热生活用水的需求量也很少;此外建设余热锅炉的投资和生产运营的费用远高于回收余热所产生的价值,因此不易采用。

对于热管式空气换热器,中小型企业安装使用的较多,回收的烟气余热90%用于生产。温度效率超过45%,热回收率一般在50%以上[1]。由于此设备及运行与余热锅炉相比简单,投资及运行费用低于回收余热产生的价值,因此较为适用该项目。换热器从布置形式上一般分为立式和卧式,考虑到该项目位于沿海区域会受台风影响,因此采用卧式布局的空气换热器。电炉由于烟气温度过高,出炉烟气约为1 000 ℃左右,热管换热器及烟气管道很难适应此温度。因此先将出炉的高温烟气兑入冷风,使之降到700 ℃再进入换热器进行预热回收。

电炉烟气进入换热器箱体,加热换热器热管中的空气。冷空气由1台185 kW的风机送入换热器,升温到400 ℃后再经过DN800的管道分别送往回转窑作为二次风及立式磨所需的热空气使用。同回转窑烟气余热利用一样,为了保证热风得到有效利用,管道也需要保温,其保温层厚度为100 mm。

电炉烟气回收的热效率:空气换热器将烟气温度从700 ℃降至200 ℃,同时将空气温度由30 ℃加热到400 ℃。700 ℃时混合烟气比热为1.432 kJ/m3·℃,200 ℃时混合烟气比热为1.351 kJ/m3·℃,30 ℃时空气比热为1.323 kJ/m3·℃,400 ℃时空气比热为1.356 kJ/m3·℃。空气换热器将烟气温度由700 ℃降至200 ℃左右需散去的热量为:

q=Q0[t1C1-(1+K)t2C2]+Q0Kt0C0=

38 934×[700×1.432-(1+0.05)×200×1.351]+

38 934×0.05×30×1.323=28 058 741 kJ/h

每千克标煤的发热值为29 306 kJ/kg,单台电炉每小时节约标煤量为957 kg。

3 余热回收经济效益

根据干燥窑热平衡计算,单台干燥窑不利用回转窑余热时煤粉消耗量为2.73 t/h,当利用回转窑余热时煤粉消耗量为1.6 t/h。回转窑有效工作时间7 200 h/a,每日3班,年作业率82.2%。每年节约标煤为:(2.73-1.60)×7 200=8 136 tce/a。

电炉为连续生产,有效工作时间7 200 h/a,每日3班,年作业率82.2%。则年节约能量折合标准煤:7 200×957=6 890 tce/a。

按2012年标煤加权平均到厂综合价格901元/tce计算[4],单台回转窑每年回收热量产生的经济效益为733万元;单台电炉每年回收热量产生的经济效益为621万元。此项目一期余热回收共产生的经济效益为:(733+621)×2=2 708万元。

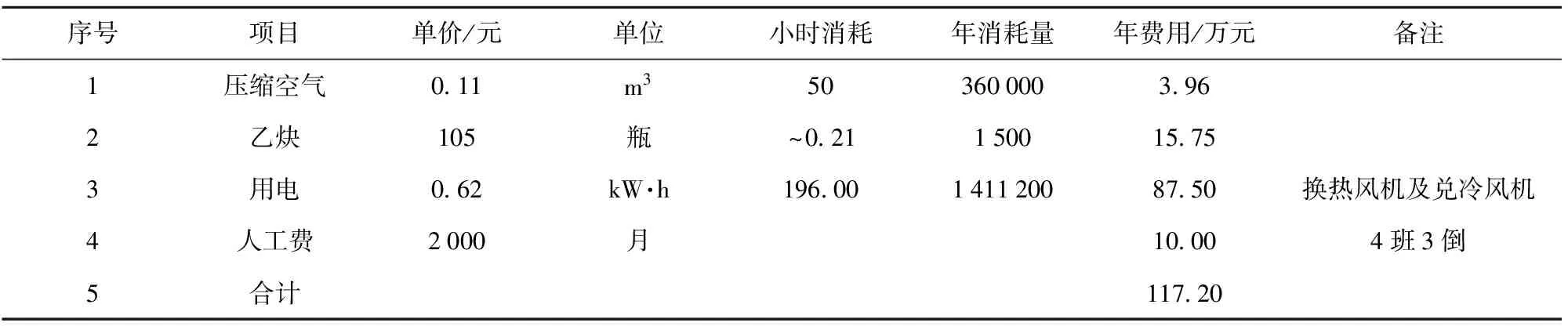

考虑换热器的运营成本(表1),不考虑设备投资,则每年产生的经济效益净值为2 708-117.2×2=2 473.6万元。

表1 单台换热器年运行成本(有效运行时间7 200 h/a)

4 余热回收环保效益

以燃烧煤炭的火力发电为参考,计算节电的减排效益。根据统计,每节约1 kW·h电,就相应节约了0.4 kgce,同时减少污染物排放CO20.997 kg、SO20.03 kg、NOx0.015 kg。因此折合每千克标煤减少CO22.492 5 kg、SO20.075 0 kg及NOx0.037 5 kg。根据上述数据估算出此项目的节能减排量见表2。

表2 项目节能减排表 单位:tce/a·台

5 结束语

通过上述分析可以看出,对冶炼系统的烟气余热加以利用,不考虑设备成本,此项目仅一期每年节能收益可达2 473.6万元,减排CO274 904 t/a;SO22 254 t/a,NOx1 126 t/a。设置烟气余热利用系统,可提高全厂热效率,降低燃料消耗及大气污染物排放,同时可带来良好的经济效益,符合“十二五”规划发展要求。

但是余热回收在实际生产中是有一定限制的,电炉的烟气量及烟气温度会产生波动,换热器所需兑入的冷风量也要随之调节,否则当烟气温度低于烟气露点时会对换热器及后续收尘设备造成腐蚀。反之当电炉烟气温度过高时不提高兑入换热器的冷风量时,过热电炉烟气会使后续的收尘设备因温度过高而损坏,影响正常生产,这一点在实际工作中应引起注意。当用热风干燥煤粉时,应控制进入立式磨的热风含O2量低于12%。

[1] 福莉. 我国冶金企业废气余热利用的现状[J]. 冶金能源,2000,19,3.

[2] 张健敏,于海. 有色冶金烟气余热回收利用[J]. 冶金能源,2011,30,2.

[3] 国家发改委.“十二五”时期经济社会发展主要指标.

[4] 2012年郑州市标煤加权平均价格.

Discussion on Benefits of Waste Heat Recovery in Ferronickel Smelting

ZHANG Liang-chen

For a ferronickel smelting project 1, this paper introduces flow chart of waste heat recovery from ferronickel smelting, flue gas recovery of rotary kiln and electric furnace, and economic and environmental benefits which are generated in waste heat recovery.

flue off-gas; waste heat recovery; coal consumption; emission reduction

2014-12-04

张良辰(1979—),男,北京人,大学本科,助理工程师,主要从事有色冶炼烟气净化工艺设计。

TF805.3

A

1008-5122(2015)02-0045-03