阳极炉多氧燃烧技术改造实践

陈一波 曲鸿斌

(1.江铜集团贵溪冶炼厂, 江西 贵溪 335424; 2.北京凯明阳热能技术有限公司, 北京 100012)

设备节能

阳极炉多氧燃烧技术改造实践

陈一波1曲鸿斌2

(1.江铜集团贵溪冶炼厂, 江西 贵溪 335424; 2.北京凯明阳热能技术有限公司, 北京 100012)

提高助燃风氧气浓度一直是冶金炉窑的降低能源消耗最高效的措施,其难点在于如何使炉内温度分布均匀,避免局部温度过高损坏炉衬耐火砖,多氧燃烧系统较好地解决了上诉问题。本文介绍了多氧燃烧系统的工作原理和系统构成,以及贵冶熔炼一系统350 t阳极炉进行多氧燃烧改造后的生产实践。 改造后提高了自动化程度,降低了重油消耗,大幅减少了污染物排放。

阳极炉; 多氧燃烧; 熔体温度; 重油单耗

0 前言

江西铜业集团贵溪冶炼厂(以下简称贵冶)4号阳极炉是由1996年贵冶二期“两炉一机”工程引进的两台奥托昆普回转式阳极炉,设计炉处理粗铜量为350 t/d。随着贵冶技术革新,4号阳极炉先后经历了燃烧室改为余热锅炉、掺氮还原、掺蒸汽还原、增设透气砖系统等技术改造,其在节能、减排、增产等多个方面都取得了较大进步,但其生产工序仍具有改进潜力。

阳极炉生产工序分为加料期、氧化期、还原期、浇铸期四个阶段,除还原期外其它周期都依靠燃烧重油供热。常温、常氧空气助燃的重油燃烧系统中,不参与燃烧反应的气体成分(主要是氮气)进入炉膛内转化成的高温烟气带走的热能超过炉膛热量的60%,不仅浪费燃料而且增加了污染物排放。故采用传统的燃烧工艺的阳极炉是熔炼段的耗能大户,为降低其燃料消耗及污染物的排放,贵冶在2014年5月对4号阳极炉进行了多氧燃烧系统改造,并于2014年6月18日开始试生产。

1 多氧燃烧系统的工作原理及系统构成

1.1 多氧燃烧系统的工作原理

提高传统燃烧器中助燃风的氧气浓度势必造成炉膛内热量过于集中、热负荷不均匀、炉衬损耗加剧。多氧燃烧系统的燃烧原理与传统燃烧器有本质区别,它彻底抛弃了以往传统燃烧器用空气助燃的方式,改用纯度95%以上的氧气为重油助燃,在大幅减少鼓入炉内的气体总量、提高热利用率的同时,确保炉膛内温度分布均匀,无明显高温区、炉衬损耗可控。多氧燃烧系统的创新突破点和关键技术主要体现在以下两方面:

(1)重油逐级燃烧技术。供氧单元将助燃氧气分为一次氧和二次氧给燃烧器供氧,其通过两支氧气喷枪将氧气以不同的压力和流量喷入炉内,两支氧气喷枪分别与重油喷枪形成不同的夹角。重油在油枪内经蒸汽雾化后形成重油雾滴喷入炉内。首先部分重油雾滴与一次氧进行初步混合燃烧,形成根部火焰;未燃烧的重油雾滴在炉膛中部与二次氧再次掺混进行完全燃烧,形成无焰火焰。 重油逐级燃烧技术使氧气与重油雾滴在炉膛内逐级掺混,逐级燃烧,扩大了燃烧空间,分散了火焰强度,降低了火焰的温度,实现了弥漫性燃烧,炉膛内没有明显的高温区,温度分布均匀。同时,该系统可通过调整一次氧和二次氧流量比例来调整根部火焰长度,更好的适应工艺需求。

(2)氧气卷吸技术。多氧燃烧系统的氧气供应压力高、喷射速度快,高速喷射的氧气产生的动能卷吸周围已经燃烧完全的烟气进行掺混,降低了单位体积内的氧气浓度,从而降低了重油在炉膛内的燃烧速度,实现降低火焰温度的目的。

1.2 多氧燃烧系统的构成

多氧燃烧系统由多氧燃烧器、供氧单元、供油单元及DCS控制系统组成,如图1所示。

图1 多氧燃烧系统流程图

多氧燃烧器包括烧嘴砖、重油喷枪、氧气喷枪三部分,如图2所示。重油喷枪安装在烧嘴砖中心,一次氧喷枪安装在重油喷枪正上方、二次氧喷枪安装在重油喷枪的正下方,并分别与重油喷枪的轴线形成一定的夹角。

图2 多氧燃烧器结构示意图

供氧单元由压力变送器、流量计、压力调节阀、流量调节阀等一系列仪表元件组成。上述仪表元件在DCS系统的控制下将制氧站的中压氧气分为一次氧和二次氧,分别向多氧燃烧器的一次氧枪和二次氧枪按所需流量供给不同压力的氧气。

供油单元由压力变送器、重油压力调节阀、流量调节阀和蒸汽压力调节阀等一系列仪表元件组成。上述仪表元件在DCS系统的控制下将重油和雾化蒸汽以稳定的压力和流量供给多氧燃烧器的重油喷枪,并通过吹扫蒸汽调节阀在熄火时自动控制吹扫蒸汽的流量。

2 阳极炉改造内容

2.1 安装多氧燃烧器

空气助燃燃烧器结构简单但体积大、外形笨重,与之配套的燃烧风输送管道口径大,占据炉前操作平台空间较大。在其整体拆除后腾出的空间可安装多氧燃烧器及其对应的氧气、重油、蒸汽输送管道。多氧燃烧器的不锈钢外壳采用焊接方式固定在原有燃烧器的位置,其烧嘴砖采用螺栓固定在不锈钢外壳内。烧嘴砖安装到位后再砌筑炉体端墙耐火砖,使之与烧嘴砖形成整体。

2.2 改造供油单元

由于原有供油单元设计供油能力过大,在重油流量较低时难以稳定控制,且设备自动化程度较低,将其整体拆除后在原位置重新安装多氧燃烧系统供油单元。新的供油单元实现了重油小流量的稳定控制,并提供压力恒定的雾化蒸汽和流量稳定的吹扫蒸汽为重油稳定燃烧提供了更好的保障。同时设备自动化程度得到提高,其全部由DCS系统在仪表室远程控制,改善了操作人员的工作环境。

2.3 增设供氧单元

在阳极炉锅炉远离炉体的一侧安装多氧燃烧系统的供氧单元,确保其远离明火。供氧单元出口采用2根小口径不锈钢管延长至炉前多氧燃烧器侧边平台,再通过金属软管与氧气喷枪相连接。

2.4 改造控制系统

在阳极炉原有DCS控制系统中植入多氧燃烧系统控制程序。该控制程序不仅可通过DCS系统监视各仪表检测数据、实现调节阀的手动控制和自动跟踪,同时还编写了“一键点火”和“一键熄火”程序,使操作更加简单、快捷,客观上也降低了操作人员误操作的概率。为确保多氧燃烧系统的安全稳定运行,控制程序还设置了一系列的参数异常报警和自动保护熄火功能,并与锅炉关键报警参数形成连锁,确保锅炉安全。

3 改造效果

改造后的4号阳极炉于2014年6月18日开始投料生产。几个月的生产实践表明,技术改造取得了明显的效果,主要体现在以下几方面。

3.1 节能效果显著

多氧燃烧器与传统空气助燃燃烧器对比热利用率大幅提升。在铜液每小时升温幅度相同的情况下,4号炉所需重油流量仅为3号炉的50%(3号炉采用空气助燃,非多氧燃烧技术),如表1所示。4号炉3个月累计重油消耗及吨铜重油单耗均不到3号炉的50%,如表2所示。

表1 不同升温幅度下每小时所需重油量

3.2 污染物排放量大幅减少

4号阳极炉经过多氧燃烧系统改造后,单位时间内重油消耗量减少了一半,从而减少了50%的CO2排放,而且在炉膛空间不变的情况,相对扩大了燃烧空间,使燃烧更加充分,减少黑烟产生。同时改造后的燃烧系统鼓入炉内助燃气体总量由8 000 Nm3/h减少到400 Nm3/h,大幅减少了烟气排放量,炉膛内氮气含量降低也减少了NOx的排放,具体见表3所示。

表2 3个月累计产出与消耗统计

表3 排烟总管烟气检测数据对比

3.3 提升了还原剂的利用率

在还原期采用纯度95%以上的氧气取代空气与过量LPG进行燃烧反应,可以确保其燃烧更加完全,减少黑烟;同时减少烟气排放量和热量损失,提高还原期的升温幅度、缩短还原时间,具体见表4所示。

表4 还原期主要指标对比

3.4 炉衬损耗稳定可控

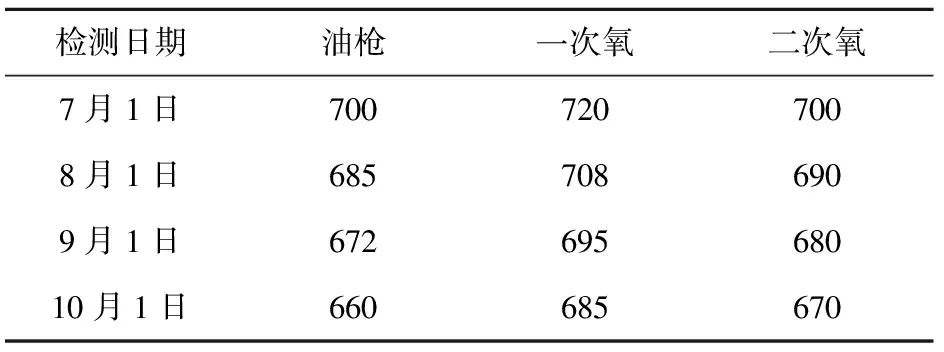

多氧燃烧系统采用二级掺混、二级燃烧,着火点与烧嘴有一定距离,减轻了烧嘴砖和端墙的烧蚀。可通过定期熄火测量油枪孔和氧枪孔周边烧嘴砖的厚度来监控烧嘴砖整体损耗情况。测量结果显示其损耗稳定可控,使用寿命可与炉体其它部位耐材相当,具体见表5所示。大部分重油和氧气在炉膛中部弥漫性燃烧,炉膛没有明显的高温区,温度分布均匀,炉内点检未见局部耐材损伤,提高了炉内耐材使用寿命。

表5 烧嘴砖厚度检测结果 单位:mm

3.5 提高了自动化控制程度

多氧燃烧系统所有控制元件均由DCS系统控制,并通过编制特定程序实现“一键点火”、 “一键熄火”,操作简单、快捷,自动化程度高,可避免因操作不当造成氧、油供给不同步以及油枪吹扫蒸汽流量过大而冒黑烟的现象。

4 结束语

多氧燃烧系统的使用,大幅提高了阳极炉的热利用效率,减少了能源消耗和污染物排放,降低了燃料成本和烟气处理设施运行成本。该系统在4号阳极炉试点运行后将逐步推广至其它阳极炉,将为工厂创造更加可观的经济效益和社会效益。

[1] 李聪. 贵冶熔炼阳极炉余热锅炉改造[J].铜业工程,2007(3):27-28.

[2] 石玉太,李宏才.氮气底吹透气砖技术在回转式阳极炉上的应用[J].甘肃冶金,2010,6(3): 77-79.

[3] 吴军,陈羽年,鄂加强,等.铜精炼阳极炉保温过程重油燃烧效率探讨[J].有色金属:冶炼部分,2004(4): 7-9.

[4] 鄂加强,梅炽,刘春洋,等.铜精炼阳极炉氧化过程炉膛烟气温度动态模型[J].矿冶,2004,12(6): 60-64.

[5] 王梅娟,时章明,赵萍,等.富氧助燃空气预热下铜精炼阳极炉排烟热损失研究[J].有色金属:冶炼部分,2004(2): 15-18.

[6] 陈祎,时章明,鄂加强,等.基于预热燃烧风富氧下铜精炼阳极炉高温烟气热损失特性[J].有色矿冶,2003,4月: 24-27.

[7] 赵萍,时章明,王梅娟,等.铜精炼阳极炉还原过程黑烟问题探讨[J].冶金能源,2005(6): 51-53.

[8] 张卫华,鄂加强,刘湖滨,等.基于泛函分析下铜精炼阳极炉还原过程液化气消耗最优控制[C].首届全国有色金属自动化技术与应用学术年会论文集,2003(10): 148-151.

Retrofit of Anode Furnace with Oxygen-rich Combustion Technology

CHEN Yi-bong, QU Hong-bin

To increase the concentration of oxygen in the combustion supporting air has always been the most efficient measure to lower the energy consumption of metallurgical furnaces. The difficulty lies in how to make the furnace temperature evenly distribution, and avoid local high temperature damaging the refractory. oxygen-rich combustion system can solve the above problem well. This paper introduces the working principle and system component of oxygen-rich combustion, as well as the oxygen-rich combustion trsansformaition practice for 350-ton anode furnace in No I smelting system of Guixi smelter. It improves automatic level, lowers heavy oil consumption and reduces emission reduction significantly after retrofit.

anode furnace; oxygen-rich combustion; melt-temperature; heavy oil consumption

2014-12-20

陈一波(1984—),男,湖南常德人,大专学历,助理工程师,主要从事阳极炉生产管理和技术工作。

TF806

B

1008-5122(2015)02-0029-04