300 kA石墨化异形阴极铝电解槽工艺技术管理

李文超 阎昭辉 汤昌廷

(南山铝业股份有限公司, 山东 烟台 265713)

工艺节能

300 kA石墨化异形阴极铝电解槽工艺技术管理

李文超 阎昭辉 汤昌廷

(南山铝业股份有限公司, 山东 烟台 265713)

利用电解槽正常大修机会,进行了石墨化异型阴极电解槽试验。比较了异型阴极电解槽与普通槽在电解槽启动、非正常期与正常期工艺技术管理及经济技术指标的差异,为下一步全面技术改造提供了依据。

石墨化异型阴极; 铝电解槽; 工艺技术; 经济指标; 节能

0 前言

根据中国有色金属工业协会统计,2013年前11个月我国铝锭综合交流电耗达13 751 kW·h/t-Al。国内铝电解工业所消耗的电能占整个有色金属工业能耗的80%以上。铝电解工业节能降耗具有重要意义,符合国家的产业政策[1-3]。

某铝业公司与某大学技术合作,开展了铝电解槽优化阴极结构和热平衡设计研究。研究适合新型阴极结构高效节能铝电解槽的最佳电解质组成,确定实现新型阴极结构电解槽最低槽电压和最低电能消耗的最佳工艺条件、管理技术和管理方法;研究新型阴极结构电解槽在强化保温、强化电流后的工艺条件和操作方法。利用相关技术,对计划大修的铝电解槽实施技术改造,建立新型阴极结构铝电解槽技术创新及产业化示范工程。

1 电解槽焙烧启动

新型铝电解槽由于石墨化异型阴极与原有平底阴极炭块的结构差异使原有焦粒焙烧启动技术在使用过程中受到限制。焦粒焙烧启动技术应用在石墨化异型阴极槽时,需使用残极碎或石墨碎对异型凸台四周进行填充,造成启动初期电解槽内炭渣量增加[4-5]。为克服以上缺点,本项目最终采用某公司生产的铝电解槽高温烟气焙烧器,使用天然气焙烧技术取代传统的焦粒焙烧技术,实现了电解槽的顺利启动与节能降耗。

本项目中所使用的天然气焙烧与传统的焦粒焙烧能耗与物耗方面的单槽平均费用对比如表1所示。由表1可看出,采用天然气技术焙烧启动可以大幅度减少电耗,降低了焙烧启动成本。300 kA石墨化异型阴极电解槽采用天然气焙烧技术,单槽减少用电量10万kW·h以上,可节约费用3万元以上;采用天然气技术焙烧启动铝电解槽,可避免铺设焦粒和打捞焦粒工作,有效降低劳动强度和提高焙烧质量。

表1 焦粒焙烧与天然气焙烧费用对比

图1 阳极角部伸腿肥大现场实物图

图2 电解厂角部保温料现场实物图

2 电解槽的工艺技术参数与管理

2.1 非正常期管理

在铝电解槽生产管理中,将电解槽启动后的前3个月称为非正常期。由于改进后的异型阴极电解槽阴极结构发生变化,为尽快建立规整的铝电解槽炉膛,采取快速降电压方式建立炉膛,即异型阴极电解槽工作电压启动后下降的速度比传统电解槽要快得多。启动后30 d电解槽技术条件:设定工作电压从5.00 V左右降低到3.85 V,电解质温度965~975 ℃,分子比2.70~2.75,电解质水平19~21 cm,铝水平18~20 cm。3个月后,设定电压保持在3.75~3.80 V。异型阴极结构电解槽启动后3个月与普通电解槽非正常期内技术参数比较见表2。

2.2 正常管理期

2.2.1 异型阴极电解槽工艺技术参数优化

通过三场测试计算,目前某铝业公司300 kA电解槽烟道内烟气带走热量占电解槽热损失总量的40%~50%,槽壳侧部散热点总能量的30%左右。

表2 非正常期电解槽工艺技术参数对比

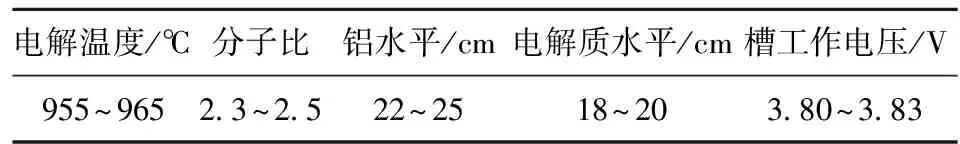

由于异型阴极电解槽槽电压降低热收入减少,为保证其能量平衡、形成规整炉膛,应加强电解槽上部保温工作、减少烟气等的热损失。主要通过采取角部阳极垒墙保温、增加保温料厚度、采用加工保温型槽盖板及适当减小烟道负压等措施。采取上述措施后,石墨化异型阴极电解槽能够保持适宜过热度,从而保证电解槽稳定运行。通过半年多不断摸索和试验,石墨化异型阴极结构电解槽采用如表3所示的工艺技术参数。

表3 异型阴极结构电解槽工艺技术参数

2.2.2 工作电压和平均电压

2012年9月至2013年2月异型阴极结构电解槽和普通槽的平均电压统计见表4。由于异型阴极结构电解槽平均电压均在3.85 V以下,热收入相对较少,加强了槽上保温和侧部角部保温等措施后,为缓解异型阴极槽趋冷问题并保证普通槽稳定运行,从2012年9月开始,逐步提高300 kA电解槽系列电流,目前已到305 kA左右,槽平均电压也从9月的3.851 V逐步下降到3.798 V左右。

表4 平均电压对比 单位:V

表4显示异型阴极结构电解槽比普通槽平均电压低0.114 V,从6个月的统计结果来看,电压运行平稳,低电压保持得以保证,在电流效率不变甚至增加的实际前提下,节约电量830 kW·h/日·槽左右,大幅度降低了电耗,实现了节能降耗。

2.2.3 炉底压降

由于石墨化异型阴极槽铝水平范围较普通槽低5 cm左右,炉底情况保持良好。据6个月的测量结果统计,异型阴极结构电解槽平均炉底压降261.4 mV,低于普通阴极对比槽的炉底压降327.9 mV。在启动10个月后,石墨化异型阴极电解槽炉底压降较对比槽低86.4 mV,见表5。

表5 炉底压降对比 单位:mV

表5显示石墨化异型阴极电解槽较普通槽的炉底压降平均值低66.5 mV,10个月后其差值甚至增大为86 mV,且趋于平稳。炉底压降是槽电压的重要组成部分,对降低电耗起决定作用。

2.2.4 效应系数与效应平均电压

石墨化异型阴极电解槽在电解质水平保持方面与普通槽一致,但由于铝水平平均低4~5 cm,电解槽总高降低导致打壳锤头工作效果差,易出现卡、堵现象,槽效应系数也因此偏高。

启动后的第5~10个月,石墨化异型阴极电解槽平均效应系数为0.084,普通槽为0.040,但异型阴极电解槽效应电压比普通槽低33%左右,因此异型槽在效应分摊电压方面的劣势不大。石墨化异型阴极槽与普通槽效应情况对比数据见表6。

表6 石墨化异型阴极槽与普通槽效应情况对比

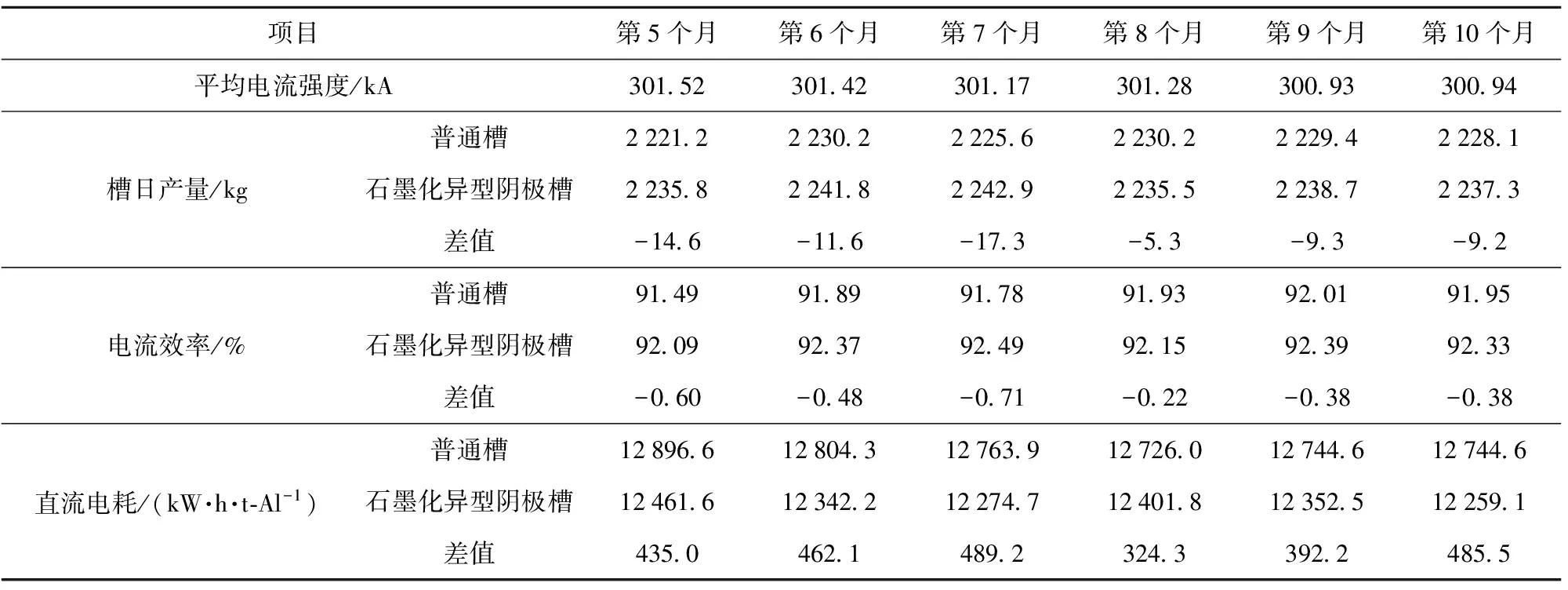

3 异型阴极结构电解槽的技术经济指标

本文选取相同时段启动的电解槽进行对比:异型阴极结构电解槽较普通槽6个月槽日产量平均多11.2 kg,电流效率平均高0.46%,吨铝直流电耗平均降低431.37 kW·h/t-Al,基本实现了异型阴极电解槽低电压稳定运行。在不降低电流效率的情况下,降低了吨铝直流电耗,实现了节能降耗目标。异型阴极结构电解槽和普通槽技术经济指标见表7。

表7 石墨化异型阴极槽与普通槽技术经济指标对比

4 结论

(1)本项目进行的异型阴极电解槽试验是利用电解槽停槽大修的时机进行的,期间对阴极炭块以及内衬材料进行了部分改动,并同时选择了同期大修的普通电解槽作为对比槽。

(2)试验期间,石墨化异型阴极电解槽在平均电压、炉底压降、电流效率及直流电耗方面都具有较大优势,但也存在一定不足。主要体现在低电压运行期间电解槽有冷行程趋势,电解质水平不易保持且氧化铝熔解性偏差,电解槽角部伸腿肥大等问题。

(3)针对试验过程中存在的不足,在已运行电解槽上进行强化保温工作,同时优化后续异型阴极电解槽的内衬保温结构。通过多项技术在同一台电解槽综合应用,为进一步降低铝电解槽电能消耗的技术推广做出更好地工程示范。

[1] 刘业翔,李劼.现代铝电解[M].北京:冶金工业出版社,2008.

[2] 梁学民,张松江. 现代铝电解生产技术与管理[M].长沙:中南大学出版社,2011.

[3] 冯乃祥,铝电解[M]. 北京:化工出版社,2006.

[4] 李贤,刘民章.浅谈低电压下保持电解槽能量平衡的措施[J].轻金属,2013(3):38-41.

[5] 张卓,毛宇,毛继红,等.400 kA电解槽热场平衡及分析[J].轻金属,2012(6):32-35.

Process Technology Management of 300 kA Aluminum Reduction Cell with Graphitized Allotype Cathode

LI Wen-chao, YAN Zhao-hui, TANG Chang-ting

During the overhauling of aluminum reduction cell, a test for the cell with graphitized expatiating cathode carbon was carried on. The paper compares and analyzes the difference of baking start-up, process technology management and economic index for normal and abnormal period between the allotype cell and ordinary cell, and provides a basis for technical modifications in future.

graphitized allotype cathode; aluminum reduction cell; process technology; economic index; energy saving

2014-11-13

李文超(1979—),男,山东青州人,高级技师,主要从事电解铝冶炼工作。

TF821

B

1008-5122(2015)02-0008-03