泡沫金属强化石蜡相变蓄热过程可视化实验

杨佳霖,杜小泽,杨立军,杨勇平

(华北电力大学电站设备状态监测与控制教育部重点实验室,北京 102206)

引 言

蓄热技术是太阳能热利用时解决能量数量性与时域性差异的最佳手段。目前主要的蓄热方式包括:显热蓄热、潜热蓄热和化学能蓄热[1]。较之显热蓄热、化学能蓄热,潜热蓄热具备蓄放热过程能量密度高、温度稳定、相变材料价格低廉的优势,但相变材料的低热导率一直是限制潜热蓄热广泛应用和发展的最大障碍[2]。提高相变材料的热导率,强化相变材料的换热性能也成为潜热蓄热研究领域的热门问题。分析潜热蓄热系统强化换热技术,提高潜热蓄热系统换热性能的方法大体包括:①增加扩展表面[3-4];②多种相变材料共用[5];③填充高导材料[6-7];④相变材料微囊化技术[8]。

将相变材料填充入大孔隙率泡沫金属中,金属的高热导率使复合材料较纯相变材料的热导率得到了提升;同时泡沫金属是一种高孔隙率的多孔介质,大面体比也发挥了强化换热性能的作用[9]。Calmidi等[10-12]提取出高孔隙率泡沫金属的组成单元,在 结构角度给出了泡沫金属的有效热导率、渗透率、内部阻力系数的计算方法,对比计算结果与实验数据,吻合度较好。Zhao等[13-16]采用非等温热平衡方程对泡沫金属中相变材料的熔化和凝固过程进行模拟研究,计算出自然对流影响下相界面的位置并分析了孔隙率、孔密度、材料物性等参数对相变过程的影响。Li等[17-20]将相变材料填充入泡沫金属中,对混合材料进行实验研究,结果表明:尽管泡沫金属对液相的自然对流存在阻碍作用,但复合材料的导热性能明显好于纯相变材料,蓄放热时间显著 缩短。

纵观近期泡沫金属强化相变材料蓄热的实验,其内容主要集中于对方腔内蓄热过程的研究,边界条件一般为定热流边界条件,其实验目的主要是为模拟过程提供验证。本文对管壳式潜热蓄热结构的泡沫金属强化相变材料蓄热过程进行了实验研究,以流动热水作为载热流体,为相变材料蓄热提供热源。蓄热过程中,对固-液相界面进行可视化追踪,得到清晰的相界面发展图像。同时在相变材料内布置热电偶,能够准确获得材料内部的温度分布。实验结果为探讨泡沫金属强化相变换热过程的作用机制提供实验基础,也可为后续采用泡沫金属强化换热的管壳式蓄热结构的优化设计提供充分有效的 验证。

1 材料制备及热物性测量

1.1 泡沫金属填充石蜡复合材料的制备

采用真空注入法[21-22]制备泡沫金属填充石蜡复合材料,填充系统包括真空泵(上海飞鲁泵业旋片式真空泵)、真空表(上海仪川压力真空表)、真空阀(KF型手动挡板阀),所用材料为泡沫金属铜,孔隙率为0.92,孔密度为20 PPI;纯石蜡(熔点48~50℃,国药集团化学试剂有限公司),石蜡固体状态密度为914 kg·m-3。将足量的固体石蜡置于不锈钢真空罐底部,切割成型的实验件连同支架置于固体石蜡上部。封装真空罐,连接抽真空管路,开启真空泵,控制真空表示数在-0.08 MPa以下,拧紧管路真空阀门,关闭真空泵,维持真空。真空罐置于90℃水浴中加热。随着石蜡熔化,泡沫金属和支架逐渐下沉,熔化的石蜡液体进入泡沫金属中。待石蜡完全熔化,泡沫金属完全沉没于液体石蜡,停止加热。将真空罐置于自然温度水浴中冷却,直至石蜡完全凝固,开启真空阀门。微热分离石蜡与壁面,取出实验件样品,并去除多余石蜡。填充石蜡前后的照片对比如图1所示。

图1 泡沫金属铜填充石蜡前后的图像 Fig.1 Metal foam copper (a) and composite of metal foam copper and paraffin (b)

以注入比α来表征真空填充程度,即填充相变材料体积占孔隙体积的大小,其计算式如下

式中,VPCM为填充入泡沫金属中相变材料的体积,Vpore为泡沫金属孔隙体积,Vtotal为泡沫金属总体积,mt-mcu为填充后与填充前实验件的质量差,ρPCM为相变材料密度,ε为泡沫金属孔隙率。通过测量质量差及泡沫金属总体积,可得到注入比为96.7%。由于降温过程中石蜡存在收缩,故注入比不能达到100%,从注入比的数值可以看出,材料复合较好,石蜡和泡沫金属具有较好的相容性。

1.2 石蜡的相变特性

为探讨石蜡的相变特性,对石蜡进行DSC分析,其DSC曲线如图2所示。可以看到,石蜡相变是个持续的升温过程,并在熔化过程中在温度为34.0℃和56.0℃出现两个相变吸热峰,存在明显的固-固相变过程和固-液相变过程,其吸收潜热分别为44.8 kJ·kg-1和136.4 kJ·kg-1。固-液相变的起始点为48.2℃,终止点为60.5℃,相变潜热为固-固相变与固-液相变潜热之和,为181.2 kJ·kg-1。

2 实验装置及实验方法

图2 石蜡的DSC相变特性曲线 Fig.2 Phase change characteristic of paraffin measured by DSC

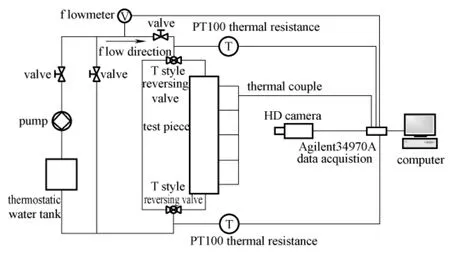

图3 实验测试系统示意图 Fig.3 Schematic diagram of experimental setup

图4 实验件及热电偶测温系统布置位置 Fig.4 Test section and location of thermal couple test point

图3为实验测试系统示意图,整个系统可分为3个模块:热源模块,实验件模块及数据采集模块。热源模块由恒温水箱、压力泵、流动管路及调节阀组成,其功能是为实验件提供恒定流量、恒定进口温度的载热流体,实验中载热流体为水。实验件模 块由PE箱体,高透有机玻璃盖板及蓄热材料组成,如图4 (a)所示,PE箱体板和有机玻璃盖板厚度均为20 mm,并在外侧包裹橡塑保温棉,以实现近似绝热的效果,蓄热材料形状为带有半圆形槽的 长方体,其尺寸为240 mm×120 mm×60 mm,在 240 mm×120 mm截面中心位置开20 mm直径的半圆形槽,半圆槽与加热管管径过盈配合,箱体与观察窗采用螺栓压紧并以固体硅酮胶黏合密封,此模型为管壳式蓄热单元的一半,用以观察蓄热单元内相变过程相界面沿径向方向的演化进程。数据采集模块由热电偶(Omega T型热电偶),PT100温度变送器、高清数码相机(Nikon D7000)、涡轮流量计及安捷伦数据采集器(34970A)组成,PT100用以采集实验件进出口载热流体的温度,最小分辨率为0.1℃,热电偶布置在如图4 (b)所示截面,标定后其测量的精度为0.1℃,布置位置如图4 (c)所示。

实验中,先开启恒温水浴箱,设定所需温度,待达到后,开通流量调节旁路及蓄热单元旁路,恒温水浴箱中热水经压力泵增压,克服管道阻力,实现系统循环。待载热流体温度及流量稳定后,扳动实验件两端T型换向阀,改变水流通道,由蓄热单元旁路迅速切换至蓄热单元管路,保证了蓄热单元准确、稳定的初始条件。分别对纯石蜡和复合材料进行蓄热全过程测量并进行对比,其基本条件是:①保证纯石蜡的质量与复合材料中石蜡的质量相等;②保证恒温水浴提供给实验件相同的载热流体进口水温和流动速度,恒温水浴温度设定为70℃,流速为0.1 m3·h-1。

3 实验结果与讨论

3.1 相变界面的演化进程

图5 纯石蜡相变界面演化过程 Fig.5 Evolution of solid-liquid interface for pure paraffin

图5所示为纯石蜡相变过程固-液界面随时间 的演化过程,由于实验件沿圆管中轴线对称,截取左侧部分对相界面变化进行分析。30 min时,石蜡在贴近管壁位置已经熔化,由于液相状态的石蜡较少,自然对流尚未表现明显作用,固-液相界面形状为与加热管壁同轴的圆柱面。直到90 min时,自然对流作用逐渐体现,在液相区近壁侧上升,温度升高,在固-液界面侧冲刷界面并将热量传递给界面,可以看到实验件的中上部分相界面呈锥形。锥形出现在实验件中上部而非顶端,主要原因是制备实验件过程中,石蜡以液相注入实验箱体并竖直放置冷却,石蜡凝固后会在顶部形成洼陷和内部空穴,因此在顶部与管壁接触的石蜡熔化后会倒灌入洼陷和空穴中。随着液相石蜡的逐渐增多,加之石蜡熔化体积膨胀,洼陷和空穴逐渐被液相石蜡填满,图中210 min后,液相石蜡已充满实验件箱体上部。而后液相石蜡区域由上至下逐渐增多,但底部形成的圆柱型流道几乎没有扩大,该现象表明自然对流在相变过程中占据主导,主要的换热界面为锥面区域的固-液界面,下部圆柱型的固-液界面处换热微弱。综合整个熔化进程可以看到,石蜡区域可按颜色分成3个区域:暗白色的固相区,亮白色的模糊区和透明略黄的液相区,随着相变进行,液相区增多,模糊区域宽度增大,固相区减小,但液相区的增长速度逐渐变慢,熔化速度降低,810~930 min的界面对比可以看到液相区体积基本没有变化。实验件底部除与管壁接触处形成液相石蜡薄层,大部分区域并未发生变化,充分印证了管壳式蓄热器相变材料出现局部过热且相变材料不能充分熔化蓄热的 状况。

图6 复合材料相变界面演化过程 Fig.6 Evolution of solid-liquid interface for metal foam and paraffin composite

在相同的蓄热材料量,相同的加热温度,相同载热流体流速条件下,同样截取左侧部分进行对比观察,较之纯石蜡相变过程,将石蜡填充入高孔隙率泡沫金属铜中制备的复合材料的熔化时间明显缩短,熔化速度显著加快,图6显示,165 min时, 整个复合材料区域,石蜡已完全呈现液相状态。蓝色线为固相区与模糊区分界线,红色线为液相区与模糊区分界线,可以看到随着熔化的进行,固相区逐渐减少并很快消失,模糊区面积增长较快。自然对流作用在复合材料的相变过程中依然存在,使界面呈现锥形,但锥角明显小于纯石蜡界面,下部的熔化近程略慢于上部,但未形成圆柱形液相石蜡流道,说明自然对流流动受到泡沫金属孔隙抑制作用。模糊区域沿热量传递方向变宽证明,复合材料的有效热导率显著高于纯石蜡的热导率。

3.2 相变过程温度分布

图7~图9为各测点在熔化过程中温度随时间变化的曲线。可以看到,纯石蜡相变过程中,测点温度曲线在48~56℃之间升温缓慢,表明在整个熔化升温过程中,该温度区内吸热明显,与DSC测量结果吻合。竖直方向上,各测点温差较大,顶部测点由于强烈的自然对流作用,升温速度较快,迅速完成相变过程,而底部测点在整个过程中均未达到相变温度,内部温度分布极其不均匀。复合材料内部测点的温度分布则较为均匀,竖直方向上,各测点升温曲线相对同步,均能较快达到熔化温度,侧面验证了泡沫金属的多孔结构抑制了自然对流流动,导热过程占据主导作用。复合材料内测点升温快速,也表明泡沫金属的高导热性能使复合材料有效热导率得到明显提高。近距离观察界面位置可以看到,孔隙内沿孔隙骨架形成一层液相石蜡层,相变材料在孔隙尺度上形成液相区、模糊区及固相区,与孔隙结构接触位置的石蜡先熔化,逐渐向孔隙内石蜡扩散。表明由于金属骨架与相变材料的热导率存在数量级上的差别,金属骨架的温度将高于相变材料,导热作用可迅速将管壁或液相高温区域的热量通过金属骨架传递至模糊区乃至固相区相变材料内部,一方面使得相变过程并未表现出明显的吸热 区间,同时泡沫金属的高热导率也强化了复合材料内部换热过程。

图7 内层测点熔化过程温度变化对比 Fig.7 Temperature distribution of test points 1#, 4#, 7#, 10#, 13#

图8 中间层测点熔化过程温度变化对比 Fig.8 Temperature distribution of test points 2#, 5#, 8#, 11#, 14#

图9 外层测点熔化过程温度变化对比 Fig.9 Temperature distribution of test points 3#, 6#, 9#, 12#, 15#

3.3 相变过程中蓄热热通量的变化

图10 所示为蓄热热通量曲线,定义蓄热热通量为

式中,cf为载热流体换热温度下平均比热容,mf为载热流体质量流速,ΔT为载热流体进出口温差,At为换热面积。热通量的不确定度由式(3)计算

图10 蓄热热通量随时间变化曲线 Fig.10 Variation of heat flux of thermal energy storage with time

计算可得蓄热热通量的不确定度为2.36%,在允许范围内。实验中保持石蜡的质量相同,则复合材料的体积由于金属骨架和填充率的影响,复合材料条件的换热面积大于纯石蜡条件。由图10可以看到,在熔化初始阶段载热流体与实验材料温差较大,换热强烈,蓄热热通量大,随着实验材料温度升高并发生相变,尽管在界面与换热壁面间导热热阻增大,但自然对流的促进作用强化了换热过程,致使换热趋于稳定,蓄热热通量也趋于稳定。实验材料为复合材料时,载热流体的热通量明显高于纯石蜡条件下,表明复合材料的换热较强,泡沫金属显著强化了相变材料的换热过程。

4 结 论

通过对泡沫金属强化石蜡相变过程的实验研究,得到如下结论。

(1)以真空注入法制备的石蜡填充泡沫金属铜的复合材料,相变材料填充充分,填充后的复合材料注入比可达96.7%。

(2)搭建的可视化相界面演化进程实验平台,清晰记录了纯石蜡和复合材料熔化过程的相界面位置及形状,液相区、模糊区和固相区具有明显的分层特征。

(3)自然对流作用加快材料上部熔化,形成类圆锥形界面,纯石蜡条件液相界面锥角远大于复合材料条件表征泡沫金属的多孔结构对液相区自然对流有抑制作用。

(4)自然对流作用在纯石蜡底部形成圆柱形流道,热量随高温液相石蜡上移,内部温度不均匀,出现顶部过热和底部不熔化现象,有明显的相变恒温区间;复合材料熔化过程中,多孔结构抑制自 然对流,导热占据主导,内部温度分布均匀,上、下部熔化进程趋于同步,且未出现明显的相变恒温 过程。

(5)泡沫金属可显著提高复合材料的有效热导率,复合材料的蓄热热通量可达纯石蜡条件的8倍,显著缩短了蓄热时间。

符 号 说 明

At——加热管表面积,m2

cf——载热流体比热容,J·kg-1·K-1

mcu——泡沫金属质量,kg

mt——填充相变材料后质量,kg

q——蓄热热通量,W·m-2

ΔT——载热流体温度进出实验件温差,K

VPCM,Vpore,Vtotal——分别为填充后相变材料体积、空隙体积和材料总体积,m3

α——注入比

ε——孔隙率

ρPCM——相变材料密度,kg·m-3

[1] Gil A, Medrano M, Martorell I, et al.State of the art on high temperature thermal energy storage for power generation (Ⅰ): Concepts, materials and modellization [J].Renewable and Sustainable Energy Reviews, 2010, 14 (1): 31-55

[2] Jegadheeswaran S, Pohekar S D.Performance enhancement in latent heat thermal storage system: a review [J].Renewable and Sustainable Energy Reviews, 2009, 13 (9): 2225–2244

[3] Xia Li (夏莉), Zhang Peng (张鹏), Wang Ruzhu (王如竹).Heat transfer enhancement in shell and tube latent thermal energy storage unit [J].CIESC Journal(化工学报), 2011, 63 (S1): 37-41

[4] Sharifi N, Bergman T L, Faghri A, Enhancement of PCM melting in enclosures with horizontally-finned internal surfaces [J].Int.J.Heat Mass Transf., 2011, 54: 4182–4192

[5] Yang Lei (杨磊), Zhang Xiaosong (张小松).Charge performance of packed bed thermal storage unit with phase change material having different melting points [J].CIESC Journal(化工学报), 2012, 63 (4): 1032-1037

[6] Zhong Y, Guo Q, Li S, Shi J, Liu L.Heat transfer enhancement of paraffin wax using graphite foam for thermal energy storage [J].Sol.Energy Mater.Sol., Cells., 2010, 94: 1011–1014

[7] Hu Xiaodong (胡小冬), Gao Xuenong (高学农), Li Delun (李得伦) Chen Siting (陈思婷).Performance of paraffin/expand graphite composite phase change materials [J].CIESC Journal(化工学报), 2013, 64 (10): 3831-3837

[8] Languri E M, Aigbotsua C O, Alvarado J L.Latent thermal energy storage system using phase change material in corrugated enclosures [J].Appl.Therm.Eng., 2013, 50: 1008-1014

[9] Yang Xiaoping (杨小平), Yang Xiaoxi (杨晓西), Ding Jing (丁静).The thermal analysis of porous medium for high-temperature thermal storage [J].Journal of Engineering Thermophysics(工程热物理学报), 2012, 33 (3):477-480

[10] Calmidi V V, Mahajan R L.The effective thermal conductivity of high porosity fibrous foams [J].ASME Journal of Heat Transfer, 1999, 121: 466-471

[11] Bhattacharya A, Calmidi V V, Mahajan R L.Thermophysical properties of high porosity metal foams [J].International Journal of Heat and Mass Transfer, 2002, 45 (5): 1017-1031

[12] Fourie G J, Du Plessis P J.Pressure drop modelling in cellular metallic foams [J].Chemical Engineering Science, 2002, 57 (14): 2781-2789

[13] Zhao C Y, Li S, Wei X, et al.Heat transfer enhancement of high temperature thermal energy storage using metal foams and expanded graphite [J].Sol.Energy Mater.Sol.Cells, 2011, 95 (2): 636-643

[14] Shankar Krishnan, Jayathi Y Murthy, Suresh V Garimella.A two-temperature model for solid-liquid phase change in metal foams [J].J.Heat Transfer, 2004, 127 (9): 995-1004

[15] Yang J L, Du X Z, Yang L J, Yang Y P.Numerical analysis on the thermal behavior of high temperature latent heat thermal energy storage system [J].Sol.Energy, 2013, 98: 543-552

[16] Peng Donghua (彭冬华), Chen Zhenqian (陈振乾), Shi Mingheng (施明恒).Numerical simulation of phase change material thawing process in metallic foams [J].Journal of Engineering Thermophysics(工程热物理学报), 2010, 30 (6): 1025-1028

[17] Li W Q, Qu Z G, He Y L, et al.Experimental and numerical studies on melting phase change heat transfer in open-cell metallic foams filled with paraffin [J].Applied Thermal Engineering, 2012, 37: 1-9

[18] Wu Zhigen (吴志根), Zhao Changying (赵长颖), Gu Qingzhi (顾清之).Heat transfer enhancement of high temperature thermal energy storage using porous materials [J].CIESC Journal(化工学报), 2012, 63 (S1): 119-123

[19] Zhao C Y, Lu W, Tian Y.Heat transfer enhancement for thermal energy storage using metal foams embedded within phase change materials (PCMs) [J].Sol.Energy, 2010, 84 (8):1402-1412

[20] Chen Z Q, Gao D Y, Shi J.Experiment and numerical study on melting of phase change materials in metal foams at pore scale [J].International Journal of Heat and Mass Transfer, 2014, 72:646-655

[21] Xiao Xin (肖鑫), Zhang Peng (张鹏).Thermal characterization of graphite foam/paraffin composite phase change material [J].Journal of Engineering Thermophysics(工程热物理学报), 2013, 34 (3): 530-533

[22] Sheng Qiang (盛强), Xing Yuming (邢玉明), Wang Ze (王泽).Preparation and performance analysis of metal foam composite phase change material [J].CIESC Journal(化工学报), 2013, 64 (10): 3565-3570