铁路槽车苯加温卸车工艺改造

吴举祥

(中国石化集团南化公司储运部,南京210038)

苯是重要的化工原料,需求量大,而铁路槽车是其的重要运输工具之一。苯的熔点5.51℃,沸点80.1℃。若当地环境温度低于该熔点温度,铁路槽车中的苯就会结晶凝固。不得不通过加热,待其熔化为液态时才能接卸。

南京地区从11月中旬到次年3月底为冬季,平均气温4.0℃,极端最低气温-14℃。该地区某公司接卸冬季槽车苯工艺采用自制的盘管、“L”型管从苯槽车上端人孔伸入及外挂蒸汽管加盖蓬布方式进行加温,需较长时间才能熔透凝固的苯,不仅增加了苯槽车的接卸时间,又浪费大量的蒸汽,已不能满足生产需要。

本文通过对南化公司储运部现有接卸槽车苯设施进行技术改造,采用加温回流接卸槽车苯工艺,并于2013年10月施工完成并投入使用,实现了蒸汽热源的有效利用,又使每节槽车加温时间缩短,解决了冬季苯加温接卸的瓶颈,满足了生产的需要。

1 槽车苯加温及现接卸现状

国内北方地区企业接卸槽车苯等高凝点介质加温方式,大致有3种:

1)大棚包裹式加温。该方法是在企业铁路专用线尽头处,根据槽车外形尺寸沿铁路线用帆布搭成一个长棚,将盛装苯的槽车推进棚内,用事先铺设好的蒸汽管网排出的蒸汽,提升棚内环境温度,以达到熔化罐车内固态苯;

2)槽车直接加温。目前铁路上运行的轻油槽车,分为夹套加温型槽车和不带加温系统的槽车。由于大宗轻质油品的凝点都高于0℃,铁路上运行的槽车除个别企业自备车采购时要求本身带加温系统外,大多数轻油槽车都没有加温设施,因此很难做到只挑选有加温夹套的槽车装运苯;

3)换热加温工艺。采用换热器,蒸汽走管程,苯走壳程,通过双回流卸车鹤管,以离心泵为动力实现对苯的循环换热加温。当槽车内固态苯全部熔化后,改卸车流程将介质送到罐区备装置使用。

大棚包裹式加温,能耗严重,大棚内外环境温差大,空气对流交换的热损失也大,在极端寒冷时段,加温时间长[1]。采用槽车直接加温的方式,受罐车本身结构的影响,不是通行普遍的做法。换热加温工艺可以实现蒸汽热源的有效利用,使每节槽车加温时间缩短,从而解决冬季苯加温接卸的瓶颈,以满足生产的需要。

目前铁路上到达该公司的苯槽车均不自带加温设施,结晶凝固情况尤为严重,多年来需用自制的盘管、“L”型管从苯槽车上端人孔伸入及外挂蒸汽管加盖蓬布方式进行加温,待苯熔化后,先采用真空泵和引液罐使泵壳及泵前管道内充满物料,再启动离心泵卸车。采用这种加热方式需较长时间才能熔透卸车,加温时间长,蒸汽消耗量大,1节槽车苯需加温12 h以上;因加温时间过长,所以苯挥发损失增大;操作危险性大,易产生火灾爆炸危险;且苯毒性较高,对暴露在操作环境中的人构成较大的伤害。

2 改造方法

2.1 方案及工艺流程

根据上述,决定采用苯加温回流卸车工艺,流程改造方案如下:

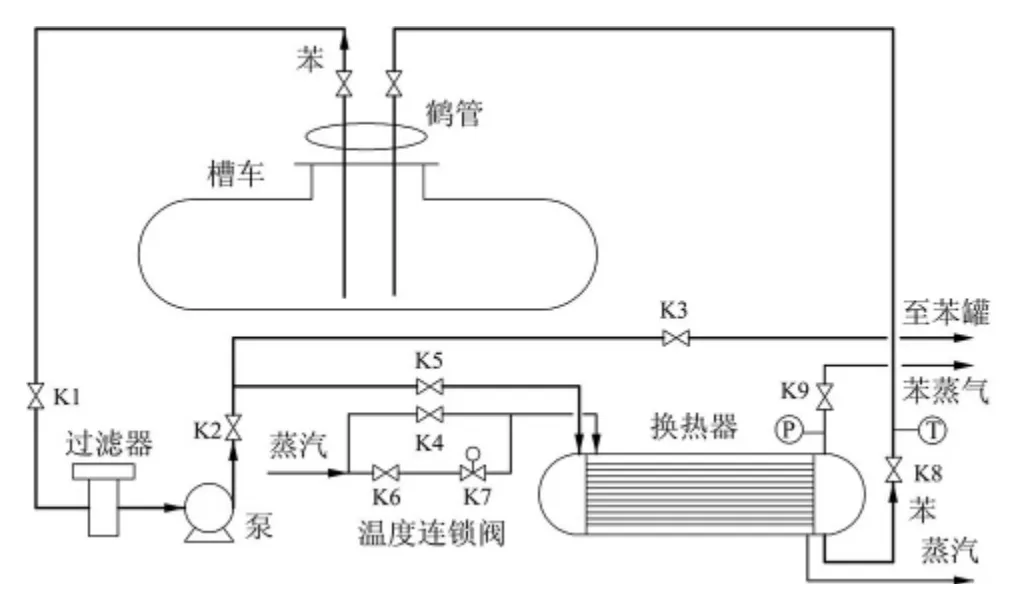

1)加热过程:如图1,当冬季槽车到达对好货位后,鹤管可能不能立即进入到槽车实施加热,故先使用1种螺旋型的加热盘管,通入蒸汽对槽车入口以下部位先行加热,待熔化出一定的液体空间后再将鹤管放入槽车,打开K1、K2、K5~K8阀,关闭K3、K4阀门。启动摆动转子泵,从槽车中抽取温度较低苯经过换热器加热再返回槽车,如此循环加热至车内结晶完全融化,停止加热。

2)卸车过程:结晶完全熔化,停止蒸汽加热后,保持鹤管阀门处于打开状态,开启K3阀门,关闭K5、K6、K7、K8阀门,启泵开始卸车,将槽车内苯送入苯大罐。

图1 苯加温回流卸车工艺流程Fig 1 Process of benzene heating reflux unloading

2.2 主要设备设施

卸车设备设施主要包括专用铁路线、卸车月台、卸车鹤管(双鹤管)、摆动转子泵、换热器、压力、温度等调控仪表、蒸汽管线及配套工艺管线组成。

2.2.1 摆动转子泵

原卸车系统采用的是离心泵卸车,泵在启动前,必须使泵壳及泵前管道内充满物料,然后启动电机,这就使得原系统中还必须有真空泵和引液罐才能进行卸车作业。

摆动转子泵为容积泵,兼具液体输送泵和真空泵的作用,有极强的自吸能力,极限真空度可达99%,可代替真空泵用于引液虹吸和扫舱,因此在此系统中采用摆动转子泵精简了系统结构(摈弃了真空泵和引液罐),既减轻了工人在操作上的复杂性,也减少了设备故障,此外此泵还兼具气液混输能力,所以采用摆动转子泵就不必担心因苯经过加热会出现苯蒸气而产生气阻情况。

摆动转子泵还自带安全阀,出口一旦超压时会自动卸荷,泵前的过滤器避免了物料中的杂质进入泵体造成泵转子、导芯卡死和磨损。

2.2.2 换热器

换热器选用管壳式换热器,纯苯液体走管程,饱和水蒸汽走壳程。根据生产的实际情况以及现场安全性选定将纯苯液体从5.5℃加热到60℃,纯苯的体积流量为30 m3/h,加热介质采用的是300 kPa的饱和水蒸汽,考虑10%~20%的面积裕量,经计算,加热器传热面积为14.3m2[2-4]。

在实际加热过程中,苯挥发蒸气可能导致换热器内压力过大,故管程设置一个苯蒸气泄压处。

2.2.3 鹤管

系统加热过程苯的流向为槽车-泵-换热器-槽车,因此1套鹤管共有2个装卸臂,1个装料1个卸料,共用1个立柱,插入管用铝合金管防爆,装卸合金管上还应配备槽车口密封盖,以避免加热过程中苯蒸气外泄。

2.2.4 温度、压力调节系统

苯的沸点较低,在实际加热过程中若加热温度过高,很容易导致苯大量蒸发,从而可能使整个加热循环过程中的管路、换热器、泵出现压力过高的现象。因此需要在换热器出口对苯的温度、压力进行集中指示、调节、报警、连锁等。

苯出口温度的指示、调节、报警:苯集中监测的温度测量元件选用“带外保护套+铠装热电阻”和就地加温温度变送器。苯出口正常温度设为55℃,报警温度设为60℃。当温度达到60℃,关闭电磁阀切断蒸汽进入。

苯出口压力指示、调节、报警:当出口压力高于0.1 MPa,关闭电磁阀切断蒸汽进入。

循环系统中其他地方的温度、压力适当进行就地指示,如泵出口压力,换热器蒸汽进口压力等,方便现场操作人员识别。

3 改造效果

3.1 卸车温度分析

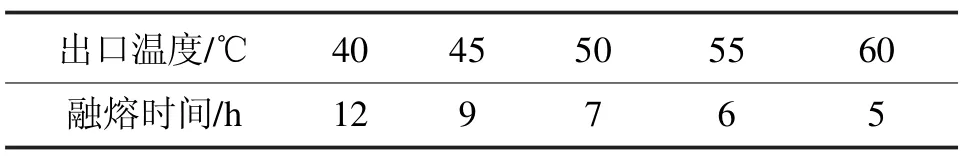

换热器苯出口温度的设定对苯加温熔化时间有直接影响,但从安全卸车的角度,选择温度为40~60℃对槽车苯加温熔化时间进行实验,结果见表1。

从表1可以看出,随着出口温度增高,相应融化时间也随之缩短,考虑到当温度超过55℃时,苯挥发加大,现场苯蒸气味道较重,而且苯出口压力易超压,故循环加温出口温度宜为55℃。

表1 出口温度对苯熔化时间的影响Tab 1 Effect of outlet temperature onmelting time of benzene

3.2 接卸状况对比

改造前加温方式采用盘管、“L”型管及外挂蒸汽管加盖蓬布的方式进行,以2节车计算,每次加温用时12 h以上才能熔化接卸,每天接卸量最多4节车,效率较低。改造后每2节车采用回流加温接卸的方式平均用时约6 h,每天可保持8节车的接卸量,接卸效率比改造前提高了1倍多。接卸时间的缩短,也降低了蒸汽消耗量,实际可节约1/2。

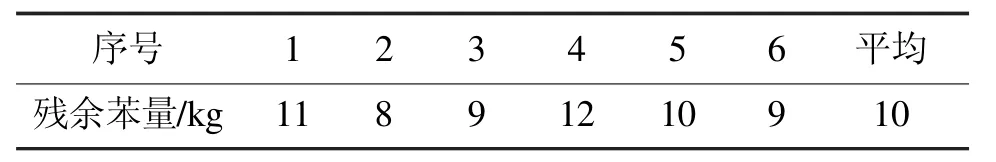

摆动转子泵可代替真空泵用于引液虹吸和扫舱,扫舱效果比改造前增强。改造前每次扫舱后苯槽车残留余液量在20 kg左右,改造后随机抽查了6节苯槽卸车情况,扫舱后苯槽车残留余液量见表2。

表2 改造后苯槽车残留余液量Tab 2 Residual fluid amounts in benzene tank lorry after transforming

由表2可以看出,采用摆动转子泵后扫舱效果提高,这样可以增加苯的接卸收率,以2013年整个冬季共卸260辆苯槽车计,一个冬季可多接卸苯约2.6 t。

3.3 劳动用工及安全性

改造前用人工将加热管送入苯槽内,外面还要加盖蓬布等,需要6名外用工配合卸车。改造后取消了外用工,减轻了员工的劳动强度,减少了用工量,从而也减少了作业过程中蒸汽烫伤、蒸汽盘管直接加热造成局部过热使苯大量挥发的安全风险隐患,以及人暴露在有毒环境中中毒的概率。

4 结论及建议

从加温回流接卸工艺投用实践看,选定循环加温出口温度为55℃时,可以大幅缩短苯熔化时间,减少了蒸汽的大量消耗;槽车残留余液量从改造前的20 kg左右降至10 kg左右;减轻了员工的劳动强度和用工量,从而也降低了安全风险。解决了冬季接卸苯等高凝点介质的难题,实现了冬季苯的安全、快捷、高效卸车,加快了槽车的周转和使用率,满足了生产的需求。

仅靠槽车口密封盖不能很好的防止苯挥发蒸气的逃逸,所以应开发密闭卸车系统,彻底解决苯蒸气对栈台周围环境的影响。

[1]王清朝,程新军.对二甲苯加温回流卸车工艺[J].化工生产与技术,2012,19(5):53-54.

[2]陈钟秀,顾飞燕,胡望明.化工热力学[M].3版.北京:化学工业出版社.2013:320-321.

[3]卢焕章.石油化工基础数据手册[M].北京:化工出版社,1984:306-307.

[4]李功样,陈兰英,崔英德.常用化工单元设备设计[M].广州:华南理工大学出版社,2013:13-14.