面向清洁生产的制药结晶

龚俊波,陈明洋,黄翠,秦宇佳,尹秋响,王静康

(1 天津大学化工学院,天津 300072;2 现代药物传递及功能高效化重点实验室,天津 300072; 3 天津化学化工协同创新中心,天津 300072)

引 言

制药工业已被列为国家环境保护计划重点治理的12 个行业之一,寻求环保、持续、稳定的发展道路是制药工业的当务之急[1]。制药工业存在着药品种类繁多、生产流程和工艺技术复杂、原材料消耗大、产生“三废”数量多、废液成分复杂、处理难度大等问题,被认为是“高污染、高能耗”的行业[2]。据统计,我国制药企业每年排放的废气量约为109m3,其中含有害物质约10 万吨;每天排放的废水量约5×105m3,每年排放的废渣量约10 万吨,对环境的危害十分严重[3]。制药工业实施清洁生产势在必行。

《中华人民共和国清洁生产促进法》明确规定,清洁生产是指不断采取改进设计,使用清洁的能源和原料,采用先进的工艺技术和设备,改善管理、综合利用,从源头消减污染,提高资源利用效率,减少或者避免生产、服务和使用过程中污染的产生和排放,以减轻或者消除对人类健康和环境的危害[4]。其核心思想是取代我国长期采用的末端处理的污染控制思路,要求在生产过程中根据物料平衡原理,充分利用各项资源,最大化减少污染物的产生,并强调排放物的综合利用,使企业以最小的投入创出最多的经济效益,同时保护周边的环境[5-7]。清洁生产的内容有:(1)清洁能源,包括新能源的研发利用、可再生能源的循环利用、现有能源的清洁使用;(2)清洁原料,减少或避免有毒有害及稀缺原料的使用;(3)清洁的生产过程,中间产品无毒无害,副产品少,选用少废、无废工艺和高效率设备,减少生产过程中的危险因素,物料实行再循环,使用简便可靠的操作和控制方法,完善管理等;(4)清洁产品,产品在使用中、使用后不危害人体健康和生态环境,产品包装合理,易于回收、复用、再生、处置和降解,使用寿命和实用功能合理[8]。

在制药工业中,85%以上的产品为晶体产品,结晶技术在该领域应用广泛。结晶环节的绿色化,可对制药领域的清洁生产起到积极作用。然而,我国大多数企业的工业结晶技术与设备目前仍处于发达国家20 世纪60~80年代的水平,已成为制约我国医药、功能材料等高端晶体粒子产品自主制造的主要因素之一。与国际先进水平相比,我国企业主要产品单位能耗高40%以上,能源利用率低10%以上;溶液结晶中的溶剂毒性、安全性不容忽视,VOC问题较为严重;结晶方式仍以间歇结晶为主,这会带来过程效率底、物耗能耗大、批间差异等问题;晶体产品质量不高导致后续分离提纯难度加大,后处理效率及后加工操作烦琐、效率低;传统的结晶设备存在着简单控制、经验设计的低效率、高能耗等问题。因此,制药工业中的结晶环节急需创新发展清洁生产技术。

本文面向制药结晶中的清洁生产,针对目前国内制药结晶存在的上述问题,根据清洁生产要求所倡导的源头治理、全过程清洁控制的核心治理思想,从绿色结晶、晶体工程、连续结晶、智能设备4 个方面,结合相关案例,总结了国内外制药结晶中清洁生产的设计思路和技术手段,探讨了制药结晶中的清洁生产发展方向。对国内制药工业清洁生产具有一定的实际意义。

1 绿色结晶

制药工业中的结晶方式基本为溶液结晶,溶液结晶过程中往往涉及多种溶剂的添加,由此带来的溶剂毒性、安全性,母液废料的处理及晶体产品的VOC 排放等问题不容忽视,是结晶技术实现清洁生产的重要课题。绿色结晶的目标,就是优化结晶过程中的物料添加过程和料液循环过程,以达到清洁生产。

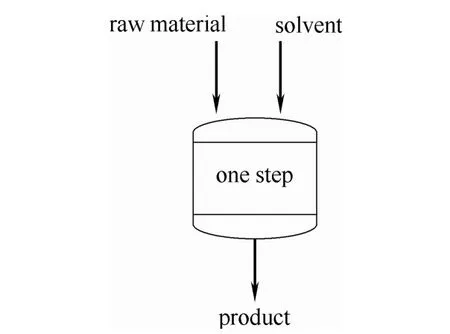

A 晶型盐酸帕罗西汀为抗抑郁新药,国外专利[9-10]在该产品的溶剂化合物制备、脱溶剂过程和A 晶型产品的结晶过程中涉及了3 种有毒溶剂,如图1 所示。天津大学发明专利技术[11]采用一种绿色溶剂对有毒溶剂进行了替代,从源头避免了溶剂带来的污染问题。同时,溶剂的绿色化、减量化使A晶型盐酸帕罗西汀结晶工艺大大简化,实现了一步法结晶,在设备成本、能耗物耗等方面均做出了对清洁生产有利的改进,如图2 所示。

图1 国外专利溶剂使用情况简图Fig.1 Scheme of foreign patent using 3 toxic solvents

图2 天津大学专利绿色溶剂一步法结晶简图Fig.2 Scheme of one-step preparation with one clean solvent by Tianjin University

天津大学的王震等[12]研究从头孢曲松生产母液中回收2-巯基苯并噻唑(以下简称M),提出了蒸发结晶-加碱联合处理回收M 的新工艺。该工艺不需要大量水的加入,降低了溶剂回收系统的能耗,酸碱用量少,无二次污染,不堵塞管道,已成功用于工业化生产。曹广祥等[13]建立了从制药工业的废结晶母液中回收异辛酸的方法,回收率达到80.25%。回收的异辛酸经成盐,可循环用作结晶工序的成盐剂。同时,结晶母液的两个环保指标,化学需氧量(COD)和氨氮(NH3-N)分别下降了71.87%和73.89%,对清洁生产有重要意义。朱英刚等[14]在综述维生素C 母液回收利用的方法中,对模拟移动床、阴离子树脂吸附、成盐结晶以及利用维生素C 母液制备草酸等技术进行了比较,并指出,成盐结晶母液回收利用方式实现了从维生素C 废母液中提取出较高纯度的古龙酸钠,在清洁生产方面有更大优势。张庆武等[15]对渗透汽化膜技术应用于磷霉素钠结晶母液回收过程进行了可行性研究。新回收工艺无须添加原工艺中的乙二醇和醋酸钾溶剂,用水量降低72%,在避免污染溶剂加入,节水节能方面卓有成效。

制药工业中的含盐废水一般采用蒸发结晶方式处理。李玲密等[16]总结了多效蒸发过程中的顺流、逆流、平流加料方式特点,并介绍了多效蒸发中常见的升膜/降膜蒸发器,强制循环蒸发器,Oslo型蒸发器、DTB 型结晶器、FC 型结晶器等现代蒸发器和结晶器。随着清洁生产要求不断提高,蒸发结晶技术也不断升级创新以提高治污能力[17]:多相流蒸发与MVR结合,传热系数提高20%,节能15%,不结垢且能防垢除垢;多种结晶技术并用分离高纯度工业盐,达到变废为宝的效果。

结合清洁生产总体要求和3R 原则(reducing,reusing,recycling),制药工业中结晶工艺实现清洁生产的主要途径如下。

(1)进化替代。权衡考虑结晶热力学和结晶动力学筛选绿色高效溶剂,尽量选择单一溶剂,兼顾安全性与经济性。

(2)减量化。减少溶液结晶中有机溶剂和水等消耗,提高结晶单程收率,降低三废(固、液、气)排放量。

(3)再利用。采取结晶母液循环套用和副产品回收利用,进一步开发结晶母液回收中的分离提纯特别是结晶技术

(4)再资源化。开发节能环保的结晶技术处理含盐废水,提取精制工业盐。

为实现清洁生产,可在实际过程中对以上途径进行整合应用,以实现更优效果。

2 晶体工程

晶体工程关注的是晶体产品本身的特性,如晶型、晶习、堆密度、纯度、溶剂化合物等,及其制备手段。这些特性会直接影响到结晶工艺及下游工艺的复杂程度,进而对设备成本、能耗物耗、排污情况造成一系列影响。

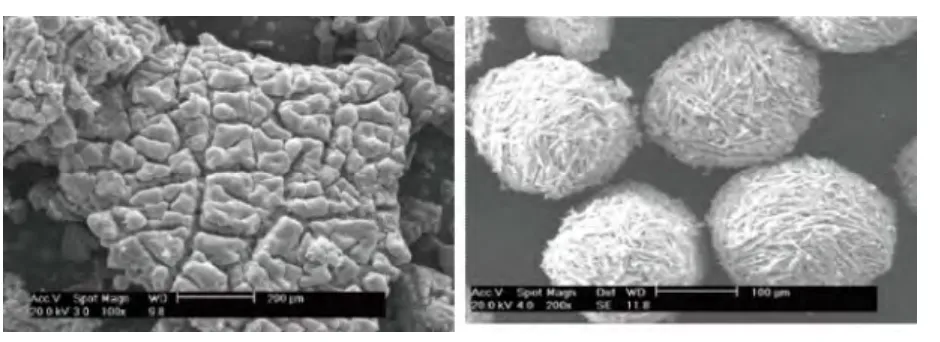

以我国青霉素产品的发展为例,相关企业应用天津大学承担的国家“八五”重大科技攻关项目的成果——青霉素结晶专利技术[18]后,该产品晶习得到了大幅度的跃升(图3),结晶工艺简化,能耗下降70%,溶剂消耗下降30%,三废排放下降30%,实现了大幅度节能、降耗、减排效果。至今我国青霉素已占据国际市场份额85%以上。

图3 青霉素产品优化前后的SEM 图(200 倍)Fig.3 SEM pictures of sodium salt of penicillin G (×200)

缬沙坦结晶工艺通常选用的溶剂有烷烃、酮、酯、乙腈[19-21]。天津大学与华海制药研发无定形态缬沙坦结晶工艺,发现相比晶态具有更高的生物利用度,更适合作为药物的活性成分。但新溶剂的筛选导致产品形成溶剂化合物,且呈须状(图4),使冷冻析晶周期长达30~40 h,精制收率低于80%,酯含量高于50%,烘干周期48 h 以上,烘干操作步骤复杂,能耗高,烘干过程中溶剂排放量大,难以回收,污染环境。天津大学利用晶体工程学进行优化后,晶体形态得到大幅改善(图5、图6),由长须状转变为粒状,比表面积由原来的0.532 m2·g-1缩小至0.287 m2·g-1,良好的晶体特性大幅提高过滤、洗涤、干燥性能,使后处理工段的设备要求大幅降低,设备成本及维护成本降低,减少废物排出,最终使结晶周期缩短2/3;过滤周期缩短2/3,滤饼中酯含量下降10%;干燥周期缩短3/4;结晶精制收率提高10%,保证了结晶过程中的清洁高效。

图4 “放桶”工艺制备缬沙坦晶体电子显微镜图片(40 倍)Fig.4 Electron microscope pictures of valsartan prepared by original technology (×40)

图5 釜内冷却结晶的缬沙坦晶体电子显微镜图片(40 倍)Fig.5 Electron microscope pictures of valsartan prepared by inner-cooling crystallization (×40)

图6 釜内冷却结晶配合萃取转相工艺制备的缬沙坦晶体SEM 图片(60 倍)Fig.6 SEM image of valsartan prepared by inner-cooling crystallization & extraction (×60)

片剂在口服药中占有50%的份额,所有的药剂生产中约占有70%。制片工艺一般有3 种:湿法造 粒、干法造粒和直接压片。其中湿法造粒最为复杂,基本工序为:研磨-混合-造粒-干燥-压片-包衣。直接压片则省去了混合、造粒和干燥过程,从而节省设备空间,劳动成本,缩短工时,降低物耗能耗。因此片剂采用直接压片工艺符合当今清洁生产的需求。但直接压片依赖于4 点:药物晶体的流动性,粒子大小分布,堆密度,可压缩性。这对晶体工程提出了较高的要求。天津大学研发球形结晶技术,制得的产品流动性高,粒度均匀,可压缩性强,为直接压片工艺提供了良好的上游工艺优势,为下游的直接压片工艺创造了十分有利的条件。以头孢噻肟钠球形结晶为例,传统结晶产品晶体粒度过小、粒度分布不均匀、纯度较低,结晶过程中极易出现聚结成胶现象,导致后处理工艺成本上升,无法做到清洁生产要求。采用球形结晶工艺后,可进行直接压片,后处理过程清爽简洁(图7)。整体工段在清洁生产方面得到了全面提升。

图7 头孢噻肟钠产品优化前后的SEM 图(100 倍) Fig.7 SEM images of Cefotaxime Sodium (×100)

晶体工程可以通过改善甚至改变晶体的晶习、晶型、比表面积、堆密度、流动性等特性,来降低结晶过程以及后处理过程的工艺复杂度,达到清洁生产目的。晶体工程实现清洁生产通常以如下几个方面为指标。

(1)晶体形貌呈颗粒状、棒状、粒度均匀,使结晶过程中的过滤、洗涤、干燥环节清爽简洁,无须高规格设备和额外溶剂加入即可实现工艺达标。

(2)避免溶剂化合物的形成,从而避免干燥过程中的溶剂挥发造成污染。

(3)特殊的晶体成品形貌,实现直接压片。

(4)晶习完整、堆密度高的粉末性质,避免生产环境的粉尘污染,使生产环境绿色化

3 连续结晶

为保证产能效率,制药工业往往追求连续操作替代间歇操作,从而有效控制设备设计、过程控制、物耗能耗的成本。每一个生产环节的连续化和再优化升级,都可能减少溶剂加入量,降低或避免三废排放。

6-APA,即6-氨基青霉烷酸,是青霉素的母核,半合成β-内酰胺抗生素生产的重要中间体。其生产工艺自20 世纪70年代至今,分别经历了化学法、工业盐法、萃取直通法、直通脱色法[22]的生产工艺演变,其连续制造工艺日趋简洁高效节能,在清洁生产方面具有代表性。目前传统的直通法工艺如下:

该套工艺省去了青霉素结晶这一生产环节,并优化了后续工艺,较化学法、工业盐法已经有了较大改善,但其反萃、蒸馏和结晶环节均为间歇操作,缺乏连续化、规模化的工程技术,由此导致的设备物耗、劳动力消耗、能源利用、废物排放等问题依然突出。天津大学针对间歇反萃和间歇蒸馏环节进行了工艺优化,升级为连续反萃和连续降膜蒸馏脱脂工艺。生产周期由原来的9 h 缩短至3 h;萃取、蒸馏两个工段的综合收率提高7.92%,这意味着溶剂总用量大幅减少;同样的产量条件下传统生产工艺需要使用4 个大体积反萃罐和4 个结晶脱酯罐,需要厂房面积大,能源动力消耗大;直通生产工艺则只需要增加2 台离心机和1 台薄膜蒸发器即可完成该环节生产;最终成本下降22.97%,为清洁生产做出了努力。

目前,改进直通法中的结晶环节仍为间歇操作,已成为了制约整个连续制造环节的关键点,连续结晶是直通法清洁生产的后续发展方向。国内大部分制药结晶停留在间歇操作(冷却、溶析、反应)阶段。间歇结晶的产品质量的局限性,有可能导致后续工艺(过滤、干燥、研磨等)操作困难。此外,间歇结晶往往涉及晶种的频繁使用,加之混合/过控能力较弱,导致批次间的质量波动,甚至有单批操作失败风险。随着结晶技术的不断进步,连续结晶已经成为产品优化、节能降耗的新技术趋势,在农药、食品生产等领域已经有较为广泛的应用。徐国明等[23]根据实际料液中的草甘膦的溶解度和过饱和度特性,建立了由两个Krystal 结晶器串联组成的年产10 kt 草甘膦连续结晶系统。节能降耗达50%以上,且可稳定连续运行60 d 以上。吉达联合糖业[24]的立式连续煮糖罐(VKT)自2007年起得以成功运行,装置利用率、运行效率、节能效率等方面均有所提升,成本降低28%。从以往的连续结晶案例[25-27]中可以看到,连续结晶往往具有更高的安全性、更优质的产品质量、节省设备占地空间、提高产能、放大过程简单、便于实时监控产品质量、传质传热效率提高等优势。因此,将连续结晶技术应用于制药工业,有望提高产品质量,实现清洁生产。江苏江山制药有限公司[28]初步尝试采用连续结晶生产工艺代替间歇生产工艺生产维生素C,解决了维生素C 悬浮液沉降的问题,减少了热敏性维生素C 的氧化问题,合理的二次蒸汽使用及合适的真空系统提高了蒸汽的利用率,降低了蒸汽消耗。同时指出,在清洁生产方面,连续结晶工艺为调整粒度和循环母液量,优化蒸汽循环系统提供了较大改进空间。

目前,国际制药工业中的连续结晶设计模型主要有两种:MSMPR(mixed suspension mixed product removal)和PFR(plug flow reactors)[29]。采用MSMPR 模型(图8)设计的结晶装置的优势在于温度易控,维修费用低,维修操作简易,系统替换操作简单,其劣势为产品粒度范围较宽。需要指出的是,通过采用多级结晶器串联结晶,可使粒度分布变窄,因此在设备成本允许的情况下,也可实现粒度控制。采用MSMPR 模型设计的维生素C 连续结晶过程国外已开展了相关研究(图9)[30-31],在连续结晶动力学方面有所进展,停留时间900 s 即可达到平均粒度0.218 mm,生产周期的缩短带来的能耗物耗的下降十分明显。

相对于MSMPR,采用PFR 模型(图10)设计的连续结晶装置,其优势在于更高的效能,设备故障率低,可长时间运行,劣势为温控困难,维修费用高,设备复杂,存在堵管问题。

随着对清洁生产要求的提高,连续制造工艺会得到推广,连续结晶技术也会随之受到重视。同时也应看到,设备的堵管问题不容忽视,堵管的预防与疏通技术有待攻关。制药工业中的连续结晶设计,目前尚无可靠的软件模型辅助过程模拟设计。在这些挑战被逐一攻克后,连续结晶在制药领域的优势会日益明显。

图8 两级溶析冷却连续结晶MSMPR 流程Fig.8 An example of two-stage antisolvent/cooling crystallization MSMPR cascade

图9 维生素C 的MSMPR 连续结晶装置流程Fig.9 Scheme of laboratory DT MSMPR crystallizer system for continuous mass crystallization of vitamin C

图10 多级溶析连续结晶PFR 流程Fig.10 Schematic process flow diagram of continuous crystallization system with multistage antisolvent addition

4 智能设备

传统结晶设备往往在多方面考虑不足:在设备外形设计上,对晶浆流体力学研究不足,结晶釜及搅拌桨器型过于简单,降低甚至破坏结晶的成核与生长,导致在晶体工程、连续制造方面的一系列问题,废料废液随之而来;设备功能单一导致操作单元过多,物耗能耗增加;设备体积较小,一味通过重复增加生产线来增加产量,生产资源缺乏有效整合导致浪费,不利于清洁生产。因此,研发智能高效清洁的现代化结晶设备,是实现绿色结晶、晶体工程和连续结晶的基础与保障。

4.1 现代结晶器设计

结晶器的主要部分为搅拌桨和结晶器型。圆盘涡轮桨是典型的径流搅拌桨,其加工较为简单,是化工领域经常使用的传统桨型,但长期的应用与研究发现,径流式桨能耗高、噪声大、剪切力过强和设备大型化困难[32]。传统的结晶器外形简单,无法配合晶浆流场。以上诸因素导致结晶过程中容易产生结壁,需要定时停车清洗,产生额外产品废渣,频繁开停车导致物耗能耗升高。

轴流式搅拌桨叶轮产生的流体流动基本轨迹是沿搅拌轴的方向,平行于搅拌轴。这类叶轮产生的流型使轴向有很大的排出流量,所以液体的循环性能较好,剪切作用较小,适用于结晶过程[32]。国内对轴流桨研究起步较晚,从20 世纪80年代后期开始,不仅对轴流桨的结构(CBY 桨、LA 桨、MT桨、JH 桨等)进行开发,同时对其流场特征、动力学特性、泵送能力、循环时间分布等进行基础研究和探讨。张锁龙等[33]对45°折叶桨、推进桨和JH型轴流桨的性能进行了比较。华东理工大学联合化学反应工程研究所研究了桨径大小、有无挡板、桨叶位置、通气等因素对搅拌性能的影响[34-35]。赵学明等[36]利用磁粒子流动跟踪法测定了轴流式搅拌釜内的循环时间分布。这些研究成果为轴流桨的设计和应用提供了参考。

为配合整体的晶浆流体特性,结晶釜外形设计也尤为关键。以结晶釜底设计为例,天津大学在结晶器设计实践中发现,圆弧式釜底并不利于轴向流动。W 形釜底设计,有利于配合轴流式搅拌桨,对晶体的成核与生长起到综合的提升效果。

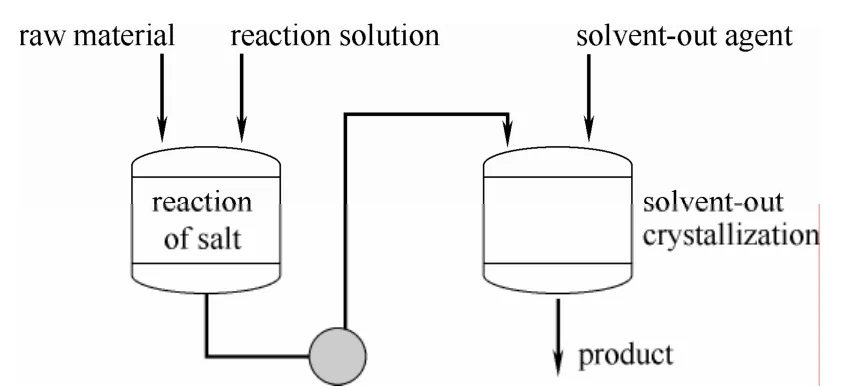

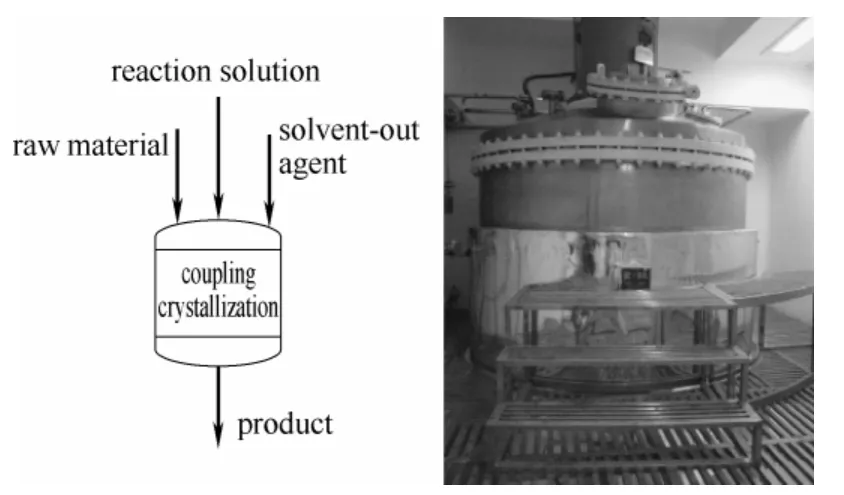

4.2 设备集成化

天津大学的郝红勋、王福军[37-38]对地塞米松磷酸钠结晶工艺进行了研发,提出反应-溶析耦合结晶新工艺,代替原工艺的两釜操作(图11),在一个结晶釜中进行反应和溶析两个过程,实现设备集成(图12)。在结晶热力学、介稳区、动力学以及参考实验室小试研究结果的基础上,通过分析建立了地塞米松磷酸钠反应-溶析结晶的经验优化操作时间表;完成了新结晶过程的年产60 t 规模的工业生产线的设计和实施。结果表明:新工艺产品质量显著优于原工艺产品,产品外观为白色柱状晶体,晶形完美,产品主粒度大,粒度分布均匀,产品含量达到99%以上,质量指标完全符合EPⅣ版国际先进药典,达到了国际先进水平;结晶过程收率较原工艺平均提高了2.24%。产品残留水分下降50%,残留乙醇下降90%,并完全避免甲醇残留。结晶设备的集成化对该药品的清洁生产起到了可观效果。

图11 地塞米松原工艺装置Fig.11 Scheme of dexamethasone crystallization

图12 地塞米松耦合结晶装置简图及实际照片Fig.12 Scheme and actual device of dexamethasone integration crystallization

天津大学的杨志勇发明的“五合一”集成结晶装置[39]将浓缩、真空(冷却)结晶、真空(加压)抽滤、洗涤、干燥等数个单元操作串联在同一台装置内完成。减少了设备投资、占地面积,杜绝了危毒物质的跑冒滴漏现象,缩短了生产操作周期,提高了收率和产品质量。

4.3 大型化设备及一器多用

制药工业中的结晶器一般在1~10 m3,提高产量以重复增加生产线的方式为主。而目前国内单个结晶器已经可以做到100 m3左右的体积,在保证晶体质量的前提下,通过采用大型化结晶设备提高产量,可降低跑冒滴漏风险,节省大量配套仪器设备,更具有整合、节省资源优势。此外,在结晶器设计方面,应注重设计的通用性,可综合考虑工段特点,采取一器多用的方式来减低成本,优化工段。

5 结 论

清洁生产是制药工业未来的发展方向,国内制药结晶技术相对落后,在结晶工艺方面,有毒溶剂添加较多,工艺流程烦琐,较差的晶体产品特性导致后续工艺复杂度和生产成本上升,晶体残留溶剂过多导致VOC 挥发严重,设备落后使能耗物耗、废料废渣增多。针对以上问题,从4 个方面讨论并总结了制药结晶中的清洁生产的手段和发展方向:发展绿色结晶工艺,在筛选使用绿色高效溶剂的基础上,做到单一、减量化使用,提高单程结晶收率,间接降低三废排放,结晶母液和副产品再利用和资源化;通过晶体工程学优化晶体产品的形貌和界面特性,使过滤、洗涤、干燥、压片环节大幅简化,避免溶剂化合物的形成,从而避免干燥过程中的溶剂挥发造成污染;优化升级连续制造过程,研发连续结晶工艺,整体提升结晶质量,减轻排污压力;设计智能化的结晶设备,配合升级工艺,实现流体力学优化和设备集成化。

面向清洁生产需求,现代制药结晶技术仍然面临许多挑战,如溶剂筛选的理性设计、药物晶体工程学、连续结晶技术、过程分析和模拟技术、大型结晶设备设计与控制等,还有待科研工作者开拓产学研合作平台积极开展研究,以促进现代制药结晶技术面向清洁生产的要求快速发展。

[1]Zheng Dawei(郑大为), Wang Yanqing(王艳青), Han Yongbo(韩永博), Liu Wenjie(刘文杰).Status and development of clean production in the domestic and foreign pharmaceutical industry [J].Environmental Protection and Circular Economy(环境保护与循环经济), 2012, (10): 42-44, 75.

[2]Zhou Shumei(周淑梅), Xue Xinsheng(薛新升), Zhang Qi(张琪), Liu Shouqiang(刘守强), Liu Lijie(刘丽杰).Clean production is the inevitable choice for the sustainable development of pharmaceutical enterprises [J].Qilu Pharmaceutical Affairs (齐鲁药事), 2007, 26(12): 750-752.

[3]Gu Zengyi(顾曾一).Technology application and research of cleaner production audit in traditional Chinese medicine pharmaceutical industry [D].Xi’an: Chang’an University, 2010.

[4]Yang Lei(杨磊).Brief talk about cleaning production of biological pharmacy [J].Pharmaceutical & Engineering Design(医药工程设计), 2008, 29(5): 23-25.

[5]Ouyang Pei(欧阳培).Pursuing clean production: from polluted terminal control to the control of the whole production process [J].Journal of Changsha University(长沙大学学报), 2003, 17(1): 14-16.

[6]Hun Shanying(胡山鹰), Chen Dingjiang(陈定江), Jin Yong(金涌).Green development strategies for chemical industry in China: based on analysis of fertilizer industry and coal chemical industry [J].CIESC Jorunal(化工学报), 2014, 65(7): 2704-2709.

[7]Chemistry (material) pollution and sustainable development [J].Journal of Chemical Industry and Engineering (China) (化工学报), 2001, 52(6): 563.

[8]Li Jun(李均), Li Zhining(李志宁).Clean production and green certification (清洁生产与绿色认证) [M].Beijing: Chemical Industry Press, 2004.

[9]Ward N, Jacewicz V W.Process for making novel form of paroxeting hydrochloride anhydrate [P]: US, 5856493.1999-01-05.

[10]Jacewicz V W, Ward N.C-2-alcohol paroxetine hydrochloride hydrate [P]: CN, 961035269.1996-02-05.

[11]Wang Jingkang, Zhou Minghua, Zhang Meijing, Yin Qiuxiang, Ren Guobin.One-step crystal molecular assembly preparation method of paroxetine hydrochloride [P]: CN, 200410093967.5.2006-09-06.

[12]Wang Zhen(王震), Gao Xiaochong(高晓冲), Xia Qingning(夏庆宁).New process for recovery of 2-mercaptobenzothiazole from ceftriaxone mother liquor [J].Chemical Industry and Engineering(化学工业与工程), 2013, 30(1): 73-78.

[13]Cao Guangxiang(曹广祥), Qi Weili(祁伟力), Zhong Chuanqing(钟传青).Research on the recovery of isooctanic acid from the foul solvent in pharmaceutical industry [J].Contemporary Chemical Industry (当代化工), 2008, 37(6): 583-585.

[14]Zhu Yinggang(朱英刚), Li Huiran(李会然), Yang Jie(杨杰).Recovery of the mother liquor of vitamin C [J].Hebei Chemical Engineering and Industry(河北化工), 2010, 33(10): 6-7.

[15]Zhang Qingwu(张庆武), Cao Rui(曹蕊).Study of fosfomycin sodium crystallization mother liquor recycling process improvement [J].Science and Technology Innovation Herald(科技创新导报), 2011, (7): 11-12.

[16]Li Lingmi(李玲密), Song Baohua(宋宝华), Wang Zhongyuan(王中原).Study on evaporation crystallization of high salt industrial waste water evaporation crystallization [J].Environment Engineering(环境工程), 2014, 32(8): 202-205.

[17]Evaporation crystallization technology leads to the revolution of the pollution treatment [J].Henan Chemical Industry(河南化工), 2014, 31(4): 29-30.

[18]Zhang Meijing, Wang Yude, Xue Lüzhong, Wang Jingkang, Wang Xiujuan.Preparation and crystallization additives of sodium salt of penicillin G [P]: CN, 9503695.1996-05-22.

[19]Reguri B R, Sunkari S.Novel crystalline forms of (S)- N-(1-carboxy-2-methyl-prop-1-yl)-N-pentanoyl-N-[2′-(1H-tetrazol-5-yl-)-biphenyl-4-yl methyl]amine (valsartan) [P]: WO, 2003089417 (A1).2003-10-30.

[20]Rukhman I, Flyaks E, Koltai T, Aronhime J.Polymorphis of valsartan [P]: WO, 2004083192(A1).2004-09-30.

[21]Wang Youhu, Zhou Minghua, Hu Gongyun, Jin Yongjun, Chai Jian, Li Wei.Novel crystal form of valsartan [P]: CN, 1763017.2006-04-26.

[22]Sun Tiancai(孙天才).Research progress of preparation methods of 6-aminopenicillanic acid [J].Hebei Chemical Engineering and Industry(河北化工), 2011, 34(4): 21-22.

[23]Xu Guoming(徐国明), Yang Asan(杨阿三), Sun Qin(孙勤).Development and application of continuous crystallization technology for glyphosate [J].Agrochemicals(农药), 2009, 48(7): 492-493.

[24]Vawda A S, Muneef A E, Voelling M.The application of continuous crystallization of refined sugar experience in Lianhe Jida [J].Guangxi Sugarcane & Canesugar(广西蔗糖), 2011, (4): 42-51.

[25]Pan Weidong(潘卫东).High purity maltose preparation using continuous crystallization [D].Wuxi: Jiangnan University, 2009.

[26]Yao Peifang(姚佩芳), Sun Jiyuan(孙吉元), Gao Ruili(高蕊莉).Sodium thiosulfate in the process of continuous crystallization research [J].Inorganic Chemicals Industry(无机盐工业), 1991, (4): 17-19.

[27]Huang Shi’an(黄世安).Continuous crystallization theory model and operation design of monosodium glutamate industry [J].Fermentation Technology Communication(发酵科技通讯), 2008, 37(2): 6-9.

[28]Qian Haiyan(钱海燕), Zhou Canfang(周灿方).Exploration of continuous crystallization process [J].Technology Wind(科技风), 2013, (10): 130-130.

[29]Chen J, Sarma B, Evans J M B, Myerson A S.Pharmaceutical crystallization [J].Crystal Growth & Design, 2011, 11(4): 887-895.

[30]Wierzbowska B, Hutnik N, Piotrowski K, Matynia A.Continuous mass crystallization of vitamin C in L(+)-ascorbic acid-ethanol-water system: size-independent growth kinetic model approach [J].Crystal Growth & Design, 2011, 11(5): 1557-1565.

[31]Wierzbowska B, Piotrowski K, Koralewska J, Matnia A, Hutnik N, Wawrzyniecki K.Crystallization of vitamin C in a continuous DT MSMPR crystallizer—size independent growth kinetic model approach [J].Crystal Research & Technology, 2008, 43(4): 381-389.

[32]Tian Meili(田美丽).Study on key technologies of rapid design & manufacturing for crystallizer propeller [D].Tianjin: Tianjin University, 2007.

[33]Zhang Suolong( 张 锁 龙), Shen Huiping( 沈 惠 平), Zhang Guozhong( 张 国 忠 ).Proceeding in the preparation of axial-flow-impeler biochemical agitator [J].Food and Machinery(食品与机械), 2001, (5): 33-35.

[34]Ye Wen(叶雯), Fang Xiahong(方夏虹).Fluid-field analysis of impeller, traditional typical three-blade and JH-type new axial-flow impeller [J].Journal of Petrochemical University (石油化工高等学校学报), 2001, 14(1): 55-58.

[35]Hou Shuandi(侯拴弟), Wang Yingchen(王英琛), Shi Litian(施力田).Measurement and data processing of propeller stirring slot turbulent motion [J].Journal of Chemical Engineering of Chinese Universities (高校化学工程学报), 1996, (2): 196-201.

[36]Zhao Xueming(赵学明), Huang Xiao(黄霄), Ma Hongwu(马红武).Circulation time distribution and structured mixing model of stirred bioreactors [J].Journal of Chemical Industry and Engineering (China) (化工学报), 1999, 50(3): 326-336.

[37]Hao Hongxun(郝红勋).The study on crystallization process of dexamethasone sodium phosphate coupling [D].Tianjin: Tianjin University, 2003.

[38]Wang Fujun(王福军).Research of new technology of dexamethasone sodium phosphate crystallization [D].Tianjin: Tianjin University, 2004.

[39]Yang Zhiyong( 杨志勇).Fully enclosed and multi-function crystallization device [P]: CN, 10085423A.2011-06-08.