石灰石在150t顶底复吹转炉中的生产应用

吴飞鹏,刘广涛,耿 伟.张军国

(河北钢铁(集团)唐山分公司热轧部,河北 唐山064200)

2013年底唐钢热轧部进行了石灰石替代部分石灰应用于150t转炉炼钢的生产试验,取得了较为显著的成效。生产实践表明,转炉炼钢前期预加石灰石做造渣原料,可以很快完成煅烧化渣过程,能够实现降低吨钢石灰消耗,达到降本增效的目的。

1 石灰石煅烧的理论分析

1.1 石灰石的降温作用

石灰石加入转炉炉内后可发生受热分解反应,所生成的CO2还可与C发生氧化反应。反应式如下[1]:

这两项反应均为吸热反应,需要消耗大量热能,因此转炉炼钢生产中使用石灰石不仅可部分替代石灰提供终渣所需碱度的要求,同时还可平衡转炉富余热量作为降温材料,石灰石前期加入转炉,可以有效降低前期钢水温度,提高低温去磷的效果。

1.2 石灰石的造渣作用

文献[2]表明:将石灰石在高温下进行急速煅烧模拟,石灰石块在1 400℃下的分解速度比1 100℃时大很多,5min煅烧分解率达到了73.6%,而1 100℃时的5min煅烧分解率仅为16.1%。这说明温度高时分解反应进行的趋势大,且石灰石内外温差也大,传热速率增大,因此可以确定转炉前期温度越高石灰石分解速率越快。另外,由于氧枪点火区域更高,石灰分解速度会更快,同时前期造渣料配加一定量的铁皮球、矿石含FeO的物质能够加快石灰的成渣速度。石灰石分解过程会产生大量的CO2气体,会使得炉内熔渣泡沫化程度提高,加强的钢水与炉渣的搅拌力,增加了脱磷的动力学条件,有利于前期脱磷。

2 石灰石理化指标

2.1 石灰石的化学指标

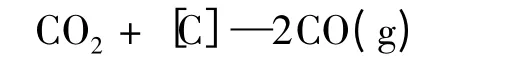

转炉用石灰石块化学成分应符合表1的规定。

表1 石灰石块化学成分

2.2 石灰的物理指标

石灰石粒度要求为5~40mm,<5mm和>40mm的不大于5%。石灰石块中不允许掺有其它杂质,表面不允许沾有大量红泥等污物。

3 石灰石的生产应用

3.1 石灰石对转炉温度的影响

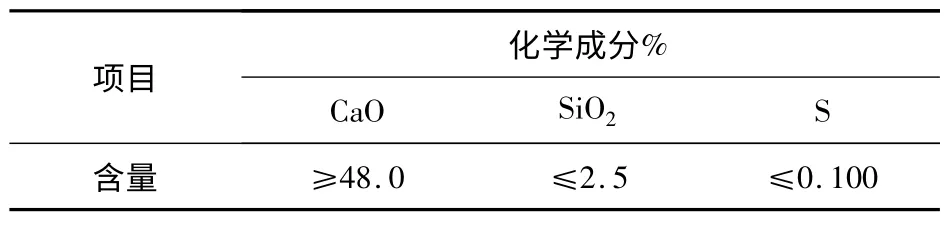

采用石灰石造渣主要目的是降低石灰石消耗,降低冶炼成本。转炉各种物料的消耗情况如表2,由矿石的消耗看,转炉热量非常富余,使用石灰石造渣是完全可行的方案。

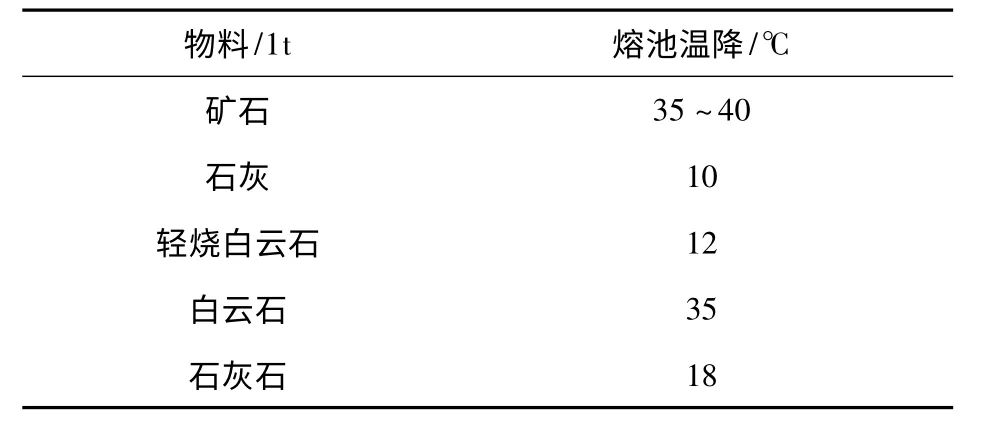

表2 转炉各种物料的消耗

采用石灰石造渣,要求在降低石灰消耗的同时,要求其它物料消耗没有大的波动。150t转炉各种物料的降温的经验数据如表3,从此表分析得出,加入1t石灰石相当于减少0.4~0.51t矿石。

3.2 石灰石的应用方案

石灰石在转炉的应用已经是比较成熟的工艺,根据使用目的分为两种,一种是中后期加入,主要目的是降低转炉炉内反应温度;另一种是在前期加入,目的是快速成渣去除杂质,降低石灰消耗。前期加入石灰石,有的钢厂在加入铁水前加入炉底,有的钢厂在开吹后加入。

表3 各种物料的降温

在石灰石造渣试验过程中,唐钢热轧部确定了石灰石使用量与钢铁料消耗的对应关系,具体见图1,由此图可以看出,当石灰石消耗大于20 kg/t时,钢铁料消耗明显增加,从成本角度考虑是不经济的冶炼方案。

图1 SPHC炉次石灰石消耗与钢铁料消耗关系图

唐钢热轧部根据生产实际情况,要求石灰石统一在转炉开吹后第一批料加入。具体使用方案如下:

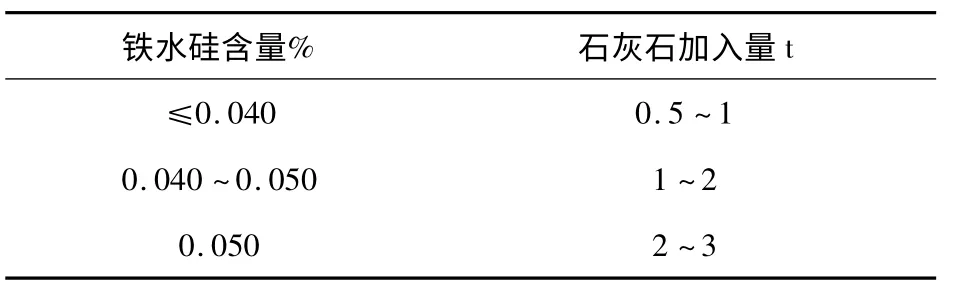

表4 石灰石加入量与铁水硅的关系

3.3 石灰石造渣对冶炼过程及终点渣样、成分、温度的影响

3.3.1 基本工艺参数

(1)装入制度:铁水150t,废钢10t。

(2)造渣制度:采用石灰、轻烧白云石、石灰石、矿石。

(3)供氧制度:氧气压力0.8~0.9MPa,氧气流量30 000NM3/h,枪位1.7~2.5m,氧枪4孔,吹炼时间13~15min。

(4)转炉终点温度、成分按照原工艺执行。冶炼钢种SPHC、终点温度要求大于1 630℃。

3.3.2 石灰石使用对转炉前期冶炼的影响

使用石灰石炉次与常规造渣工艺相比,在吹炼初期的4~5min有不同程度涌渣现象,主要原因是由于石灰石加入后,熔池温度降低,当温度升高后,并且在加入石灰石后2~3min左右,石灰石分解速率达到最大,此时C-O反应也出于加剧的状态,采取提高枪位的操作,给熔池平稳升温的过程,可有效减少涌渣。当石灰石总量较大时,每批次石灰石加入量不宜过大,能够使石灰石分解气体产物不过度富集,能够有效控制涌渣。

3.3.3 石灰石对终点渣成分的影响

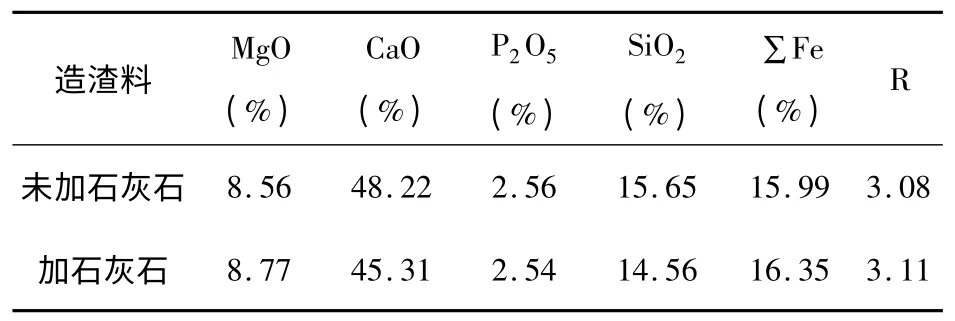

对石灰石替代部分石灰的效果,还可以根据转炉终点渣样成分进行分析,数据见表5。

从表5可以看出,常规造渣炼钢终点渣样碱度R=3.08,用石灰石替代部分石灰进行造渣炼钢后的终点渣样碱度R=3.11,两种工艺终点渣样除碱度以外几乎相当,达到转炉冶炼炉渣碱度的标准。

表5 未加石灰石和加入石灰石终点渣样对比

3.3.4 石灰石对终点钢水成分、温度的影响

从表6可以看出,使用石灰石替代部分石灰造渣,冶炼终点氧位、终点温度、终点C及P质量分数相差不大,说明其冶炼效果相当。

表6 未加石灰石和加入石灰石终点成分对比

3.4 钢铁料、造渣料消耗对比情况

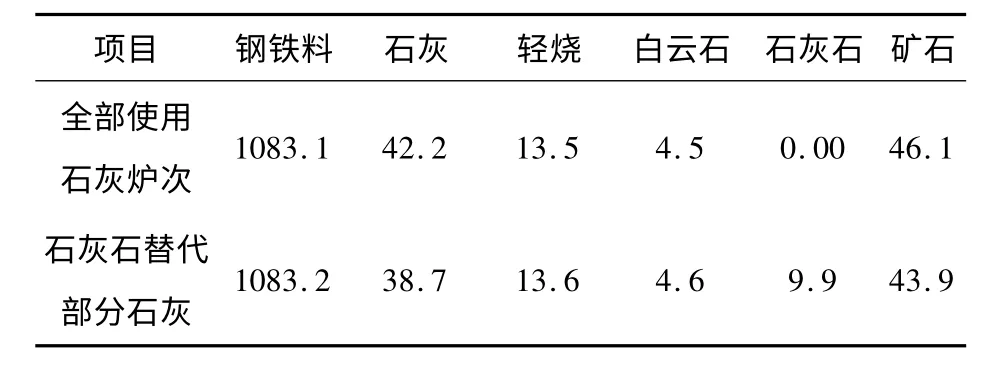

表7 未加石灰石和加入石灰石终点成分对比

由上表可以看出:使用石灰较使用石灰石替代部分石灰造渣,钢铁料消耗基本无变化,石灰消耗降低3.5kg/t,矿石消耗降低2.2kg/t。

3.5 经济效益分析

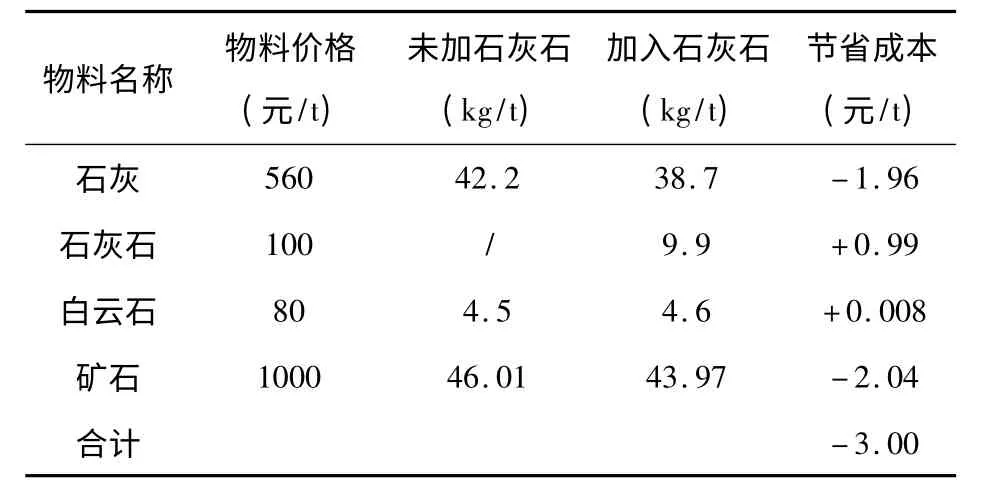

根据目前物料市场价格,以及石灰石加入前后熔剂单耗对比情况(表7)对转炉炼钢t钢做以下计算,列于表8。

表8 炼钢吨钢成本计算表

从表8可以看出,采取石灰石替代部分石灰后吨钢成本可降低3.0元。唐钢热轧部年生产能力为400万t,则全年可节约生产成本400×3.0=1200万元。

4 结论

(1)通过实践,采用石灰石基本可以替代常规工艺中的部分石灰;从终点磷含量的对比来看,完全能够达到3.0的碱度

(2)利用石灰石替代部分石灰造渣炼钢,能够有效降低吨钢石灰消耗3.5kg/t,矿石消耗降低2.2kg/t,使炼钢生产成本降低3.0元/t,能够达到降低生产成本的预期目的,具有较好的推广应用价值。

[1]魏宝森.石灰石在转炉炼钢中的应用[J].冶金能源,2012,(4):10-14.[2]王常珍.冶金物理化学研究方法[M].北京:冶金工业出版社.2002.