ZW型液化石油气压缩机曲轴仿真分析与设计

范恒亮+周毅钧+侯克邦+杨丙雪

摘 要:曲轴是活塞式压缩机的关键零部件之一,对压缩机曲轴的疲劳强度进行准确的分析可以极大地提高压缩机的运行可靠性。以ZW-0.8/10-16风冷立式双缸单作用液化石油气压缩机为例,首先利用Solidworks软件建立了曲轴的三维模型,接着通过对压缩机曲轴的有限元分析,得到了曲轴疲劳破坏的危险点。最后利用ANSYS软件建立优化模型并对优化后的曲轴强度进行了验证。结果表明,有限元法可以较准确地对曲轴进行疲劳分析,进而对曲轴的设计和改进提供理论依据。

关键词:活塞式压缩机;曲轴;有限元;优化

中图分类号:TH457 文献标志码:A 文章编号:1672-1098(2015)02-0060-04

Simulation and Design of the ZW-type Liquefied Petroleum Gas

Compressor Crankshaft

FAN Heng-liang, ZHOU Yi-jun, HOU Ke-bang, YANG Bing-xue

(School of Mechanical Engineering, Anhui University of Science and Technology, Huainan Anhui 232001, China)

Abstract:The crankshaft is one of the key parts of piston compressor; accurate analysis of fatigue strength in compressor crankshaft greatly improves operation reliability of compressor. Taking ZW-0.8/10-16 air-cooled vertical two-cylinder single-acting liquefied petroleum gas compressor as an example, the compressor crankshaft finite element analysis was conducted on the basis of three-dimensional model of the crankshaft established with the Solidworks software, and the risk point of fatigue failure of the crankshaft was obtained. The optimization model was established by ANSYS software to verify the optimized crankshaft strength. The results showed that the crankshaft fatigue analysis is more accurate with the finite element method, which provides a theoretical basis for design and improvement of the crankshaft .

Key words:piston compressor; crankshaft; finite element; optimization

曲轴是活塞式压缩机的重要部件之一,其主要作用是将电机的回转运动转变为活塞在气缸内的往复运动。随着石油化工、化肥、炼油、天然气等能源工业的发展,要求往复压缩机更趋大型化和高参数化并适应变工况运行[1]。如何保证曲轴等关键零部件的性能与寿命,防止曲轴失效甚至断裂事故的发生,成为设计的核心问题[2]。

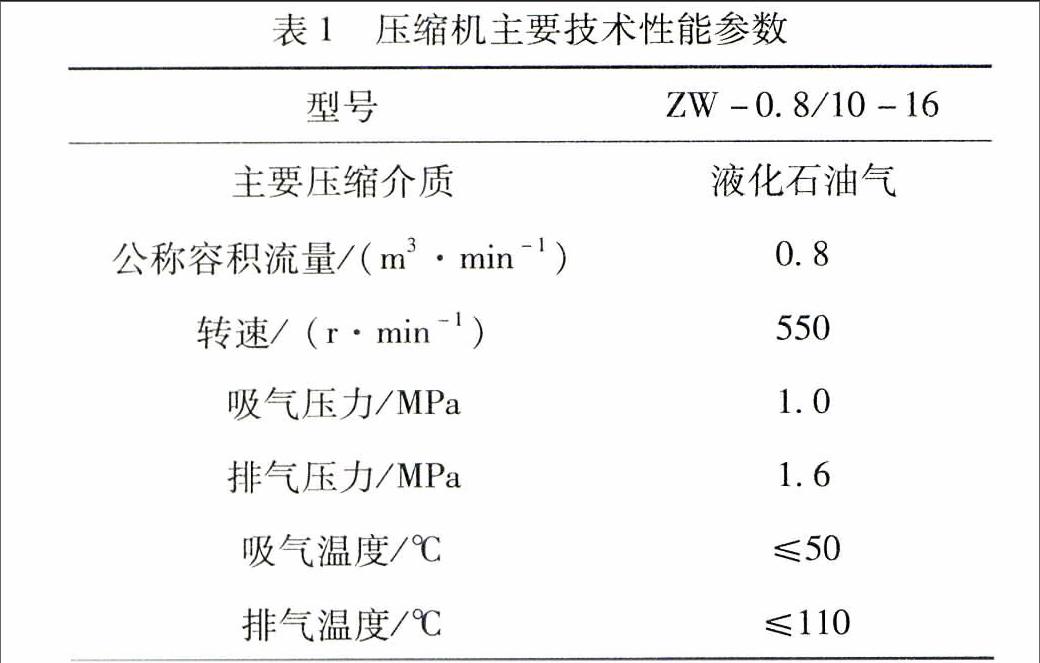

ZW-08/10-16型压缩机的曲轴采用的是整体式曲拐轴,该机型主要技术性能参数如表1所示。曲轴在工作时,工况恶劣,承受拉、压、剪切、弯曲、扭转的交变复合负载[3]。压缩机工作时,曲轴会产生弯曲和扭转,这就会引起曲轴疲劳失效,而曲轴一旦失效,就可能影响整台压缩机的运作。因此,较准确地得到曲轴所受应力与变形的大小对于曲轴的设计和优化,具有重要的指导意义[4]。

1 压缩机运动机构简介

11 运动机构简介

ZW-08/10-16型压缩机机构简图如图1所示。在曲轴箱内安装双拐曲轴,在曲轴的两端装有平衡铁,利用滚子轴承对曲轴进行固定,并在其长端装有油封及大皮带轮。连杆装在曲轴拐上,连杆与曲拐结合处,装有特殊合金的大头瓦。连杆小头是通过十字头销与装在中体滑道内的十字头连接。十字头上部装有活塞杆,活塞杆的上部装有一级活塞或二级活塞,在活塞上装有活塞环和导向环。当电机带动压缩机运转时,曲轴会带动连杆摆动,连杆通过十字头带动活塞在气缸内作往复运动,活塞的一个工作周期要完成吸气、压缩 、排气和膨胀四个工作过程。

1. 轴承; 2. 平衡块; 3. 曲轴; 4. 连杆; 5. 十字头;

6. 活塞杆; 7. 活塞部件; 8. 大带轮

图1 ZW型压缩机机构简图2 曲柄的受力分析和理论计算

21 运动分析

ZW型压缩机曲柄连杆机构运动简图如图2所示[5]。

图2 ZW型压缩机曲柄连杆机构运动简图

由曲柄连杆机构运动规律可得式(1)

x=r[(1-cos α)+λ4(1-cos 2α)]

(1)

式中:x为活塞中心点到外止点的距离,m;r为曲柄半径,m;α为曲柄转角,(°);β为连杆摆角,即气缸中心线与连杆中心线之间的夹角,(°);λ为曲柄半径与连杆半径之比,对此压缩机取1/4。endprint

对(2)式求二次导,可得活塞加速度

α=rω2(cos α+λcos 2α)

(2)

22 曲轴主要作用力的理论计算

为使受力分析简便,对曲轴的受力情况先作如下简化:①对于双支承曲轴,作为轴承对曲轴的弹性支承考虑;②将连杆对曲轴的作用力集中作用在曲柄销中点处考虑;③不考虑曲轴自重。

曲轴在工作过程中,连杆大头端会对曲轴销产生作用力FL,FL是曲轴在工作过程中,活塞传递的气体力与往复运动质量的惯性力合成的结果。

1) 往复惯性力

F1=(mp+mr)a=mprω2(cos α+λcos 2α)

(3)

式中:mp为往复运动部件质量,kg;mr为不平衡的旋转质量,kg;ω为曲柄角速度,rad/s。

2) 综合活塞力

F′ P=FP+FI

(4)

式中:FP为气体力,N。

3) 曲柄销作用力

由图2可知,曲柄销作用力FL为综合活塞力沿连杆中心线方向的分量,可得式 (5)

FL=F′ p/cos α

(5)

FL可以分解为两个方向的力,即垂直于曲柄的切向力FT和沿曲柄半径方向的法向力FR[6]。由三角关系可得式 (6) 、(7)。

FT=F′ Psin(α+β)cos β

(6)

FR=F′ Pcos(α+β)cos β

(7)

FT和FR的大小和方向随曲轴转角α的变化而变化,当切向力与曲轴旋转方向相反时,FT为正值;当法向力由内向外指向时,FR为正值。

23 带轮压轴力

ZW型压缩机传动方式采用带传动,带轮作用在曲轴上的力Fr,可按 (8)式计算。

Fr=2F0zsin α1

(8)

式中:F0为单根V带初张紧力,N;z为带的根数;α1为带轮包角,(°)。其中

F0=500PNvz(2.5k-1)+qv2

(9)

式中:v为带的线速度,m/s;PN为带传动的功率,W;k为包角系数;q为带单位长度的质量,kg/m。

3 基于ANSYS软件的曲轴有限元分析

31 曲轴参数属性

该曲轴为双列滚子轴承支承,主轴颈直径为60 mm,连杆轴颈直径为62 mm,曲轴总长458 mm。该曲轴采用的材料为45碳素结构钢,其材料力学性能[7]如表2所示。

32 施加载荷和约束

根据理论计算和实际经验可知:当压缩过程结束时,曲轴所受的应力和变形最大,即当活塞处于上止点位置时曲轴所受的综合作用力达到最大值。因此,对曲轴进行受力分析求最大值时,只需考虑在上止点位置时的受力状况即可[8]。

曲轴的约束主要靠曲轴两端的滚子轴承,轴承会对曲轴产生支持力,可将轴承对曲轴的支承作为弹性支承考虑,对于该型号压缩机,取弹簧刚度k的值为15。

33 网格的选取和划分

利用Solidworks软件建立曲轴的三维模型,并导入ANSYS Workbench[9]中。曲轴结构相对比较简单,属于几何形状规格,所以采用六面体为主划分网格,为提高精度,并设置coarse为60。双拐曲轴有限元网格模型如图3所示。

图3 双拐曲轴的有限元网格模型34 分析结果和数据分析

曲轴的等效应力分布如图4所示,曲轴实际工况下应力主要集中在曲轴销与曲柄的连接处,其最大应力为422 MPa,小于曲轴的屈服极限530 MPa,因此,该曲轴强度符合工况要求。但工作周期过长会对曲轴造成疲劳破坏。对于上述应力集中区域,可以考虑对曲轴销与曲柄连接进行适当的处理,如增加凸台,实行过度圆弧、改变曲轴销直径尺寸,实现降低应力的作用[10]。

图4 曲轴的等效应力分布图4 曲轴的优化

41 优化模型建立

基于应力集中对曲轴造成的损坏考虑,定义凸台高度、过渡圆弧半径以及曲轴销直径为输入参数,最大应力为输出参数,对曲轴进行优化设计分析。仿真结束后,可得出凸台高度、过渡圆弧半径、曲轴销直径对应力的影响关系曲线,如图5所示。从图5中可以看出DS-3的影响最大。

各参数对等效应力的影响

图5 凸台高度、过渡圆弧半径、曲轴销直径对应力的影响42 优化结果及结果分析

利用ANSYS软件对重新加载输入参数曲轴的等效应力进行分析,等效应力分布如图6所示,通过优化结果可得,优化后的最大应力为371 MPa。因此,实际工况下,适当增加曲轴销与曲柄连接处凸台、选用适当的过渡圆弧半径与曲轴销直径将会减小曲轴应力,降低应力集中。而单一的增加凸台高度对降低应力没有多大影响,主要因素为过渡圆弧半径与曲轴销直径。当过渡圆弧半径不变时,曲轴销直径越大,应力就会越小。当曲轴销直径不变时,过渡圆弧半径越小,应力也会越小。这样就大大减小了曲轴工作过程中的疲劳破坏,进而增加了曲轴的寿命周期。

图6 重新加载输入参数曲轴的等效应力图5 结论

1) 为了验证曲轴的强度和刚度是否满足要求,首先利用Solidworks软件建立曲轴的实体模型,然后导入ANSYS软件对曲轴进行静力分析,得到曲轴的应力分布云图,并进行了数据分析。

2) 通过对ZW-08/10-16型压缩机的曲轴在变工况条件的进行理论计算和有限元分析,确定其危险截面部位,为优化方案的提出提供了依据。

3) 根据静力分析的结果,提出曲轴的优化方案。然后利用ANSYS软件进行优化分析,得到优化后的应力分布云图,验证了优化方案的合理性,为曲轴的设计与改进提供了理论依据。

4) 运用Solidworks软件与ANSYS仿真软件对ZW-08/10-16型压缩机的曲轴进行建模和仿真,相比于传统的理论计算,能更直观地反映曲轴的运动过程和运动特性,为进一步的分析、优化和设计提供了参考。

参考文献:

[1] 李连生,唐斌.往复压缩机曲轴变工况条件下有限元分析[J].流体机械,2009,32(12):14-17.

[2] A V MITROFANOV,S N BARYSHOV.Analysis of Failure of Gas Compressor Piston Rod [J].Chemical and Petroleum Engineering,2014,49(9-10):594-599.

[3] 西安交通大学压缩机教研室.活塞式压缩机设计[M].西安:西安交通大学出版社,1979:8-200.

[4] 张勇,陈浩.活塞式压缩机曲轴有限元分析[J].通用机械,2009(2):94-97.

[5] 刘增满,周燕飞.活塞压缩机平衡计算和运动仿真[J].机械设计与制造,2013(8):25-27.

[6] 张弘钧.大型工业压缩机曲轴动态特性分析[D].南京理工大学,2007:16-17.

[7] 周建方,高建和,唐国兴.材料力学[M].北京:机械工业出版社,2010:15-150.

[8] 吴军,张元翔,郑小军.基于UG的空压机活塞设计及有限元分析[J].制造业自动化,2013,35(5):127-128.

[9] 曾攀.工程有限元方法[M].北京:科学出版社,2010:20-150.

[10] GORDON R PENNOCK.Force analysis of the apex seals in the Wankel rotary compressor including the influence of fluctuations [J].Mech.Mach.Theory,1997(3):349-355.endprint