三相逆流化床的研究进展与展望

万东玉,王胜伟,陈双喜,王玉强

(山东玉皇化工有限公司,山东 菏泽 274512)

三相逆流化床(three-phase inverse fluidized bed,TPIFB)颗粒床层的膨胀靠向下的液流克服颗粒的静浮力来实现,气流逆向辅助流化[1]。三相逆流床的研究始于20世纪70年代,因其结构简单、操作维护方便、混合传热传质性能好和单位体积能耗低等一系列的优点,近年来在环境工程、食品化工、石油化工和生物化工等领域得到了广泛的应用[2-9]。这些工业工程方面的应用引起了诸多学者对TPIFB流体力学行为及其应用方面的兴趣和重视。本文主要目的是对TPIFB研究状况及主要成果进行回顾,并对研究中存在的问题及今后应加强的方面提出看法和建议,以推动我国三相逆流化技术的持续发展。

1 TPIFB简介

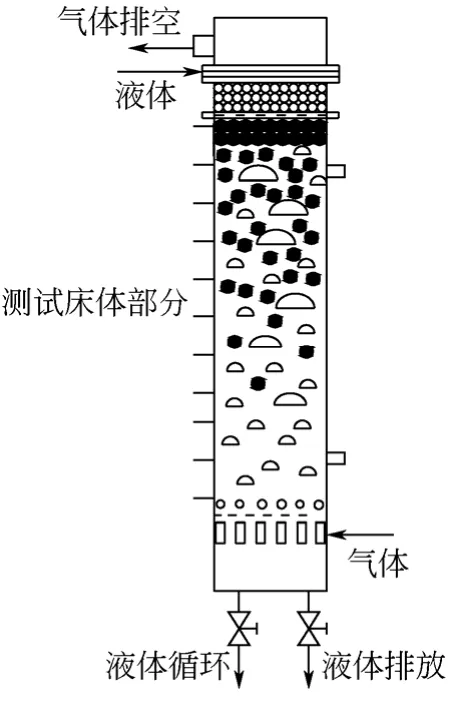

按照流体流动分布进行划分,TPIFB主要由液体分离部分、液体分布部分、测试床体部分、气体分布部分和气体分离部分等五部分组成,其结构如图1所示。气体由塔底进气上行,液体由塔顶分布下行,气液逆流,共同作为反应器的能源来源。颗粒床层因其密度小于液体密度而漂浮在液体上,受下行液体的曳力作用克服液体的静浮力作用而向下流化膨胀。气体的引入可以促使床内液体密度下降,减小液体与颗粒间密度的差异,通过气流扰动作用,促进了床内颗粒的流化。

图1 三相逆流化床结构示意图

TPIFB与传统的三相流反应器相比具有以下突出的优势[2-9]:① 反应器结构简单,内部不存在机械动部件和复杂的密封件,可以防止生物反应外源污染,操作方便,维护费用低;②具有良好的流化效果,可以使较轻较小的固体颗粒完全保持悬浮状态;③操作方式灵活,可以液体间歇操作,仅依靠 气体鼓泡流化颗粒床层,也可以液体连续操作,颗粒床层的膨胀由气液两相流共同支撑;④在生物废水处理中,液流速度低,能耗低,颗粒磨损和损耗小,能有效控制生物膜厚度;⑤气液逆流操作,气泡停留时间长,气泡尺寸小,气液传质效率提高;⑥反应器内部轴向混合程度高,浓度、温度分布均匀,动力学反应速率高;⑦反应器内部剪切应力小且分布均匀,热量引入、移除容易,温度控制方便,对剪切应力或温度敏感的活性益菌和动植物的培养至关重要。

2 TPIFB基础研究

随着逆流化系统应用的不断发展,TPIFB各方面的研究也随之增加起来。其中,关于流型、压力降、最小流化速度、相含率、停留时间分布、气泡行为、传质传热等流体力学特性及数值模拟方面的研究有了相关报道。

2.1 流型

三相逆流化床反应器内,一般认为液相为连续相,气相为分散相。多年来,人们对不同的流型及流型转变进行了大量研究,对流型特性有了一定认识[10-12]。根据TPIFB气泡流动行为划分出4个明确的流型区域,即气泡分散的固定床区(伴随或不伴随部分流化)、鼓泡流化床区、过渡区和节涌流化床区[10]。如图2所示,当气液速度较低时,气泡的湍动和液流作用于颗粒的曳力并不能克服颗粒的静浮力,颗粒床层保持固定床状态(图中A点区域)。当增加液流速度或上升气速,颗粒床层开始逐渐膨胀,直到床层全部流化。完全流化时的流化速度为最小流化速度,如图中B点所示,此点速度下,颗粒全部运动,当小于此速度,床层变回固定床或部分流化床[11]。在鼓泡流化床区域(B与C点之间),气泡均匀且床层均匀向下膨胀。床层膨胀随气速或液速增加而增加。当气速上升超过C点,就进入了过渡区,在此区内气泡的聚并、气泡尺寸和气泡频率随气速增加而增加。图中D点标明节涌流化床区域的开始,节涌气泡上部的颗粒与气泡一起向上运动,然后气泡在颗粒床层表面崩破,节涌气泡周围的颗粒随之降落。

曹长青等[12]通过增加表观气速,根据可视化观察和床层界面平均固含率轴向分布规律确定了逆流三相湍动床内的不同流型及床层初始膨胀气速UG1、完全膨胀气速UG2和均匀分布气速UG3等3个特征表观气速,并指出增加液体黏度,3个特征 表观气速都减小,增加初始床高,UG1几乎不变,UG2和UG3减小。

图2 三相逆流态化流型区域图

2.2 压力降

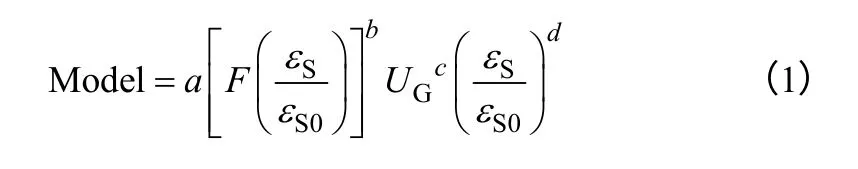

压力降是计算三相逆流化床内所用能量及动力的主要参数之一,可以用来确定流化床反应器内的摩擦因子和最小流化速度。通常反应器内的压力降随液体流量的增加而增加,直到某一特殊的液体流量后,在非常大的液体流量范围内,压力降保持不变[13]。颗粒之间的碰撞频率及其对壁面的碰撞压力对床内压力降具有很大的影响。Buffière等[14]利用操作参数关联的模型考察了床内颗粒碰撞频率和碰撞压力,见式(1)。

式中,对于颗粒碰撞频率模型,a=305700,b=1.01,c=1.02,d=0.99;对于颗粒压力模型,a=423,b=1,c=1.14,d=0.75。

颗粒碰撞频率和碰撞压力直接影响着颗粒磨损率,也直接影响着能量损耗[14]。尽管如此,据文献查阅了解,并没有颗粒碰撞压力和颗粒磨损率之间关系的报道,这也许会成为将来集中研究的一个方向。Lee[15]研究发现,增加液速可以增加压力降,但超出最小流化液速之后,由于床层膨胀和流化的开始,压力降随液速增加而减小。要获得每个纵向高度均匀间隔上的压力梯度,可以假设整个床高上的空隙率、颗粒特性、表观液速恒定。相比两相系统中的压力降正比于初始床高和液体黏度[16],三相系统中的全床压力梯度(静压梯度)分别受气液固三相含率和密度的影响,其数学表达式为式(2)。

不同流型区域下的压力梯度不同,而关于床内不同流型区域下局部和全床压力梯度的研究及模型化研究的报道近乎没有,考虑到能量的需要和动力的消耗,对各种流型下压力降的研究还会成为研究者的研究内容之一。

2.3 最小流化速度

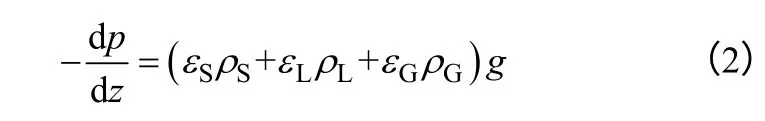

最小流化速度是三相流化床系统设计的重要动力学参数[17]。定义为床内压力梯度最小时的表观速度[18-19],也定义为床内颗粒所受重力与液流向下作用的曳力之和平衡颗粒所受液体向上的浮力时的最小表观速度[20]。Das等[20]利用4种不同粒径、形状和密度的颗粒和4种不同浓度的非牛顿液体,考察了两种不同塔径的三相逆流化床内的最小流化速度,结果发现固体加入量增加,床层压力降增加,最小流化速度不变;液相黏度增加,阿基米德数减小,最小流化速度减小;塔径减小,最小流化速度不变;可以通过雷诺数、阿基米德数和颗粒属性(粒径、密度和球形度)等来关联确定最小流化速度。与Das等[20]研究结果不同的是,Han等[21]研究发现TPIFB临界流化速度随颗粒加入量增加而减小,并基于Comte等[22]提出的模型,修正了临界流化速度的表达式,见式(3)。

Rengangathan等[23]研究了两相和三相流化床系统各种变量下的最小流化速度,分别提出了TPIFB最小流化速度的经验公式和修正的气液扰动模型,并利用其他文献数据比较分析发现误差不到20%,证明了该公式和修正模型的基本可行性。Cho等[18]利用床内压力梯度确定了最小流化液速,并发现最小流化液速依赖于床内颗粒与气液混合物之间的密度差,表观气速增加,气液混合密度减小,颗粒更易膨胀流化,最小流化速度减小。三相逆流化系统中,床层开始流化时的液速依赖于气速,气速越大,床层开始流化需要的液速越小[13,18,20,24]。

2.4 相含率

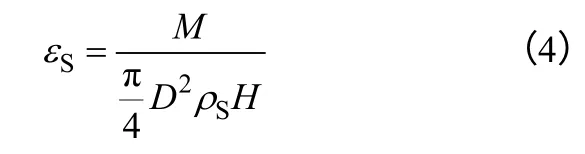

相含率是三相流化床的重要传递特性之一,决定着流化床内的流化效率。目前三相含率的研究中不乏各相含率的测量方法。气含率的测量方法主要有体积法(或床层膨胀法)、压差法(包括正压差法和倒置U形压差法)、电化学法(包括电阻法、电导法和电阻抗法)、光学法(激光探头法、γ射线吸收法、光导纤维法和照相法)等四大类[25]。一般采用电导探头法可以独立测量总体液含率和局部液含率,在稀相操作时,也可以通过直接取样法测量液含率。固含率可以通过目测法测得的床层高度结合式(4)求算。对于三相流化系统,已知其中两相含率,利用三相含率之和为1的关系便可计算出第三相含率。

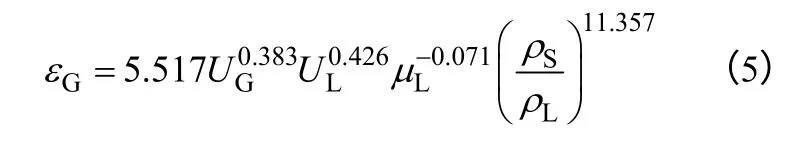

影响相含率的因素是多方面的,相互关系也错综复杂。Hamdad等[26]研究发现,增加表观气速,床层完全膨胀后,固含率保持不变,液含率增加到一最大值后减小,气含率持续增加;添加乙醇表面活性剂可以减小床层流化需要的气速,气含率增加,液含率大幅减小[27]。气含率随表观气速增加而增 加[9,18-19,28-29], 随表观液速增加而增加[18,28-29]。固含率随气速和液速增加而减小[29]。一定气速下,增加液速,液含率增加,固含率减小,这是床层流化条件下床层膨胀的结果[18,29-30]。Shin等[29]指出液含率随气液表观速度的影响很复杂,随液体黏度增加而增加,而气含率和固含率随液体黏度增加而减小,并利用物性和操作条件修正了气液相含率表达式,见式(5)、式(6)。

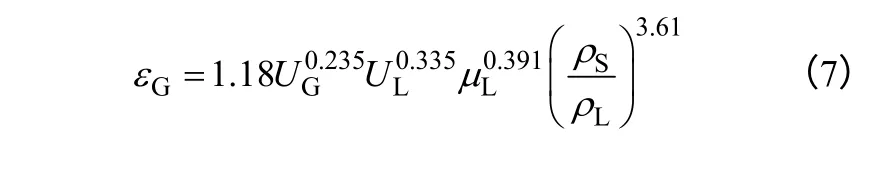

与Shin等[29]研究结果相矛盾的是,Kim等[27]发现气含率随液体黏度增加而增加,并利用操作条件和流体物性得到了气含率的关联式,见式(7)。

相对流体物性和操作条件对三相逆流床内相含率影响的研究,床内相含率局部分布的研究及报道较少。曹长青等[31]利用微电导探针技术测定和分析了气液固逆流三相湍动床局部相含率的分布,研究发现颗粒轴向均匀分布时,局部固含率呈现床中心处小,床壁处大的分布规律,且在r/R=0.75~0.90范围内有极大值,极大值出现的范围与传统流化床相比增大;局部气含率呈现床中心处最大,床壁处最小的分布规律,在径向上的非均匀性分布与传统流化床相比愈加明显。

2.5 停留时间分布

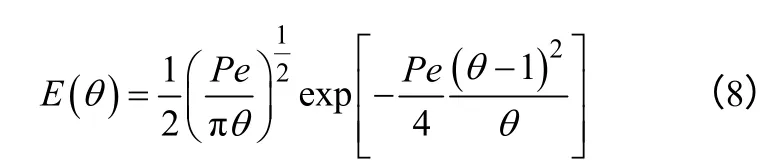

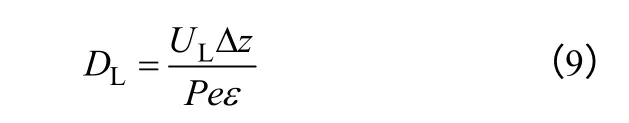

停留时间分布可以诊断反应器中是否存在不良流动,以便针对存在的问题改进反应器结构,而这方面的研究报道很少。Sánchez等[32]利用氯化钾示踪剂和瞬态响应技术考察了床内固含率对停留时间分布和液体混合的影响,结果发现平均停留时间和方差及液体混合不受固含率的影响。Renganthan 等[33]利用脉冲跟踪技术和反卷积分析法确定了停留时间分布和液相轴向扩散系数,见式(8)、式(9)。

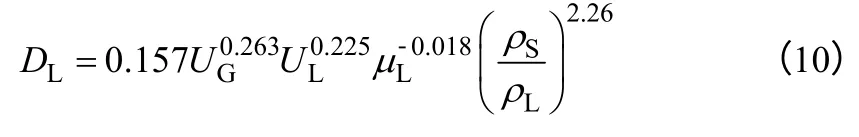

另外,Renganthan等[33]考察了表观液速、静态床层高度和阿基米德数对停留时间分布的影响,结果发现表观液速增加,促使系统湍动性和轴向扩散系数增加;静态床高增加,液相轴向扩散系数保持不变,贝克莱数增加;增加阿基米德数,促使最小流化速度和表观液速增加,进一步增加液相轴向扩散系数。Kim等[34]研究发现TPIFB黏性介质系统液体轴向扩散系数随气液表观速度增加而增加,随液体黏度增加而减小,关联式见式(10)。

Lee等[35]通过随机模型松弛法研究发现三相逆流化床内颗粒轴向离散系数Dp随气液表观速度或颗粒密度增加而增加,随液体黏度增加而减小,并利用贝克莱数关联式表征颗粒轴向离散系数,见 式(11)。

2.6 气泡行为

气泡行为是三相流化床反应器研究开发和工程放大的重要参数之一,可用于床内操作区域划分及相流动结构的确定。气泡行为直接决定了床内相含率的轴径向分布、相间作用及相间传热传质行为。气泡行为参数的测定方法大致分为内置法和外置法两类。常用的内置法有电导法、电容法和光导纤维法等,外置法有X射线法、摄像法和激光法等。外置法对床内流场无干扰,结果直观,但多用于流化速度低的二维床,不能用于直径较大的三维床。内置法不但适用于二维床也适用于三维床,但这类方法会不同程度地干扰流场,给测量带来误差[36]。

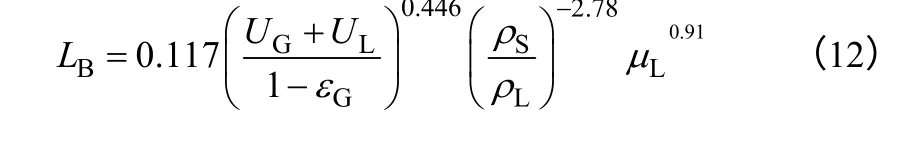

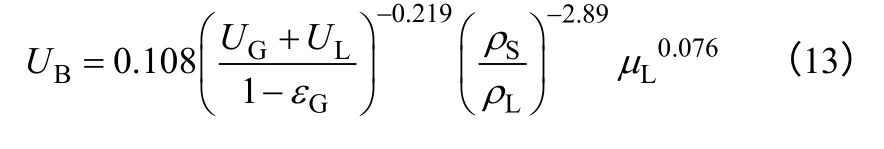

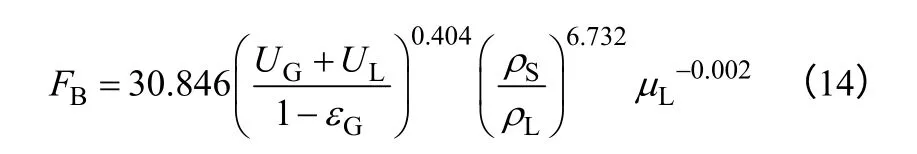

三相逆流化床内,气泡大小随气液表观速度或液体黏度增加而增加,随固体加入量增加而减小[49];气泡上升速度随表观气速和液体黏度增加而增加,随表观液速增加而减小[27,37],随固体加入量增加而增加[37];气泡频率随气液表观速度增加而增加,随液体黏度增加而减小[27,37]。Son等[37]利用电导技术研究发现,气泡大小和上升速度服从对数正态分布,并基于气体飘移通量利用流体物性和操作条件关联了气泡大小、上升速度和频率,见式(12)~式(14)。

Hamdad等[26]研究发现,添加乙醇表面活性剂可以减小床层流化需要的表观气速,抑制气泡聚并和表面流动性,促使产生小气泡,降低气泡上升速度,增加气含率。这与传统流化床内添加表面活性剂,在气泡表面形成表面张力梯度,抑制气泡聚并,减小气泡大小和上升速度相一致[38]。然而,不同的表面活性剂对气泡的影响不同。对于大气泡而言,具有较大的气泡滑移速度,像氯化钠、磷酸氢钠及异戊醇-苯甲酸混合液等添加剂可以稳定气泡表面,抑制气泡破裂,减小气含率。所以,表面活性剂具有两种作用:要么抑制气泡破裂减小气含率,要么抑制气泡聚并增加气含率[39]。

纵观国内外文献,关于三相逆流化床内不同轴径向位置上气泡行为局部分布规律的研究报道较少,不同结构类型的气体分布板、塔径大小及塔内压力等对气泡行为影响方面的研究具有很重要的意义,而这方面的文献报道也很少,这些也许会成为三相逆流化床未来研究的方向之一。

2.7 传质特性

相际间传质是反应器或接触器设计和放大研究中重要的参数之一。三相逆流化床反应器中的宏观反应过程主要包括气-液相间传质及液-固相间传质。气液界面的传质是一个比较复杂的过程,到目前为止已经提出了一些描述气液相间传质过程的机理模型,如双膜理论模型、溶质渗透模型以及表面更新模型等,其中最为简单实用的是Whitman提出的双膜理论[40]。对于难溶气体(如氧气)的气液传质过程,液膜一侧的阻力远大于气膜一侧,又由于测量手段的限制,很难准确得到气液相界面面积,通常以液相一侧的体积传质系数kLa表示气液两相间的传质系数。

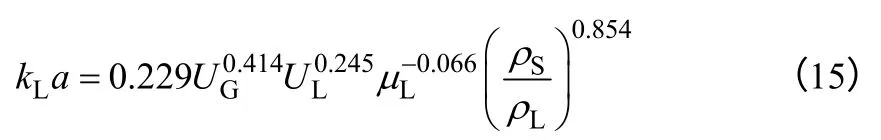

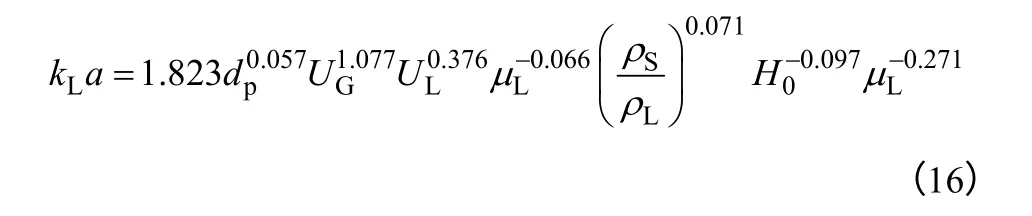

目前对三相逆流化床内气液传质系数的研究已经取得了较大的进展,很多研究者通过对各自反应器内传质系数的研究提出了一些经验或半经验的公式来描述气液传质系数与各影响因素之间的关联式。三相逆流化床内,气液体积传质系数kLa随 气液表观速度增加而增加,但受表观气速影响 小[8,26,41-43],随液体黏度增加而减小[34,41],随固体加入量(初始床高)增加而减小[41,43],随颗粒粒径增加增加[43],随颗粒密度增加而增加[34,43]。Kim 等[34]和Sivasubramanian[43]分别利用操作条件和物料物性关联了气液传质系数,见式(15)~式(17)。

牛顿系统

非牛顿系统

关于固体颗粒存在及固含率对kLa的影响规律,不同研究者提出了不同的结论。Hamdad等[26]研究发现在颗粒存在时,kLa随水中乙醇表面活性剂的加入而增加;颗粒不存在时,kLa随水中乙醇表面活性剂的加入而减小。这是由于颗粒可以破坏气泡表面的表面活性剂,促进气泡聚并,增加了气泡上升速度,减小了表面活性剂的影响,促进传质;颗粒不存在时,表面活性剂抑制气泡聚并,尽管增加了气含率和相界面面积,但大幅减小了气泡表面流动性,并抑制传质。Fahim等[8]研究发现表面活性剂生产系统中,固体颗粒存在且粒径大于3mm时,固体颗粒可以引起气泡的破裂,增加气液接触面积,提高气液传质效率;通过kLa关联式(18)发现颗粒存在的参数PS指数接近于0,相对于其他参数可以忽略不计,即颗粒的存在对kLa的影响 很小。

Sánchez等[32]利用氯化钾示踪剂和瞬态响应技术考察了固含率对气液传质系数的影响,指出生物颗粒密度接近液相密度时,气液传质系数不受固含率的影响,并可以进行液固拟均相处理来研究TPIFB气液传质[44]。

近几年,国内为关于TPIFB液固相间传质的研究鲜有报道。Nikov等[45]利用电化学法测定电极电流来考察液固传质速率,发现液固传质速率受表观液速和颗粒大小影响很小,随液体黏度或颗粒密度增加而减小,最后提出了描述液固传质的关联式,见式(19)。

2.8 传热特性

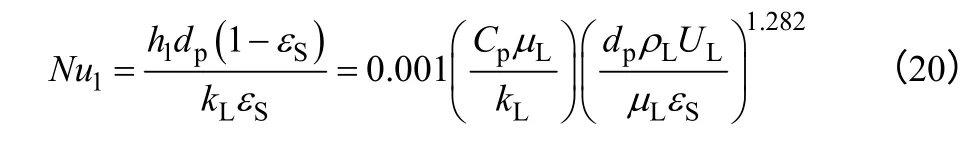

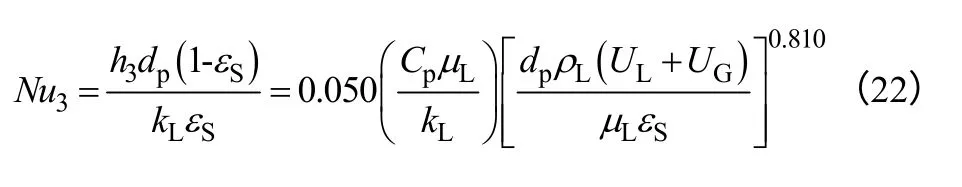

在微生物的食品发酵和生物废水处理等工程中,对温度的控制尤为重要。热量传递直接关系到流化床反应器的设计、反应条件的选择和反应进程的控制等,是获得良好反应效果的关键因素之一,影响着床内的流体流动特性和质量传递特性。Myre等[9]考察了三相逆流化床内加热表面与床层间的平均传热系数,发现平均传热系数随气液表观速度增加而增加,随表面活性剂乙醇的加入而减小,随固体颗粒量的增加先增加到最大值后又减小。Cho 等[18]研究了液固两相和气液固三相逆流化系统中加热表面与床层间的传热特性,发现传热系数随表观气速增加而增加,随表观液速增加先增加到最大值后又减小,并且达到传热系数最大值时的表观液速随颗粒密度或表观气速增加而降低;密度相对较大的聚乙烯颗粒系统下的传热系数高于聚丙烯颗粒系统下的传热系数;液体间歇系统下的传热系数比液体连续系统下的传热系数略低;随床层空隙率增加,传热系数具有最大值;最后,应用量纲为1分析分别对液固两相、液体间歇和液体连续三相系统下的传热系数进行了关联,见式(20)~式(22)。

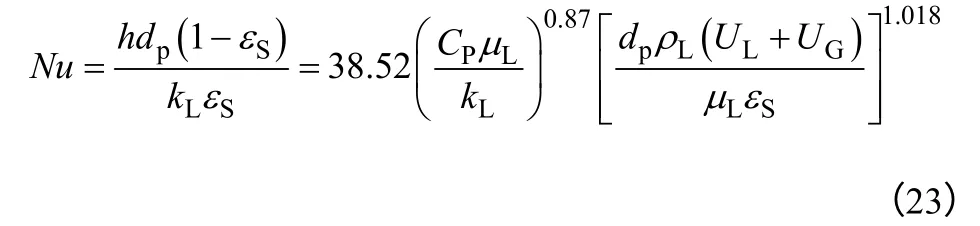

关于三相逆流化床内气液表观速度、颗粒密度和床层空隙率等变量对床内传热特性的影响,Son等[46]进行了相类似的研究和阐释。他们还指出液体黏度增加,传热表面附近热边界层厚度增加,导致传热系数减小,并关联了传热系数,见式(23)。

2.9 数值模拟

计算流体力学应用数值计算的方法直接求解控制方程,可以实现难以用实验手段精确描述的局部流场特性、传递特性和化学反应过程,大大降低实验次数,具有花费少、速度快、信息完整和模拟能力强等优点,可以与实验相互比较,使理论直接面向实际,对于工程设计、开发和放大具有重要的指导意义。尽管如此,国内外关于TPIFB流体力学和传递特性数值模拟方面的研究鲜有报道。沈志恒等[47]基于欧拉-欧拉双流体模型,数值模拟了倒置液固流化床内液固两相流动行为,预测了床内颗粒的速度、浓度分布以及空隙率的变化。万东玉等[48]基于多相流欧拉模型,应用计算流体动力学软件,数值模拟了三相逆流湍动床流体动力学特性,考察了床内颗粒的轴径向速度和固含率分布规律。Narayanan等[49]结合实验,将基质溶液假设为牛顿流体,建立平推流流动模型和3种动力学模型,利用开发的软件数值模拟并分析了自行设计的TPIFB生物反应器的特性。结果发现,不同基质溶液流率或生物酶载体加载量下生物基质转化率的数值结果和实验数据很接近,最大偏差为9.5%。

3 TPIFB应用研究

TPIFB反应器是在鼓泡塔反应器基础上发展起来的一类高效多相流反应器。近年来,随着TPIFB反应器在环境工程、食品化工、石油化工和生物化工等领域的广泛应用,其研究开始从各种基础性研究逐步转向工程应用性研究,特别是在工业废水处理方面的应用研究较多。Campos-Díaz等[6]利用乳酸杆菌作培养菌株,聚丙烯颗粒作载体,实验测得了不同流体流量下的床层空隙率,并利用雷诺数和阿基米德数建立了适用于有/无生物膜球形颗粒的床层空隙率数学模型。Narayanan等[49]对TPIFB生物反应器进行了优化改进,并利用实验以纳米颗粒作生物酶载体考察其操作性能。研究表明,引入垂直流管的TPIFB可以实现低基质流率和低反应器体积下高的生物基质转化率,而且所需垂直流管长度随载体颗粒加载量增加而减小,随生物基质转化率增加而增加。

利用气凝胶作为油污的吸附剂,TPIFB反应器可以实现很高的除油率。Quevedo等[50]利用疏水性处理的纳米级多孔气凝胶颗粒作固体,考察了TPIFB油水处理的除油效率和能力,结果发现,TPIFB除油效率主要受颗粒尺寸、初始床高、空隙率和流体速度影响:颗粒越小、初始床高越高、床层空隙率越小或流体速度越低,除油效果越好。利用TPIFB可以实现油水浓度2000mg/L减小到10mg/L的除油能力。Quevedo等还指出传统的气凝胶吸附剂使用后作焚烧或掩埋处理会造成污染和浪费,可以利用冲压法、溶剂清洗法和过热蒸汽法处理循环利用,提高其经济性和使用效率。由于含油废水的特殊性,国内外利用TPIFB反应器对含油废水进行处理的研究仍然较少,对这方面的研究开发仍需深入。

TPIFB反应器适用于各种生物降解的无机或有机废水处理,对各类工业废水及生活污水均有良好的处理效果。相比其他反应器,TPIFB反应器可以实现90%以上的COD去除率,并且能耗低,生物量浓度高及卸料方便[51]。Beristain-Cardoso等[2]在TPIFB反应器内研究了不同的CH3COO-与NO3-浓度比(0.85、0.72和0.62)对废水中硫酸盐、硝酸盐和乙酸盐去除效率的影响,研究表明:两者浓度比为0.72时,TPIFB反应器去硫、脱氮及除碳效果最佳,硫酸盐、硝酸盐和醋酸盐去除率分别达到100%,产物主要为单质硫、氮气和二氧化碳。Rajasimman等[3]利用TPIFB生物反应器对淀粉废水进行微生物好氧化处理,考察不同水力学停留时间和初始基质浓度下淀粉废水的处理效果,结果发现:有机质加载量为1.35kg COD/(m3·d)时,COD去除率达到最大值95.6%;有机质加载量为26.73 kg COD/(m3·d)时,COD去除率达到最小值51.8%。在TPIFB生物反应器中,Papirio等[7]利用低密度聚丙烯颗粒作生物载体,考察TPIFB生物反应器内两种COD/硫酸盐计量比和两种硫酸盐浓度进料下的COD去除率和硫酸盐去除率,结果发现,进料基质pH值为3的床层流化超过10%时的生物量难以固定,pH值增加到5,COD/硫酸盐计量比为4.00时的COD最高达75%,硫酸盐去除率达97%。Sowmeyan等[52]使用粒径1mm湿重295kg/m3的珍珠岩颗粒作生物载体,在厌氧逆流化床反应器内对酒厂废水进行处理中发现:这种珍珠岩颗粒对生物量生长非常有效,并且在有机加载量为35kg COD/(m3·d)时,可实现COD去除率84%,沼气产量13.22L/(L·d);逆流厌氧流化床反应器是厌氧处理酒厂废水的理想选择。

TPIFB反应器废水处理研究中,除了考察进料组分浓度、pH值和颗粒加载量等参数对除废效果的影响外,也不乏反应器操作模式和操作参数的选择性研究。

利用TPIFB流化床反应器处理工业废水制甲烷的过程中,生物膜生成和达到稳态的时间较长,并且偏向于间歇模式操作,而利用连续操作模式的研究较少。Alvarado-Lassman等[4]以葡萄糖作为碳源基质考察TPIFB反应器最优操作模式,结果发现连续操作比间歇操作稳态时间短、COD去除率高、载体吸附生物量多、甲烷产率高且更接近理论值。Sokól等[5]以高强度炼厂废水作基质、聚丙烯颗粒作生物载体,考察TPIFB生物反应器在高强度废水处理应用中最优的操作参数,结果发现,固定床与反应器体积比(Vb/Vr)0.55、气速0.046m/s和操作时间65h时的操作最优,COD去除率可达到96%,而将这些操作参数引用到酚类废水和其他烃类废水处理上时,COD去除率可分别达到95%和90%。Cresson等[53]利用TPIFB对酒水厂COD/N/P浓度比为400/7/1的废水进行处理时,发现使用生物载体流化的最低水力学强度(操作气速)可以促进生物膜生长,增加操作气速会抑制生物膜生长和降低生物膜厚度,并建议生物膜生长阶段使用最小动力学强度,然后增加动力学强度控制生物膜厚度。Sabarunisha等[54]利用TPIFB作生物膜反应器,用荧光假单胞菌降解酚类废水,考察生物降解过程中气含率、COD去除率与酚类去除率等随反应器动力学行为的影响,结果发现,对于不同的Vb/Vr,气含率、COD去除率与酚类去除率随表观气速增加而增加,在最优表观气速Ugm后随表观气速增加而减小;在Vb/Vr为0.20、Ugm为0.220 m/s时操作最佳,此时气含率、COD去除率与酚类去除率分别达到0.0653、98.5%与100%。

4 结 语

TPIFB反应器因其独特的优点,在环境工程、石油化工和废水处理等方面已得到研究者的广泛关注,这方面的基础性研究和应用性研究也取得了一定的进展。然而通览迄今已报道的TPIFB的研究状况,容易发现:①大部分研究处在稳态和宏观的实验研究阶段,而瞬态和微观角度的考察研究较少;②实验研究主要集中在流体物性和操作参数的影响上;③实验研究为主,计算流体力学数值模拟的应用较少;④实验结论多为一般趋势而非定量关系,有些甚至出现矛盾;⑤主要是冷态小规模实验装置研究,实验获得的模型一般存在局限条件;⑥应用性研究仍然很少,且研究内容很分散。因此,鉴于TPIFB工业应用发展的需要,本文作者认为以下几个方面需要做进一步的研究,以期为其提供强有力的技术支持:①由于床内流体分布均匀性的差别,在考虑载体优选、曝气方式和操作参数优化控制的同时,进一步考察通过优化反应器结构(高径比)、设计流体分布器和引入外场(如声场、磁场)来提高过程优化;②利用高端的测试技术结合计算流体力学数值模拟,考察与分析床内不同轴径向位置上流体力学行为和传热传质特性;③深入研究探讨TPIFB流体力学行为、传质传热特性和反应过程的强化机理,建立统一性和实用性强的机理模型和反应器模型;④考虑到TPIFB小规模试验装置与大规模工业化装置之间有很大差别,进行TPIFB放大方面的研究及工业应用性研究,积累设计、运行和优化经验。

符 号 说 明

Ar—— 阿基米德数

a—— 相界面面积,m2/m3

F—— 固含率函数

FB—— 气泡上升频率,Hz

Fr—— 动量转移应力项

G—— 气泡群速度,m/s

Ga—— 伽利略数

H—— 床高,m

h——传热系数,W/(m2·K)

M——颗粒加入量,kg

Nu——努塞尔数

RC——密度比

Sc——施密特数

Sh——舍伍德数

U——表观速度,m/s

ε——相含率

θ——时间,s

μ——黏度,Pa·s

μeff——有效黏度,Pa·s

ρ——密度,kg/m3

σ——表面张力,N/m

υ——空隙率

下角标

B——气泡

G——气体

L——液体

P——颗粒

S——固体

0——初始值

[1] Fan L S. Gas-Liquid-Solid Fluidization Engineering[M]. Boston:Butterworths Publishers,1989:2-4.

[2] Beristain-Cardoso R,Texier A C,Sierra-Álvarez R,et al. Simultaneous sulfide and acetate oxidation under denitrifying conditions using an inverse fluidized bed reactor[J].Journal of Chemical Technology and Biotechnology,2008,83(9):1197-1203.

[3] Rajasimman M,Karthikeyan C. Performance of inverse fluidized bed bioreactor in treating starch wastewater[J].Frontiers of Chemical Engineering in China,2009,3(3):235-239.

[4] Alvarado-Lassman A,Sandoval-Ramos A,Flores-Altamirano M G. Strategies for the startup of methanogenic inverse fluidized-bed reactors using colonized particles[J].Water Environment Research,2010,5:387-391.

[5] Sokół W,Woldeyes B. Evaluation of the inverse fluidized bed biological reactor for treating high-strength industrial wastewaters[J].Advances in Chemical Engineering and Science,2011,1:239.

[6] Campos-Díaz K E,Bandala-González E R,Limas-Ballesteros R. Fluid bed porosity mathematical model for an inverse fluidized bed bioreactor with particles growing biofilm[J].Journal of Environmental Management,2012,104:62-66.

[7] Papirio S,Esposito G,Pirozzi F. Biological inverse fluidized-bed reactors for the treatment of low pH- and sulphate-containing wastewaters under different COD/SO42-conditions[J].Environmental Technology,2013,34(9):1141-1149.

[8] Fahim S,Dimitrov K,Vauchel P,et al. Oxygen transfer in three phase inverse fluidized bed bioreactor during biosurfactant production by Bacillus subtilis[J].Biochemical Engineering Journal,2013,76:70-76.

[9] Myre D,Macchi A. Heat transfer and bubble dynamics in a three-phase inverse fluidized bed[J].Chemical Engineering and Processing:Process Intensification,2010,49(5):523-529.

[10] Fan L S,Muroyama K,Chern S H. Some remarks on hydrodynamics of inverse gas-liquid-solid fluidization[J].Chemical Engineering Science,1982,37:1570-1572.

[11] Buffière P,Moletta R. Some hydrodynamic characteristics of inverse three phase fluidized-bed reactors[J].Chemical Engineering Science,1999,54(9):1233-1242.

[12] 曹长青,刘明言,王一平,等. 液体黏度对气液固逆流三相湍动床动力学行为的影响[J]. 化工学报,2005,56(4):627-631.

[13] Bendict R J F,Kumaresan G,Velan M. Bed expansion and pressure drop studies in a liquid-solid inverse fluidised bed reactor[J].Bioprocess Engineering,1998,19(2):137-142.

[14] Buffière P,Moletta R. Collision frequency and collisional particle pressure in three-phase fluidized beds[J].Chemical Engineering Science,2000,55(22):5555-5563.

[15] Lee D H. Transition velocity and bed expansion of two-phase (liquid-solid) fluidization systems[J].Korean Journal of Chemical Engineering,2001,18(3):347-351.

[16] Bendict R J F,Kumaresan G,Velan M. Bed expansion and pressure drop studies in a liquid-solid inverse fluidised bed reactor[J].Bioprocess Engineering,1998,19(2):137-142.

[17] Zhu Zhiping,Na Yongjie,Lu Qinggang. Effect of pressure on minimum fluidization velocity[J].Journal of Thermal Science,2007,16(3):264-269.

[18] Cho Y J,Park H Y,Kim S W,et al. Heat transfer and hydrodynamics in two- and three- phase inverse fluidized beds[J].Industrial& Engineering Chemistry Research,2002,41(8):2058-2063.

[19] Lee D H,Epstein N,Grace J R. Hydrodynamic transition from fixed to fully fluidized beds for three-phase inverse fluidization[J].Korean Journal of Chemical Engineering,2000,17(6):684-690.

[20] Das B,Ganguly U P,Das S K. Inverse fluidization using non-Newtonian liquids[J].Chemical Engineering and Processing:Process Intensification,2010,49(11):1169-1175.

[21] Han H D,Lee W,Kim Y K,et al. Phase hold-up and critical fluidization velocity in a three-phase inverse fluidized bed[J].Korean Journal of Chemical Engineering,2003,20(1):163-168.

[22] Comte M P,Bastoul D,Hebrard G,et al. Hydrodynamics of a three-phase fluidized bed—The inverse turbulent bed[J].Chemical Engineering Science,1997,52(21):3971-3977.

[23] Renganathan T,Krishnaiah K. Prediction of minimum fluidization velocity in two and three phase inverse fluidized beds[J].The Canadian Journal of Chemical Engineering,2003,81(3-4):853-860.

[24] Ibrahim Y A A,Briens C L,Margaritis A,et al. Hydrodynamic characteristics of a three-phase inverse fluidized-bed column[J].AIChE Journal,1996,42(7):1889-1900.

[25] 薛胜伟. 气升式环流反应器流动与传质的研究[D]. 南京:南京工业大学,2005.

[26] Hamdad I,Hashemi S,Rossi D,et al. Oxygen transfer and hydrodynamics in three-phase inverse fluidized beds[J].Chemical Engineering Science,2007,62(24):7399-7405.

[27] Kim S D,Kang Y. Hydrodynamics,heat and mass transfer in inverse and circulating three-phase fluidized-bed reactors for wastewater treatment[J].Stud. Surf. Sci. Catal.,2006,159:103-108.

[28] Liu M,Lu C,Shi M,et al. Hydrodynamics and mass transfer in a modified three-phase airlift loop reactor[J].Petroleum Science,2007,4(3):91-96.

[29] Shin I S,Son S M,Kang Y,et al. Phase holdup characteristics of viscous three-phase inverse fluidized beds[J].Journal of Industrial and Engineering Chemistry,2007,13(6):971-978.

[30] Bandaru K S,Murthy D V S,Krishnaiah K. Some hydrodynamic aspects of 3-phase inverse fluidized bed[J].China Particuology,2007,5(5):351-356.

[31] 曹长青,刘明言,郭庆杰. 气液固逆流三相湍动床局部相含率的分布[J]. 青岛科技大学学报:自然科学版,2007,2:134-137.

[32] Sánchez O,Michaud S,Escudié R,et al. Liquid mixing and gas-liquid mass transfer in a three-phase inverse turbulent bed reactor[J].Chemical Engineering Journal,2005,114(1):1-7.

[33] Renganathan T,Krishnaiah K. Liquid phase mixing in 2-phase liquid-solid inverse fluidized bed[J].Chemical Engineering Journal,2004,98(3):213-218.

[34] Kim S W,Kim H T,Song P S,et al. Liquid dispersion and gas-liquid mass transfer in three-phase inverse fluidized beds[J].The Canadian Journal of Chemical Engineering,2003,81(3-4):621-625.

[35] Lee K ll,Son S Mo,Kim U Yeong,et al. Particle dispersion in viscous three-phase inverse fluidized beds[J].Chemical Engineering Science,2007,62(24):7060-7067.

[36] 郭奋,周游,王岩,等. 气-固流化床的气泡参数测定——直射式光纤探头在流化床研究中的应用[J]. 化学反应工程与工艺,1990,2(6):71-78.

[37] Son M S,Kang S H,Kim U K,et al. Bubble properties in three-phase inverse fluidized beds with viscous liquid medium[J].Chem. Eng. Process,2007,46:736-741.

[38] Gorowara R L,Fan L S. Effect of surfactants on three-phase fluidized bed hydrodynamics[J].Industrial & Engineering Chemistry Research,1990,29(5):882-891.

[39] Briens C L,Ibrahim Y A A,Margaritis A,et al. Effect of coalescence inhibitors on the performance of three-phase inverse fluidized-bed columns[J].Chemical Engineering Science,1999,54(21):4975-4980.

[40] Garcia-Ochoa F,Gomez E. Bioreactor scale-up and oxygen transfer rate in microbial processes:An overview[J].Biotechnology Advances,2009,27(2):153-176.

[41] Jin R C,Zheng P,Chen J W,et al. Gas-liquid mass transfer in three-phase inverse turbulent bed reactor[J].Chinese Journal of Biotechnology,2007,23(1):122-126.

[42] Nikolov V,Farag I,Nikov I. Gas-liquid mass transfer in bioreactor with three-phase inverse fluidized bed[J].Bioprocess Engineering,2000,23(5):427-429.

[43] Sivasubramanian V. Gas-liquid mass transfer in three-phase inverse fluidized bed reactor with Newtonian and non-Newtonian fluids[J].Asia-Pacific Journal of Chemical Engineering,2010,5(2):361-368.

[44] Zhao B,Wang J,Yang W,et al. Gas-liquid mass transfer in slurry bubble systems:I. Mathematical modeling based on a single bubble mechanism[J].Chemical Engineering Journal,2003,96(1):23-27.

[45] Nikov I,Karamanev D. Liquid-solid mass transfer in inverse fluidized bed[J].AIChE Journal,1991,37(5):781-784.

[46] Son S M,Lee K I,Kang S H,et al. Heat transfer coefficient in viscous three-phase inverse fluidized beds[J].AIChE Journal,2007,53(11):3011-3016.

[47] 沈志恒,刘文铁,金记英,等. 倒置液固流化床内液固两相流动特性的数值模拟[J]. 过程工程学报,2008(s2):394-397.

[48] 万东玉,曲文凯,曹长青. 气液固三相逆流湍动床流体动力学特性的三维数值模拟[J]. 青岛科技大学学报:自然科学版,2014,35(3):277-282.

[49] Narayanan C M,Monangi T,Prasad H,et al. Studies on performance analysis and computer aided design of inverse fluidized bed bioreactors with nanosupport particles[J].International Journal of Chemical Reactor Engineering,2014,12(1):1-13.

[50] Quevedo J A,Patel G,Pfeffer R. Removal of oil from water by inverse fluidization of aerogels[J].Industrial & Engineering Chemistry Research,2008,48(1):191-201.

[51] Arnaiz C,Buffiere P,Elmaleh S,et al. Anaerobic digestion of dairy wastewater by inverse fluidization:The inverse fluidized bed and the inverse turbulent bed reactors[J].Environmental Technology,2013,24(11):1431-1443.

[52] Sowmeyan R,Swaminathan G. Performance of inverse anaerobic fluidized bed reactor for treating high strength organic wastewater during start-up phase[J].Bioresource Technology,2008,99(14):6280-6284.

[53] Cresson R,Escudié R,Carrère H,et al. Influence of hydrodynamic conditions on the start-up of methanogenic inverse turbulent bed reactors[J].Water Research,2007,41(3):603-612.

[54] Sabarunisha B S,Radha K V. Hydrodynamic behavior of inverse fluidized bed biofilm reactor for phenol biodegradation using Pseudomonas fluorescens[J].Korean Journal of Chemical Engineering,2014,31(3):436-445.