钛白生产中连续与间歇酸解比较及评述

唐文骞 刘 丽 中海油山东化学工程有限责任公司 250013

酸解是硫酸法钛白生产中的重要工序之一,酸解的方法有间歇和连续两种。全球硫酸法生产钛白的工厂约有100 家,绝大部分采用间歇酸解法,采用连续酸解的仅有7 家。

连续酸解从上个世纪60年代问世以来,已有50 余年,现已发展至总产量325kt/a,约占全球硫酸法钛白总产量的7%,发展区域限于亚洲和拉美地区。连续酸解与间歇酸解相比较具有酸解尾气易处理的优势。而间歇酸解其主反应在短时间内所产生的尾气量相当大,处理困难。在环保处理标准要求日益苛刻的今天,为何厂家仍然没有放弃间歇酸解转而去选择连续酸解呢?

1 酸解技术比较

1.1 工艺流程介绍

钛铁矿的酸分解(简称“酸解”)方法有干法和湿法,湿法又分为固相法、液相法、加压法、两相法和连续法。工业生产采用固相法,而固相法又分为间歇酸解和连续酸解。

1.1.1 间歇酸解

将所需用约80%的硫酸量放入带搅拌并设置冷却夹套的钢制预混罐(预混和器)内,在搅拌条件下加入计量的钛铁矿粉,搅拌混合,同时冷却夹套通入冷水进行冷却,防止混合料浆温度升高产生过早的水解反应。搅拌均匀后,放入酸解罐中,另20%的硫酸在放完混合料,冲洗预混罐后放入酸解罐。在酸解罐中依次开启压缩空气进行搅拌,加入稀释水或稀酸,通入蒸汽,生成固相硫酸氧钛、硫酸钛等硫酸盐,经熟化后用小度水浸取。浸取后的钛液经过沉降、过滤等步骤得到钛液。酸解尾气处理随后介绍。

1.1.2 连续酸解

硫酸和钛铁矿按比例进入预混合罐,搅拌均匀后放入反应器,加入稀释水或稀酸引发反应。反应物在反应器中固相物料逐渐熟化,并被搅笼推出反应器后,分别进第一、第二溶解槽浸出,经还原、沉降和过滤等工序,生成稀钛液。反应酸解尾气通过设在反应器顶部的管道引至尾气处理系统,处理合格的烟气由风机抽出经烟囱外排。

1.2 反应过程

现工业中无论间歇酸解或连续酸解,其钛铁矿和硫酸的化学反应:

酸解过程中,两者有差异。间歇酸解,以142m3酸解罐为例,投入钛铁矿量约为28t,在钛铁矿与硫酸充分混合之后,开压缩空气,加入启动水引发反应。主反应在5 ~15min 完成[3],反应过程中放出大量热和含硫尾气,瞬时气量按小时计为十几万m3,气量大难控制,若处理不好会危及厂区周围的环境,这成为间歇酸解的难题。而连续酸解在反应器内与硫酸混合的钛铁矿量仅有1 ~2t,在废酸的引发下,钛铁矿和硫酸发生反应,反应物料一般在5min 左右就固化形成粉末状物料,在螺旋搅拌下,反应物料缓慢熟化,直达反应器的两端,进溶解槽进行溶解。因连续酸解在反应器内的物料连续释放酸解尾气,以单套20kt/a 反应器为例,释放酸解尾气量为3000 ~3500Nm3/h,经洗涤塔处理就方便多了,这是连续酸解所具有的优势。

1.3 两者的比较

以120kt/a 钛白装置为例,以15t/h 的产能对两工序进行对比分析。间歇酸解采用V =142m3酸解罐18 台及其附属设备,连续酸解采用7 台酸解反应器及其附属设备(实际运行开6 备1)。

1.3.1 建设费用

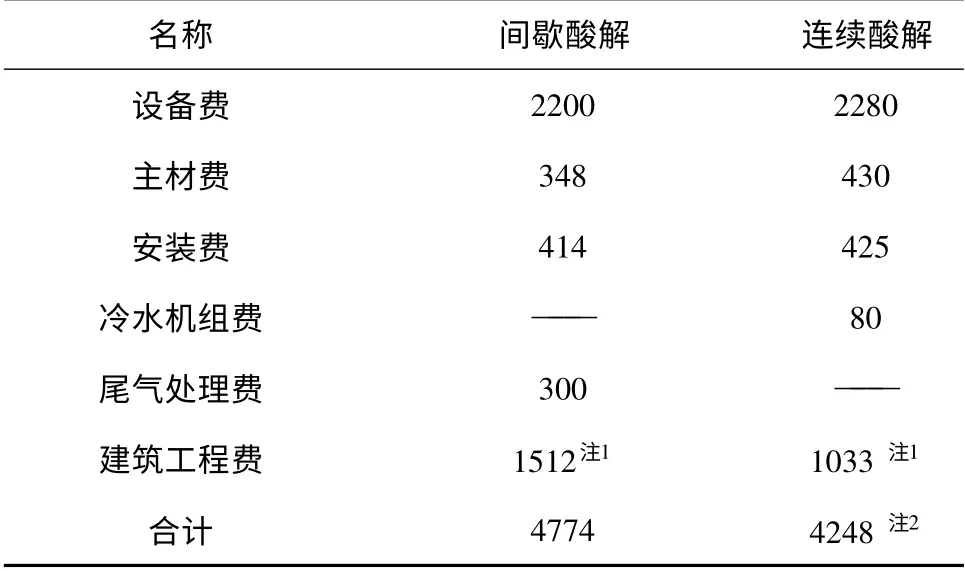

间歇、连续酸解建设费用比较见表1。

表1 间歇、连续酸解建设费用比(万元)

1.3.2 运行能耗

间歇酸解折算每吨钛白用电量为83kWh,而连续酸解折算每吨钛白用电量为229.4 kWh,则连续酸解比间歇酸解要多耗电146.4 kWh,电价以0.7 元/kWh 计,要多花费102.5 元。

1.3.3 酸解尾气处理

(1)间歇酸解

国内间歇酸解采用的酸解罐从30m3、50m3,一直发展为130m3、142m3。随着酸解罐容积的加大,酸解能力的提升,酸解尾气处理的难度也在增加。2004年武汉某公司开发一种专利技术,该技术已成功应用于江苏某厂。

用该技术处理后的酸解尾气符合废气排放执行国标GB16297 -1996 (大气污染物综合排放标准,以空气质量二类区标准二氧化硫最高允许排放浓度限值700mg/m3,硫酸雾为70mg/m3)。

间歇酸解尾气处理的主要设备有文丘里、缓冲管、文丘里喷淋环管、引风机、喷淋水泵等,120kt/a 钛白选用三套尾气处理装置,单套投资约100 万元。处理费用每吨钛白耗电约12.8kWh,费用约9 元。

(2)连续酸解

连续酸解瞬时气量小且均匀,稳定,因而易于处理。

主要设备有复喷器、尾气洗涤塔、引风机及碱液循环泵,工程造价已列入表1 建设投资内,吨钛白运行用电量约2.5kWh,运行费用1.75 元(未计入碱的费用)。

1.3.4 酸解率

连续酸解应用初期,酸解率仅为93.5%[1],经历了多年的实践和改进,现已解决了连续酸解率低的问题。从国内山东、广东等企业实际情况来看,认为连续酸解工艺比间歇酸解工艺的酸解率略高,高出1% ~2%,酸解率大于96%[3],间歇酸解吨钛白用矿量为2.4t,连续酸解因酸解率提高1.5%,节省钛铁矿量约36kg,按每吨钛铁矿1000 元计,价值约36 元。

1.3.5 蒸汽消耗

连续酸解不需用蒸汽加热。

间歇酸解在主反应过程中需要蒸汽加入,当冬季气温较低的时候用蒸汽升温来引发反应;夏季气温高,则不需蒸汽加入,以免引起主反应过于剧烈导致冒锅等事故的发生,或者导致稳定性的降低而影响一系列的指标和成品质量。

主反应时加入的蒸汽为0.6MPa,对于142m3的酸解罐,加矿量为28t,加蒸汽量为1t/h 的速度加入,总的蒸汽加入时间为50min。折算到全年每吨钛白耗用蒸汽量约50kg。

1.3.6 主要设备的维护费用

间歇酸解的主要设备是酸解罐,现场安装就位之后,即可投入使用,全年几乎不需要维修。

连续酸解反应器是从双螺旋捏合机为基础设计的,采用双螺旋布置,包括两套平行轴浆叶,介质是硫酸和矿粉,轴和浆叶易损坏。以20kt/a的反应器为例,约半年浆叶损坏一次,轴的坏损周期略为长些,半年维护费约20 万元,折算至每吨钛白约20 元。

1.3.7 综合经济分析

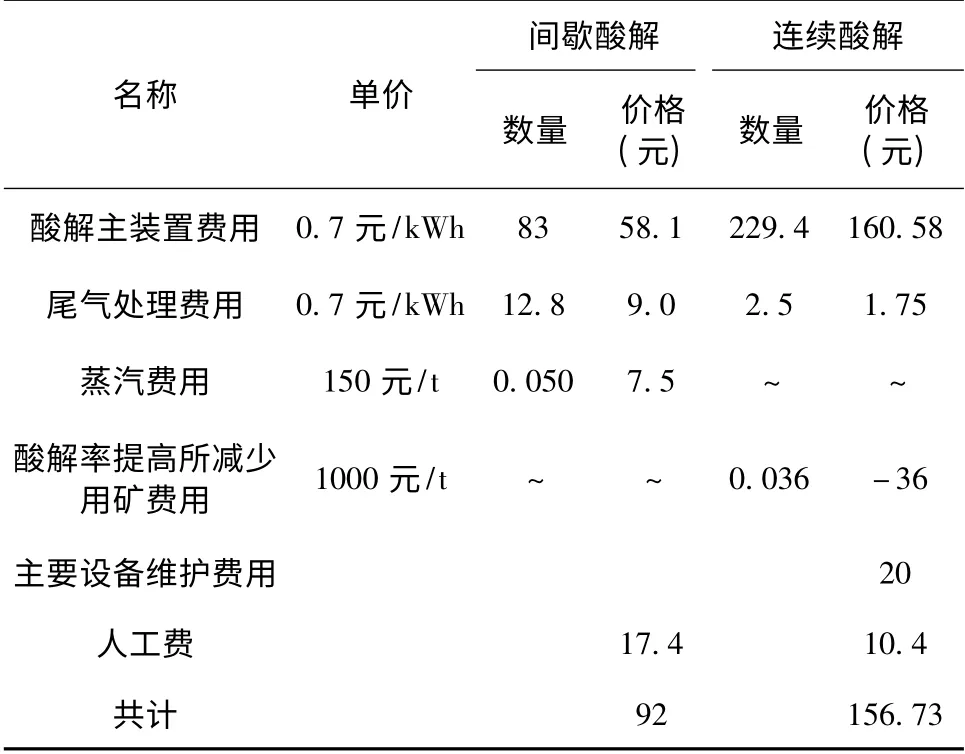

以120kt/a 钛白为例,运行费用见表2。

2 评述

2.1 投资与效益

以年产120kt 钛白为例,间歇酸解的投资4774万元,间歇酸解比连续酸解要多用526 万元。

表2 运行费用(以吨钛白计)

间歇酸解吨钛白运行费用92 元,连续酸解运行费用156.73 元,全年节省776.76 万元,因此,间歇酸解比连续酸解新增加投资不到1年可收回。

2.2 酸解尾气治理

连续酸解的酸解尾气,单位时间释放的气量不大且均匀、稳定,易处理,处理费用吨钛白仅为1.75 元。

间歇酸解的酸解尾气,短时间内释放的气量很大,气又不均匀,处理难度大,曾一度成为困扰钛白企业的难题,现采用多管文丘里处理技术,能达到国家新环保法的要求,解决了间歇酸解的难题。尾气处理费用吨钛白约9 元。

2.3 自动控制与人员

连续酸解自动化水平较高,从硫酸与钛铁矿的配比,预混合器的加料和出料,温度及反应器,第一、二溶解罐的温度等均可自动控制,确保各设备操作指标,生产环境好,每天操作人员仅12 人。

间歇酸解自动化水平较低,硫酸和钛铁矿加料,引发反应,加蒸汽,加空气,熟化时间直至反应结束出料等过程都是人工操作,每天需要操作人员20 人。

2.4 发展方向

连续酸解与间歇酸解相比较,具有酸解尾气易处理,占地面积小,自动化水平高、操作环境好等优势,是一种可供选择的工艺路线,但当前运行中出现能耗高,吨钛白比间歇酸解多用电146.4kWh,反应器内两套平行轴浆叶易磨损,影响运行时间和需要增加维护费用,上述二个问题影响到连续酸解的推广和应用。据国外文献介绍[1]有钛矿多级循环多段连续酸解、钛矿双循环两段连续酸解和钛矿两级循环连续一段酸解工艺等,也许其方法对降低吨钛白能耗等会有带动,应予以关注。

3 结语

连续酸解在国内应用有近十年,现在运行的生产企业有3 家。本文对间歇酸解与连续酸解两种工艺进行比较,期望能取长补短,降低能耗,提高技术水平。

困扰传统间歇酸解工艺的酸解尾气的处理问题,现应用武汉某公司专利技术,能得到较为满意的解决。间歇酸解虽然一次投资高一些,而能耗低,总的产品成本低,因此仍被国内外钛白企业采用,做为主流生产工艺;但存在占地面积大,自动化水平较低和生产环境较差的缺陷,还有待解决。

连续酸解工艺具有生产连续性,生产效率高,尾气处理简便,自动化水平高和占地面积小等优点,是酸解工艺未来的发展方向,当前要解决能耗高和设备易损问题,才能被更多业主接受。

1 龚家竹. 硫酸法钛白生产酸解工艺技术的回顾与展望[J]. 无机盐工业,2014,(7).

2 唐振宁. 钛白粉的生产与环境治理[M]. 北京:化学工业出版社,2000.

3 罗志强. 连续酸解技术在硫酸法钛白中的应用[J]. 无机盐工业,2012,(3).

4 唐文骞,侯益民. 钛白生产工艺设备技术分析及进展[J].化工设计,2005,(5).

5 张益都. 硫酸法钛白粉生产技术创新[M]. 北京:化学工业出版社2010.