芳烃异构化汽轮机转子断裂原因及应对措施研究

宁飞升 郭鸿飞 高 飞

(中石化洛阳分公司,河南 洛阳 47100071000)

1 芳烃异构化汽轮机转子断裂事故经过

1.1 机组简介

18K01是异构化循环氢压缩机,循环介质为氢气,由日本三菱公司制造。压缩机为径向剖分式多级筒形离心式压缩机。其驱动机为汽轮机,型号为:CL-216,设计为背压式,采用水平剖分式机壳,两级叶轮,使用3.5Mpa中压蒸汽驱动,背压为1.0MPa蒸汽。

1.2 机组故障经过

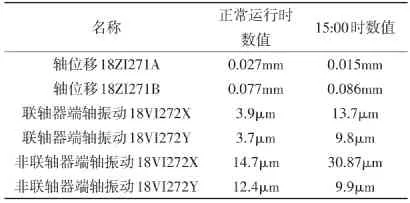

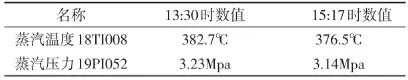

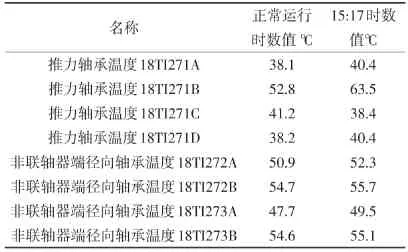

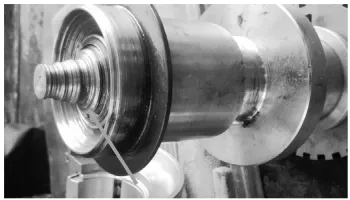

18K01正常运行时偶有振动,联轴器端径向振动值18VI272X和18VI272Y在4μm左右,非联轴端径向振动值18VI271X和18VI271Y在13μm左右,轴位移18ZI271A在0.025mm左右,18ZI271B在0.075mm左右。2月14日13∶30分左右,轴振动开始加剧,15∶00左右达到最高值(见表1),15∶17汽轮机停车,整个过程蒸汽温度、压力变化不大(见表2),轴承温度部分上涨至63.5℃(见表3)。后经过各诊断人员联合确认机组又进行了两次开机实验,但每次机组都有剧烈振动,因此车间决定对机组进行隔离抢修。2014年2月15日7∶00,三隆公司开始拆除压缩轴瓦、联轴器。16∶00机组解体完毕,发现转子断裂,断裂部位位于径向轴承和前汽封中间位置(见图1、图2)。

表1 机组振动位移的对比

表2 驱动蒸汽的压力、温度对比

2 异构化汽轮机转子断裂原因分析

①转子材料存在成分偏析或冶金缺陷,在使用条件下,由于疲劳和蠕变交互作用在缺陷处产生裂纹,继而扩展至断裂。

表3 轴瓦温度对比

图1 断轴位置

图2 断口部位

②机组长时间不间断运行已接近15年,2005年装置节能改造后,因异构化催化剂更换,需降低氢油比,压缩机降转速运行(6 250rpm),距离临界转速(5 800rpm)较近,长时间运行一定程度加剧了转子疲劳,转子表现为疲劳断裂。

③蒸汽温度、压力时有波动,造成转子疲劳损伤,最终扩展至断裂。

④汽轮机检修安装时转子表面被刮伤。

⑤在开停机过程中机组启停速率过快,转子上产生很大的热应力变化,在交变应力的作用下转子产生低循环疲劳裂纹,裂纹慢慢变长,最后转子断裂。

3 预防汽轮机转子断裂安全技术措施

①振动是机组运行状况是否平稳的重要指标,大多数有振动监控的设备发生事故都会在振动上表现出来,因此,要求振动超限跳闸保护必须正常投用,充分发挥联锁保护的作用,才能确保机组的安全、稳定运行。

②机组每次打开检查维修,必须进行转子表面和中心孔探伤检查。高压、高温段处应力集中,这些部位可以进行金相和探伤检查,另外酌情在不影响转子安全的部位进行硬度试验。对汽轮机转子易遭受疲劳和蠕变损伤的部位,应加强裂纹的监督检查[1]。

③尽量减少机组的启停次数以减少疲劳损伤,尽量减缓机组启停速率,降低启停过程中的温升、温降速率以降低热应力。

④稳定汽轮机运行,使振动减少至最小。

⑤避免水和冷蒸汽进入汽轮机,以免引起转子弯曲变形。

4 汽轮机转子的运行监督措施及应开展的工作

转子裂纹发生的概率比其他故障小,但是由于能产生转子裂纹的潜在因素很多,因此要对转子加强监督检查。

4.1 汽轮机转子的运行监督

我单位旋转机械设备占80%,如汽轮机、离心机、机泵、风机等。在日常生产中,我们会经常遇到因剧烈振动导致切换设备,甚至无法正常生产,然而引起振动的因素却很多,其中错综复杂,仅靠用耳朵,用眼看,用手摸等过时的方法,很难全面准确的判断故障的原因。引进先进的状态监测以及诊断技术监控设备,通过振动检测记录分析各类转动设备在一个检修周期的运行状态,从事设备技术人员可以掌握一套完整的设备运行状态资料。根据这些资料进行数据分析,能准确判断故障的原因,从而避免因突发性设备故障而造成经济损失,确保生产的顺利进行[2]。

4.2 开展汽轮机转子安全性评定与寿命评估

对存在超标缺陷的转子,应该采用断裂力学的方法对缺陷进行评估;对没有发现超标缺陷的转子,对其开展疲劳-蠕变损伤的研究。通过对转子的安全性评定和寿命估算,进而指导汽轮机的安全运行。

[1]杨国安.旋转机械故障诊断使用技术[M].北京:中国石化出版社,2012.

[2]李益民,杨百勋,史志刚.汽轮机转子事故案例及原因分析[J].汽轮机技术,2007,49(1):66-69.