顺序控制在锅炉水控制系统中的应用研究

徐星宇

(中国石化仪征化纤有限责任公司BDO生产中心,江苏仪征 211900)

1,4-丁二醇装置氧化反应器及其附属设备熔盐冷却器和切换冷却器是整个生产流程中的核心设备,不但能够为后续生产提供优质顺酐,还能够产生过热饱和蒸汽,供整个装置使用。同时,生产过程中的水收集到除氧器,经过处理后通过锅炉给水泵提供给各个用水单元,用来产生蒸汽。整套控制系统中最复杂的是反应器的锅炉水系统控制部分,由于汽包液位控制存在一定的延时性和滞后性,并且需要在汽包液位和熔盐液位变化时快速及时补充,要同时达到反应器熔盐液位、反应器熔盐温度、反应器汽包液位、反应器产出蒸汽温度、反应器产出蒸汽压力、切换冷却器液位这六个参数的动态平衡,采用传统的控制策略几乎是不可能实现的,因此我们使用顺序控制[1]系统来进行控制,在实际应用的过程中收到了良好的效果,并且实现了反应器汽水侧的“一键开车”。本文阐明了顺序控制的基本概念,结合本装置锅炉水控制特点,简单介绍了顺序控制在多参数难平衡控制系统中的应用。

1 顺序控制基本概念和发展历程

1.1 顺序控制的基本概念

顺序控制模型(The Sequence control module,简称顺序控制),是指根据工艺要求的步骤条件或者时间,对工艺生产过程中的系统自动的按照一定的顺序执行一系列的操作,以改变设备或者系统的工作状态,如风机的启停,电磁阀的开关和调节阀的动作等[2]。一个顺序控制系统可以分解成几个独立的控制动作,并且这些动作必须严格按照一定的先后次序执行才能保证生产过程的正常运行。由于顺序控制可以根据多个不同的输入条件作出各种不同的反应,这就决定了顺序控制的控制系统不但可以按照预先设定好的程序执行一系列的动作,工艺操作人员只需要输入开始指令,在程序执行过程中注意其执行情况,就能够自动的完成预先设定好的程序,而且可以在出现意外情况下自动执行出错程序,保证人员和设备的安全,大大提高了人员的效率、减少了安全事故的发生。

1.2 顺序控制的发展历程

顺序控制的发展主要可以分为三个阶段:1958年在South Denes电厂投用的由继电器和固态原件组成的早期顺控,这是顺序控制的雏形;上世纪70年代以可编程逻辑控制器技术为核心的顺序控制,这是真正的顺序控制[3];上世纪末本世纪初的集散控制系统中为顺序控制的广泛应用提供了可能,使得顺序控制技术得到了进一步丰富和发展,Honeywell PKS就是其典型代表。

PKS控制系统是Honeywell推出的中型控制系统,它集合了PlantScape系统组态方便的特点,既满足超大规模过程控制需要,基础控制器摆脱传统局限,控制策略丰富,能保证化工装置长期稳定运行,其底层网络采用三重冗余的FTE网络,网络结构如图1所示。

图1 PKS网络拓扑结构

2 锅炉给水系统工艺简介

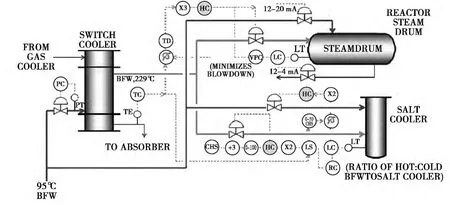

锅炉给水系统(Boiler Feed Water,简称BFW),其工艺流程如图2所示。

图2 BFW系统工艺流程图

工艺反应气从氧化反应器上部出,压力为117 Kpa(表压,下同)、温度为440℃的富汽经过气体冷却器冷却之后,温度压力下降至272℃,最后由切换冷却器再次冷却后送至吸收塔吸收。工艺水侧是从除氧器单元送来的锅炉水经过锅炉水冷却器的冷却,温度控制在95℃左右,先送至切换冷却器冷却工艺气,锅炉水升至229℃,压力7 MPa,再分别送至蒸汽汽包和熔盐冷却器,反应器汽包产生的265℃、5 MPa的蒸汽送至余热锅炉,再次处理后送给其他用户。

在锅炉给水系统中,反应气是按照反应器→气体冷却器→切换冷却器正方向流动,锅炉水是按照切换冷却器→气体冷却器→熔盐冷却器(反应器)反方向流动的。在每个设备锅炉水进水之前,都设置有直接从除氧器来的低温锅炉水,用来调节进入设备锅炉水的温度,在每个设备上都设置的有排放,如果液位高或者锅炉水过剩可以通过排放来调节。

为达到能源利用率的最大化,控制目标是:

(1)最少量的加入新鲜锅炉水;

(2)最少量的排放锅炉水;

(3)最大量的产生蒸汽。

这就要求我们在选择控制策略时不但要满足这些控制要求,还要使各个状态之间的切换无扰动,最大程度的保证各个系统之间的稳定和平衡。而采用常规的PID串级控制无法对外部多扰动进行调节,更无法对不同温度的锅炉水进行比例调节,从而达到节能降耗的目的。

3 顺序控制的设计及组态

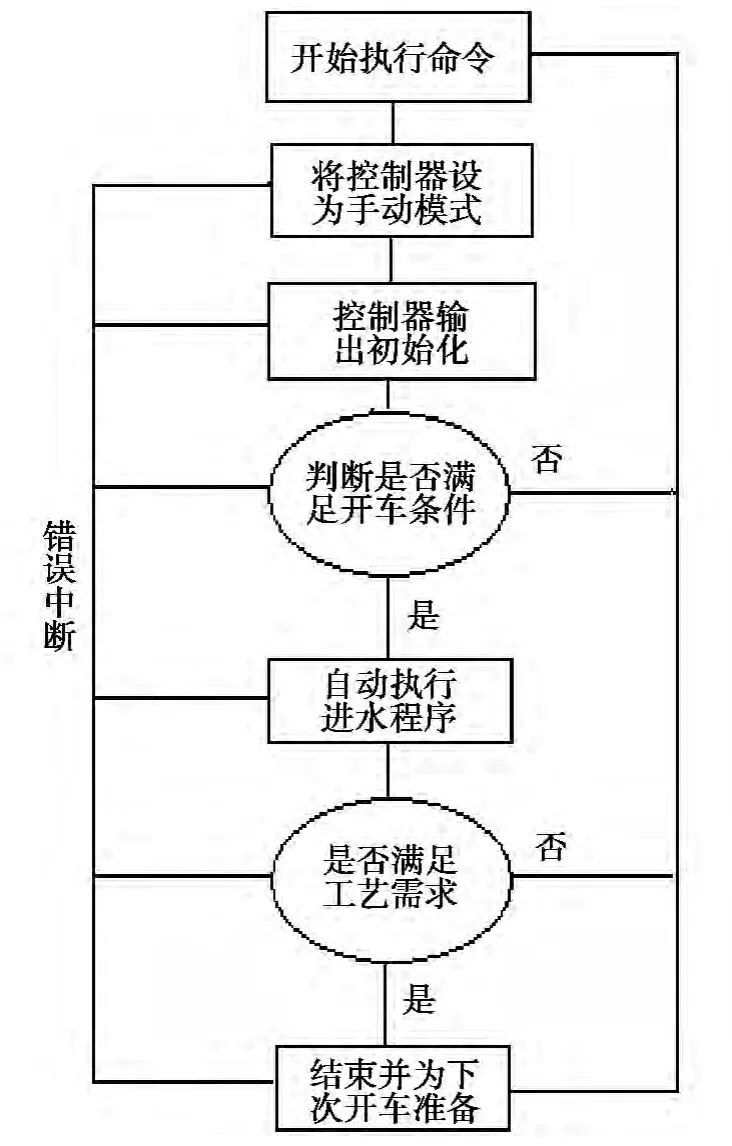

3.1 绘制顺序控制功能图

一个顺序控制过程可以分为很多个状态,转换是状态和状态之间的界线,相邻的状态具有不同的动作,当相邻状态之间的转换条件得到满足时,就实现状态的转换,即上一个状态的动作结束而下一状态的动作开始,描述这一过程的方框图称为顺序功能图[4](Sequential Function Chart)。顺序功能图主要由工步、有向连线、转换、转换条件和动作(或命令)组成,如图3所示。

图3 顺序控制逻辑功能图

3.2 顺序控制系统的组态

首先在Experion服务器上Start开始菜单中点击 Honeywell PKS,选择 Configuration Studio 4.0,其次选择控制策略组态Control Strategy选项,然后在右侧列表中点击Configure Process Control Strategies选项,进入组态控制器Control Builder中进行组态。

Control Builder是基于 Honeywell PKS R400.1的人机交换窗口,提供了功能库、工程区、程序组态区和程序监控区。首先在控制器Controller中的执行环境CEE中新增加一个顺序控制器SCM,然后在操作区域插入一个InvokeMAN程序启动块,双击打开属性,将其连接至画面上的启动按钮,然后再依次插入程序执行块STEP和条件判断块TRANSITION。

根据工艺包的控制要求,按照下列步骤对锅炉水顺序控制逻辑进行组态:

(1)插入InvokeMAN块,在属性上连接至操作画面开始按钮,目的是使中控操作人员点击开始投用锅炉水系统,使顺序控制程序开始执行;

(2)执行STEP块中的程序;

(3)执行反应器熔盐液位调节回路的控制方式切换为程序控制的步骤;

(4)执行反应器熔盐压力控制回路的控制方式切换为程序控制的步骤;

(5)执行反应器熔盐液位调节回路控制模式切换为“NONE”的步骤;

(6)执行反应器熔盐压力控制回路模式切换为“NONE”的步骤;

(7)执行反应器熔盐液位调节回路输出置为“0”的步骤;

(8)执行反应器熔盐压力控制回路输出置为“100”的步骤;

(9)执行“完成”标志量置为“1”的步骤;

(10)执行判断块TRANSITION块中的程序;

(11)判断条件:①程序是否程序正常运行;②到汽包锅炉给水的流量大于800;两个是否同时满足?

(12)如果满足,执行反应器熔盐液位调节回路输出值OP以0.05的速率增加的步骤;

(13)执行“完成”标志量置为“0”步骤;

(14)如果不满足,继续使输出以0.05的速率爬坡,直至满足为止;

(15)执行下一个STEP块的程序,初始化为下一次程序执行做准备,执行下列步骤;

(16)执行反应器熔盐液位调节回路的控制方式切换为人工控制的步骤;

(17)执行反应器熔盐压力控制回路控制方式切换为人工控制的步骤;

(18)执行反应器熔盐液位调节回路的模式切换为手动的步骤;

(19)执行反应器熔盐压力控制回路模式切换为手动的步骤。

通过以上的步骤,我们在PKS系统中组态结果如图4所示。

最后在菜单中选择仿真选项,在画面上点击开始按钮,可以模拟锅炉水顺序控制程序的执行情况。

4 顺序控制系统组态设计结果

通过使用顺序控制技术,实现了预期的目的,收到了良好的效果。随着集散控制系统的不断发展,顺控系统也有了进一步的发展,顺序控制已不再局限于对设备启停的简单步序操作,而发展成为包含步序控制、连锁保护、动态试验等多功能的综合控制系统[5]。顺序控制减少了运行人员的工作强度,减少了误操作的可能。在1,4-丁二醇装置运行过程中,顺序控制的强大功能还需要时间进一步的检验,相信顺序控制必将是未来控制系统的发展趋势,在将来的化工企业中,顺序控制会大面积大范围的普及,这势必会减少人工成本,减少生产事故的发生。

图4 BFW系统在PKS系统中的组态

[1] 白建云.大型火力发电厂顺序控制技术研究与应用[J].热力发电,2003(3):71-76.

[2] 颜渝坪,周明.火电厂主、辅机及辅助设备顺序控制系统的发展[J].中国电力,2000(1):69 -72.

[3] 刘寅东.6 000 MW超临界机组锅炉顺序控制系统设计[J].科技信息,2011(29):208 -209.

[4] 齐传刚,熊永超,邵娜.PLC的SFC图在编写顺序控制梯形图中的应用[J].辽宁工程技术大学学报,2006(6):234-236.

[5] 于朝晖,李彦,赵志军,等.顺序控制在国产450 t/hCFB锅炉中的应用[J].河北电力技术,2003(5):47-48.