钢管桩施工平台的施工技术

彭显攀 张红军 孙丽云

(1.河南高速公路监理咨询有限公司,河南 郑州 450000;2.重庆市中科勘测设计有限公司,重庆 404100;3.郑州大学,河南 郑州 450001)

1 工程概况

重庆主城港区果园工业园区位于江北区新城鱼嘴组团的东部,码头西面为鱼嘴镇,东面和北面为复胜镇,紧邻长江。果园港码头项目二期主要工程内容为:6个泊位水工作业平台、引桥、码头前沿护岸、港池疏浚、引桥接岸结构等项目[1]。

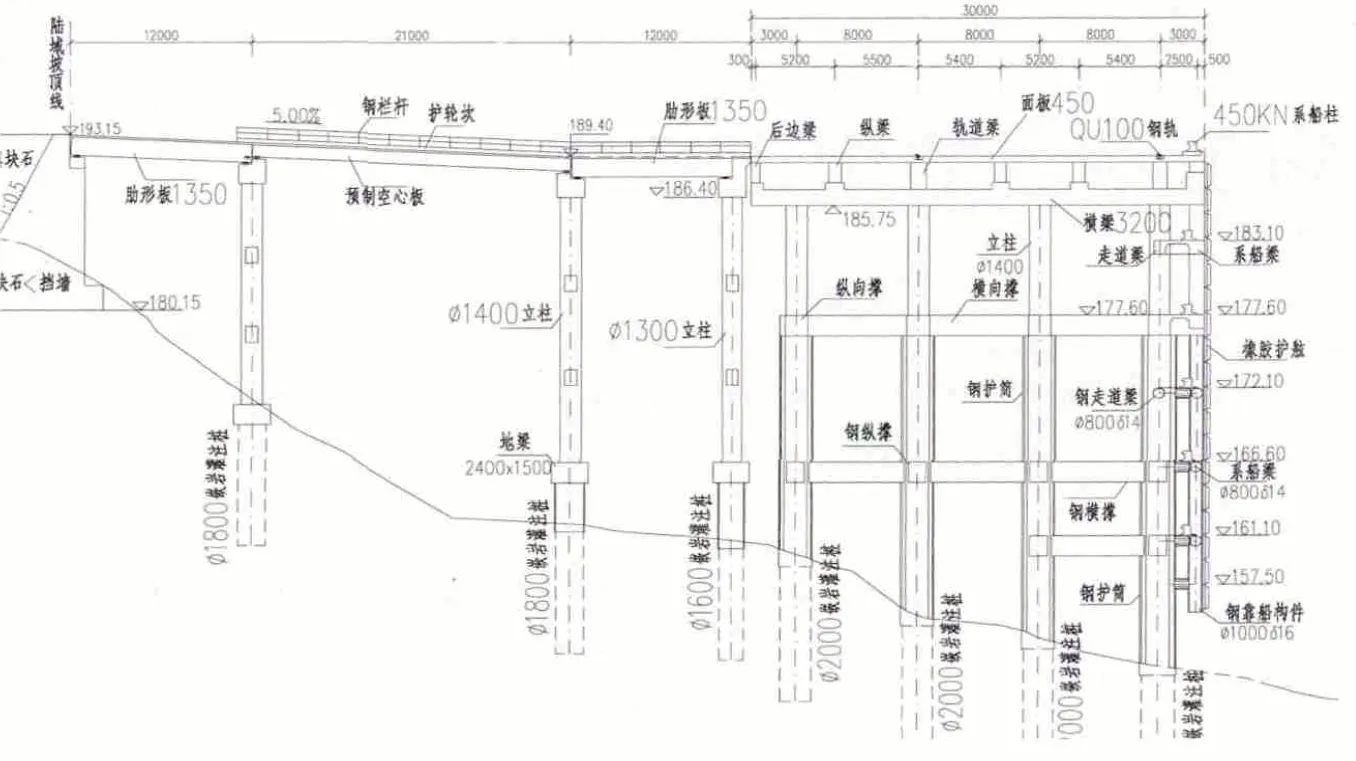

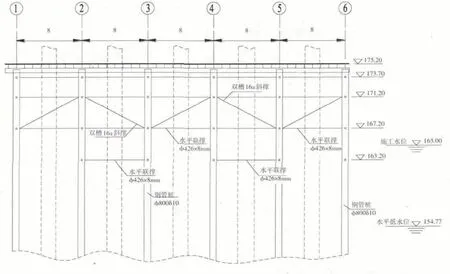

码头采用架空直立式框架结构型式,主体结构为钻孔桩基础、钢横撑、钢纵撑、钢系船构件、钢系船梁、现浇钢筋混凝土立柱、现浇钢筋混凝土系船梁及系船构件、现浇钢筋混凝土横梁、纵梁和面板框架结构。码头平台长766m,宽30m,后方有4 座引桥与路域平台相接。平台100个排架,每5个排架为一个节段,整个码头共计20个节段。引桥为高立柱排架,现浇肋型梁、预制安装空心板结构。码头平台桩基共400根,直径Φ2200嵌岩桩为100根,直径Φ2000嵌岩桩为300根。引桥桩基总共59根,其中桩基直径为Φ160cm规格20根、桩基直径为Φ180cm规格21 根、桩基直径为Φ200cm 规格18 根。下构为三层框架联接,其中175 标高为钢筋砼梁、175以下为钢结构联撑。φ1 400mm立柱,现浇横梁、纵梁、轨道梁、靠边梁、后边梁及面层系、靠船系[2]。见下页图1码头结构断面示意图。

2 施工平台的施工技术

2.1 钢管桩施工平台概况

钢管桩施工平台全长787.25m,宽41m,分为钻孔平台(766×33m),后侧汽车通道(766×8m),上游转向平台(15×41m),下游转向平台(6.25×41)。采用φ800×10mm钢管桩作平台支承桩,钢管桩纵横向设计间距8.0×8.0m。钢管桩顶依次放置I56 主承重梁,I32a 次承重梁,I12.6 分配梁,面板采用δ=10mm 钢板或木板。水平联撑采用双[20a或φ426×8mm钢管,斜撑为双[16a。

图1 码头结构断面示意图

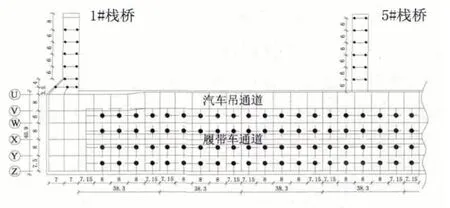

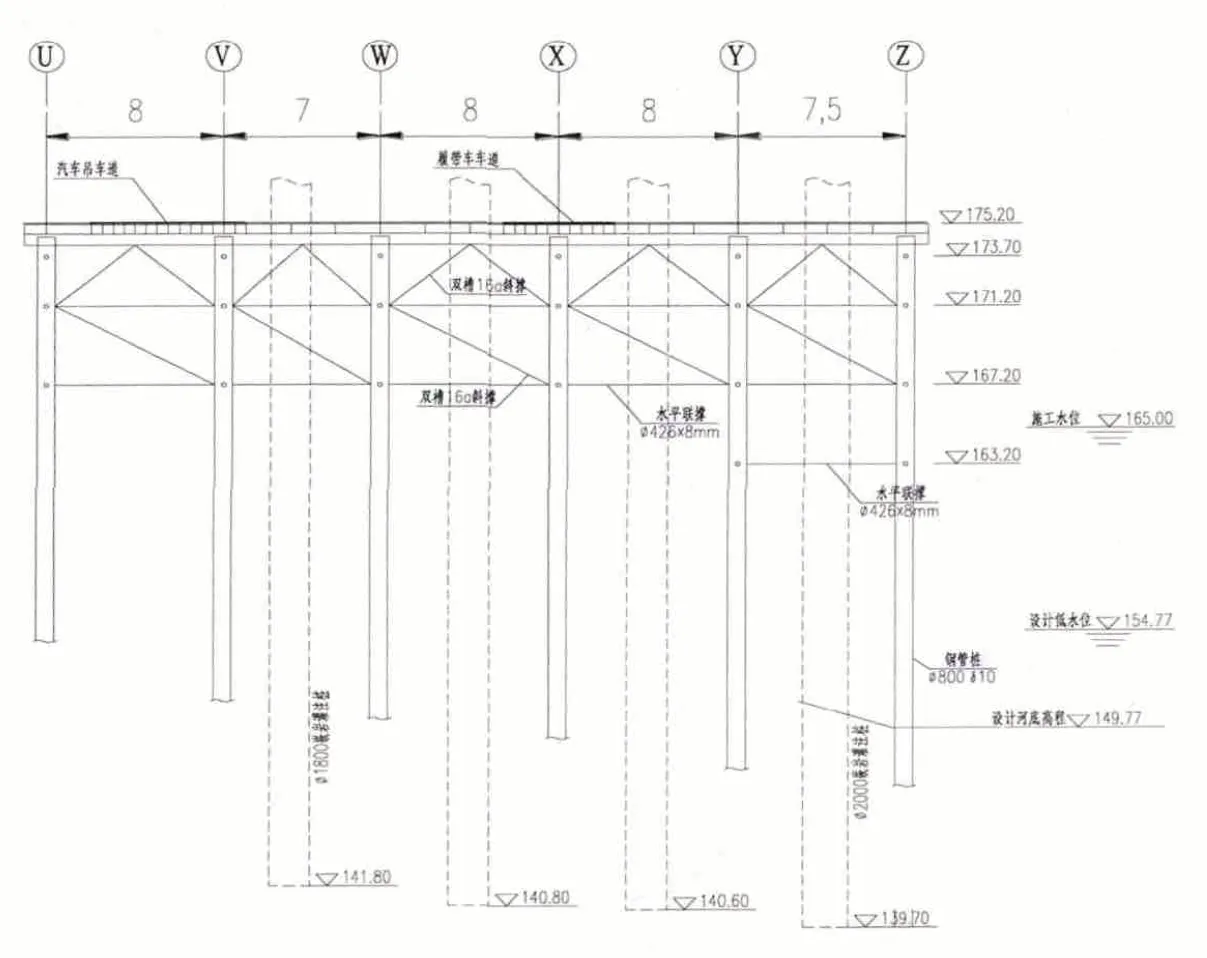

平台钢管桩横向6 排,间距6~8m,以U、V、W、X、Y、Z 标识,纵向104 排间距8m(以1~104 数字标识)钢管桩共计624根。I56主承重梁横江置于钢管桩桩顶[3]。次梁I32a 顺江方向摆放,工字钢错头布置,错头搭接大于50cm,次梁按横江方向单根跳焊与主梁I56 焊接,双侧焊缝长度不小于10cm。分配梁I12.6 沿顺江方向铺设于I32a次梁上,以间距30cm布置,I12.6 与I32 需点焊连接以防止I12.6 移动。面板铺设δ=10mm钢板和δ=5cm木板,钢板点焊固定,面层作防滑处理,木板用铁丝绑扎固定。横江方向B、C 桩之间为50t 履带式起重机通道,道宽5.3m,履带位置按30cm 间距铺设4 根I32a,其余部分按1.0m 铺设。钢板满铺于履带范围(1.25m×2)。加宽平台靠近D 桩5.0m 范围为汽车吊行进通道,50cm 间距安放I32a,满铺钢板(行车通道采用黄色标线标示)并安装行车道照明灯。由于支承钢管桩长度大,自由端不稳定,平台面层以下作2~3层平联以确保整个平台形成整体结构。钢管桩施工平台平面示意图见图2,横断面示意图见图3,纵断面示意图见图4。

横江方向除Y、Z 排桩间采用三层平联,其余均为两层平联,平联高程为:171.2m、167.2m、163.2m,层距3~4m。平联均用φ426×8mm 钢管。

顺江方向3~4层联撑,平联高程为173.7m、171.2m、167.2m、163.2m。

图2 钢管桩施工平台平面示意图

平台主梁I56每跨均采用双[16a作“八”字斜撑,167.2~171.2 间采用双[16a 作对角单斜撑。最下层平联设置高程根据水位变化情况可作调整。钻孔桩施工后及进与平台连结,确保平台安全稳定。钢管桩施工平台现场侧面照见图5。

2.2 钢平台的施工方法

2.2.1 钢平台搭设施工工艺流程

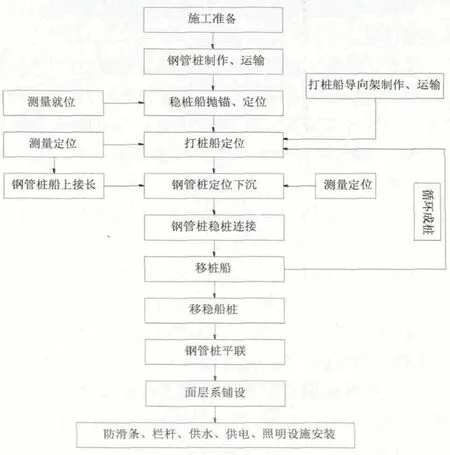

钢平台搭设的施工工艺流程图见下页图6[4]。

2.2.2 钢平台搭设施工方法

平台最大桩长35m,重达7T。振动锤采用(DZ80),钢管桩及振动锤荷载约14T。钢管桩施沉设备采用50T以上吊机。

图3 钢管桩施工平台横断面示意图

图4 钢管桩施工平台纵断面示意图

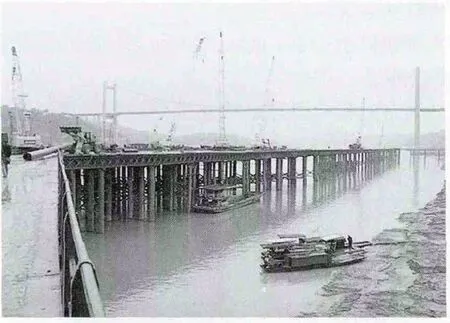

图5 钢管桩施工平台现场侧面照

图6 钢平台搭设施工工艺流程图

2.2.2.1 钢平台施工准备起重船准备

平台打桩用起重船分为两种:

①由起重船直接起吊振动锤夹桩、打桩。租赁设备时注意选用吊重范围内满足起吊需要的设备。

②由50T 履带吊停放于500T 平板方驳上,抛锚定位固定后作打桩船实施打桩作业。水上打桩示意图见图7。

方驳准备

方驳作为钢管桩及型钢的临时码放场地及前期稳桩措施平台,需对其进行加固处理,方法如下:

①沿船舷靠钢管桩侧临时用I32(具体材料现场调整)进行焊接。

②面层焊接小型钢作防滑桩以防止钢管桩滑移落水等。

测量准备

①钢平台施工范围内,测量组人员应沿排架纵、横方向对河床的水深、地势、地形进行探测。绘制河床地势图,掌握水深及河床地形的相关数据。根据水深及地势情况确定施工钢管桩桩长,避免钢管桩过低无法接桩。

②在岸边针对各段码头分别布置一条平行于桩排轴线的基线。基线上的每一个观测点用全站仪精确测量其坐标位置,计算出每段中每一根桩上观测点的坐标及交会角,并汇总成表供观测沉桩时用。表中各项数据必须要有二人以上的技术人员校核,准确无误后方可使用。(测量专项方案上报监理)

③为使平台测量轴线最外边一根桩的观测角a 不小于45°,基线长度布置尽量长。若条件限制也可采取基线单边不短于150m的办法,或远距离交会法控制桩基。

④观测方法采用两台经纬仪以前方交会法对桩进行定位观测,另设一台经纬仪校核,一台水准仪控制标高。平台上再设专人辅以拉线量距校核。

钢管桩制作及转运

钢管桩制作

卷制钢管桩的钢板,必须符合规范要求。管径以及桩成品的外形尺寸差的材料一律不采用。

钢管桩长度大部分在25~35m 之间,需在加工场将钢管桩接长加固;桩顶与主梁连接处的四周异形加劲板也需在加工场先加工。钢管桩接长先将管口接头剖口对焊(满焊),然后在四周采用4 块10cm×10cm 加强钢板加固,焊缝不小于1cm。所有加工材料制作焊缝质量应符合规范要求[5]。

钢管桩转运

①钢管桩的制作堆放场地必须平整、结实,不得产生过大的不均匀沉降。堆放层数不宜超过三层,垫木数量与支垫位置应与上述吊点相一致,但不得大于2个,且保持在同一平面上,各层垫木应上下对齐处于同一垂线上。

②加工好的钢管桩需通过自建临时码头,采用方驳运钢管桩,驳船上垫枕木必须按吊点设置,吊装过程中保证驳船平稳。

③装卸和搬运管桩必须小心,当提升和搬运时,应防止桩发生任何明显弯曲和开裂,在装卸中任何时候都必须避免桩受损。

④驳船装运基桩时,应符合下列规定:

根据施工时的沉桩顺序和吊桩的可能性,按现场需要要求装驳。

应采用多支垫堆放,垫木均匀装置,并适当布置通楞,垫木顶面应在同一平面上。

管桩堆放形式应使驳船在装钢管桩、运输和吊起时保持平稳,当运桩驳在水上运距较长时,应将桩在船上增加锚锭措施,以确保水上运输安全。

2.2.2.2 钢管桩施沉

钢管桩施沉工艺流程为:钢管桩制作加工→运桩→方驳,打桩船抛锚定位→吊桩→移船、桩入龙口→测量定位→纠偏→振动沉桩到位→复测、临时连接→移船吊桩。

具体施工方法如下:

运桩方驳到现场后,及时抛锚定位,技术员上船对钢管桩进行检查,看是否有破损现象。

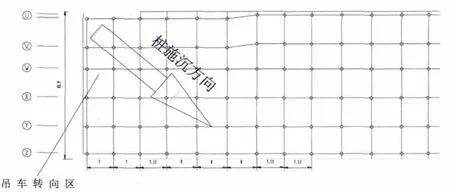

沉桩工作要有条不紊地进行。方驳(打桩船)顺江摆放就位,便于稳桩。沉桩顺序为每个水上钢平台施工作业面由内侧角向外侧推进(类似锐角放大延伸)的方法进行。先对要沉放的桩基进行编号,并按顺序依次沉桩。停驳位置距钢管桩位0.5~1.0m,驳船抛锚稳定牢固。钢管桩施打顺序示意图见图8。

图8 钢管桩施打顺序示意图

打桩船起吊液压振动锤(DZ80),振动锤操作员打开液压钳夹住钢管桩起吊,移船就位后,将钢管桩下放至河床,由测量人员指挥精确定位。在沉桩时测量组人员采用两台经纬仪以前方交会法对桩进行定位观测,桩位处再设专人辅以拉线量距校核。沉桩测量观测定位示意图见图9。

图9 沉桩测量观测定位示意图

沉桩注意事项[6]

①当船只通过施工区域,船行波影响沉桩船稳定时,暂时停止振击。

②锤击过程中要经常检查桩身是否出现裂缝,以便及时处理。

③下沉过程中,应避免用移船方法纠正桩位。

④沉桩船进退作业,应注意锚缆位置,防止缆索绊桩。

⑤在已打好桩区两端设置标志,夜间设置红灯,委派专人负责监督夜间过往船只,以免撞桩,以保安全。

⑥港监配合施工,严禁任何外部船只靠近群桩,否则过往船只一旦将钢管桩撞倒引起平台移位或倒塌,后果将不堪设想。

⑦在沉桩吊立过程中,应控制吊立速度,尽量平稳吊立,确保桩的安全;考虑到其钢管桩长度较大,施工时采取增设打桩导向架等措施,以减少桩的自由长度,并防止产生偏心,确保沉桩安全和施工质量,沉桩完成后应及时进行连桩。

⑧沉桩过程中,要不断总结经验,以减小桩的偏位。

2.2.2.3 钢平台结构搭设

①平台支撑钢管桩下沉完毕后,由测量在钢管桩上用红油漆作标记,桩顶高于平台标高时,将其上的桩头全部割除,个别不够高要接长,然后沿平台横向安放I56a型钢,上面纵向放I32a及面层系结构。

②钢管桩桩顶采用I56a 型钢进行连接,I56a 宜在桩顶进行对接,采用双剖口焊。具体做法为先将I56a 型钢对接(注意下料时预留焊缝位置),焊缝不小于1.0cm,I56a 的竖肋用两块30cm×20cm 厚1cm 钢板贴面焊接且焊缝不小于1cm,竖肋钢板焊接好后用20cm×15cm 厚1cm 钢板焊接在工字钢的上、下支承面上。I56a 安装经测量放线后,直接嵌入钢管桩内41cm,露出桩顶15cm。为增加桩底部刚度及稳定性,钢管桩内需部分填砂石,高度约3m。

③I32a次梁与I126分配梁铺设

I32a 型钢采用顺江方向布置。I32 只铺钻孔桩位以外的位置,与护筒间距大于20cm。I32 与工56 型钢之间采用横向间隔2.0m 跳焊连接固定。I12.6 分配梁铺设方法及间距同工32a一样。

④面板铺设及栏杆安装

钢板面层铺设范围为B、C轴桩之间为5.2m及平台后侧加宽部分为5.0m。面板铺设完成后在其钢板上焊接Φ10带肋钢筋作为防滑条,防滑条间距为50cm。

面层5cm 木板采用8#铁丝绑扎固定,绑扎前每跨工32a需用Φ16钢筋顶面焊接,连接成体。

栏杆沿钢平台四周边缘布置,立杆采用φ48 钢管或[10 高度为1.3m,平连采用Φ16 带肋钢筋连接,平连布置3道,间距为40cm;立杆间距为3.0m。

2.2.2.4 平台拆除

每个节段钢平台在钻孔桩施工完成后,立即进行钢平台拆除。平台分三块拆除,其流程为:泊位平台→加宽平台→转向平台。由于钢平台全长:778.25m、宽:41m,拟采取上游向下游退拆。

拆除流程:桩基施工完成→平台面板拆除→连撑拆除→管桩拆除

拆除设备:以80 塔吊、60 浮吊为主,以50T 履带吊或25T汽车吊为辅。

拆除施工方法:

①一个节段桩基完成后立即将平台钢面板系(I32a、I12.6a、木板)拆除,拆除时保留吊车行进通道。人工起吊设备采用塔吊起吊、船舶转运。

②平连及斜撑拆除工作在面层系拆除完成后进行。

③钢管桩在平连拆除前应先采用缆绳将其稳定于平台框架内,再通过塔吊、汽车吊或浮吊起吊出平台,在水上驳船上拆分。

④汽车吊停留在第二跨起吊一跨材料,倒退拆除。每一跨拆除前场应将吊车停放处与桩基护筒连接且加强稳定。

拆除注意事项:

拆除与安装均为水上作业,施工期间航道管理与打钢管桩时相同。重点注意履带吊、汽车吊安全。所有作业人员必须穿戴救生衣、挂安全绳。

2.2.2.5 加固措施[7]

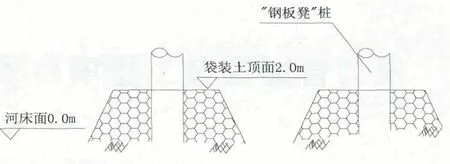

①钻孔桩形成后每个节段需将平台与至少两根钻孔桩进行固结,以起到稳定平台及防洪作用。钢管桩护脚示意图见图10。

②桩身内灌注3m 砂石,加大钢管桩底部自重,加强桩与桩底部河床或块石间的稳定。

图10 钢管桩护脚示意图

③钢管桩间采用2~3层平联,最底层平联以靠近最低水位为宜(连接采取满焊)。

④主承重梁与支承桩间采用嵌入式连接并焊接。桩间距及平联间距较大的增设槽32a余撑。

⑤次承重梁每间隔3m与主梁焊接牢固,确保横向排架间连接牢固。

[1]刘永策. 深水施工墩施工平台结构分析及其施工技术研究[D]:湖南大学,2004.

[2]欧阳效勇,任回兴,徐伟. 桥梁深水桩基础施工关键技术一苏通大桥南塔基础工程施工实践[M].北京:人民交通出版社,2006.

[3]汪存书.苏通长江大桥北主塔钻孔平台方案比选[J].水运工程,2004(9):79-81.

[4]涂萍,李学文,洞庭湖大桥主塔基础施工平台的设计与施工[J].国外公路,1999(3):48-52.

[5]顾元威,于吉太.女姑山跨海桥基施工用钢平台设计[J].探矿工程,1998(1):33-35.

[6]吴日增.深水大直径钻孔固定平台的设计与施工[J].太原重型机械学院学报,2000(3):250-253.

[7]连泽平.芜湖长江大桥深水施工平台设计施工[J].桥梁建设,2000(2):47-50.