丙烷脱氢反应器的制造技术分析

侯加荣 吴 江 卢 彬 王加辉

(南京中建化工设备制造有限公司,江苏 南京 210000)

反应器是丙烷脱氢项目的主要设备,原料丙烯气化后加热至540~590℃进入反应器,在催化剂的作用下,在反应器中进行脱氢反应转化为丙烯。该反应器为薄壁大直径压力容器、内件多且结构复杂,同时制作过程中部分工序需与美国Lummus 公司及意大利CRI 公司共同合作完成,制造难度大、质量要求高,在此之前主要由韩国和意大利制造,本文将对反应器制造进行介绍。

1 反应器概况

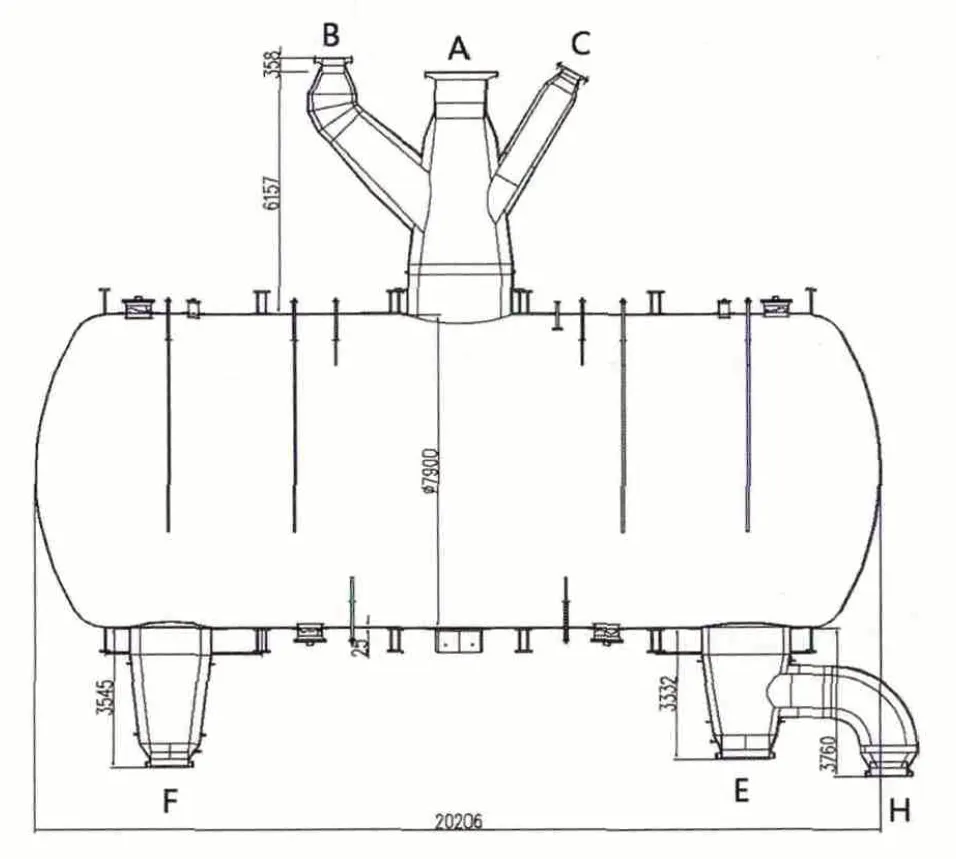

反应器主体部分由筒体封头和三个大接管组成。筒体部分内直径为7 900mm,名义厚度为25mm,材质为Q345R,由5 节筒体组成;三个大接管分别位于反应器的上下两侧,大接管上下最大高度差为18 222mm,组成三个大接管材料的材质包含Q345R,SA182-310S,SA240-310S,SA182-F11,SA387Gr11Cl1。反应器制造、检验及验收参照TSG R0004-2009《固定式压力容器安全技术监察规程》及GB150.1~GB150.4-2011《压力容器》。

2 反应器筒体部分制造

2.1 筒节瓜片组对、焊接

图1 反应器构造

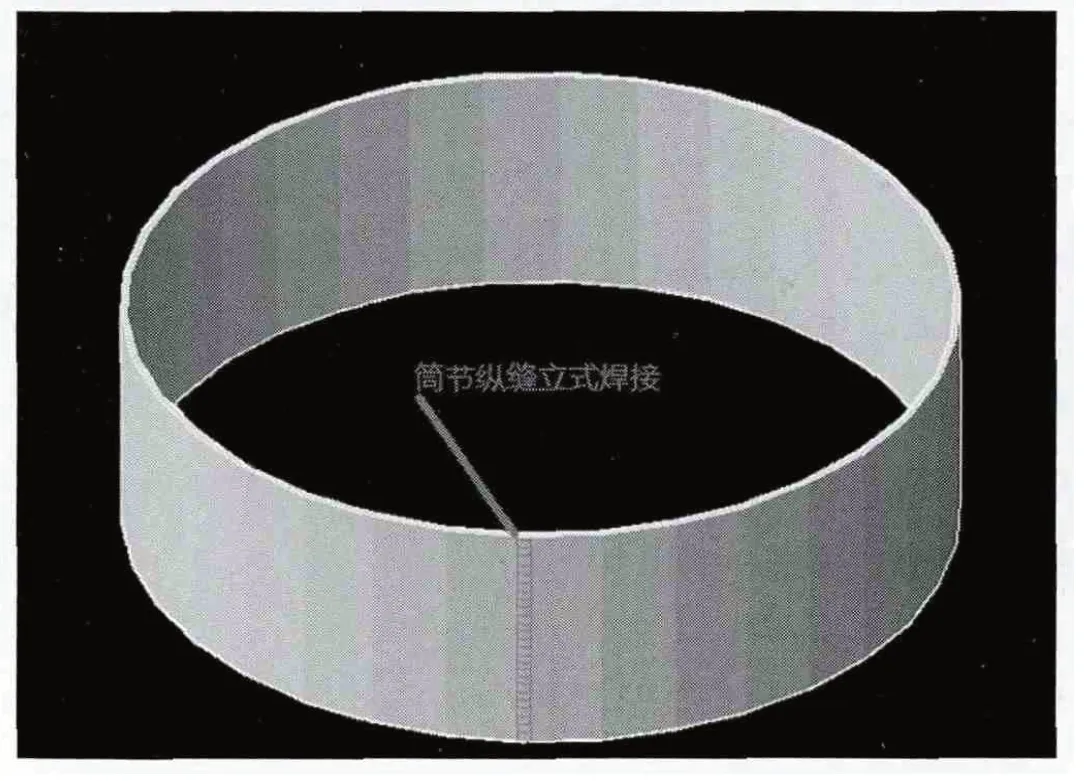

反应器筒体部分由5节筒体组成,每节筒体由3个圆弧瓜片拼接而成。按传统的压力容器筒体制造工艺,先将3个瓦片进行立式组对,组对完后将该节筒体移至滚轮架上进行纵缝焊接,但该反应器为薄壁大直径压力容器,若采用上述工艺进行筒体瓦片组对、焊接,在将组对好的筒体移至滚轮架上焊接的过程中会导致组对焊点的崩溃和筒体严重变形,为避免以上问题的出现,制造过程中瓦片在立式组对完成后未对筒节进行移动,直接在原地进行焊缝的立式焊接,从而保证筒体不会出现严重变形。在进行瓦片组对时要求纵焊缝错边量≤3mm,棱角E≤4.5mm,Dmax-Dmin≤25mm,用弦长1 300mm 样板检查间隙≤17mm。

图2 反应器筒体结构

2.2 筒节组对、焊接

反应器为薄壁大直径容器,在进行环缝组对前需将单个筒节撑圆,为此在进行筒节组对前将反应器外部支撑圈先进行组对,此工艺在节约后期去除支撑工作量的同时亦达到将筒节撑圆的效果。筒节组对时要求错边量≤5mm。

3 反应器大接管与筒体组对

大接管与筒体的组对为反应器制造的难点,现场先进行大接管F、EH 转至水平位置,然后进行大接管ABC组对工作,组对时采用经纬仪测量接管A法兰面和接管F法兰面的平行度,要求两个法兰面的平行度≤5mm[1]。

4 反应器焊接难点

反应器的焊接难点在于新型铬钼型耐热钢SA387Grl1C12 钢材料的焊接,SA387Grl1C12 是一种中温抗氢特种钢,焊接质量较难保证。

4.1 SA387Grl1C12焊接性分析

4.1.1 冷裂纹倾向严重SA387GrllC12 钢为铬钼型耐热钢,Cr、Mo 含量较高,焊接接头有明显的淬硬倾向。特别是厚壁容器,设备的拘束应力较大,在快速冷却的情况下,氢来不及逸出,易产生氢致延迟裂纹。为此,在焊接过程中应严格控制预热和层间温度,焊后应立即进行消氢处理或中间消应力热处理。

4.1.2 回火参数影响焊后热处理对SA387Grl1C12钢的焊接接头,既可以降低接头的硬度,消除焊接残余应力,又可以获得较好的韧性。所以焊后热处理的温度和时间的选择要适当,一般温度为660oC。

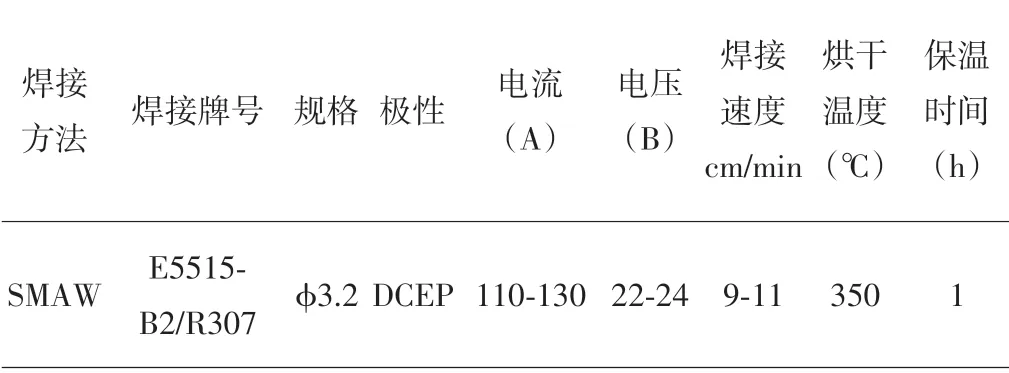

4.2 焊接材料选择及焊接工艺参数

为保证焊接质量,SA387Grl1C12 材料在焊接时采用手工电弧焊焊接,所选用焊接材料为哈焊所的R307 焊条,其焊接规范参数如表1:

表1 焊接规范参数

4.3 焊后热处理

SA387Grl1C12钢属于通过热处理来改善钢材性能的钢种,因此正确选择热处理规范和严格执行热处理工艺对钢制压力容器至关重要,在压力容器制造过程中,一般除严格控制焊前预热温度外,还要保持焊接过程中的层间温度;焊后尚应采用焊后消氢热处理、中间热处理和最终焊后热处理,方能保证焊接接头不开裂,并具有优良的综合性能,结合相关标准要求和大量实际制造经验,最终确定660℃±10℃作为部件的热处理温度,热处理工艺曲线见下图。

图3 热处理工艺曲线

5 结语

随着我国化工装备制造实力的不断增强,今后将会有更多大型、结构复杂的压力容器国产化,反应器的成功制造为今后更多的化工设备国产化提供了经验。

[1]刘明福.脱氢反应器结构的改进及应力分析[J].设计计算,2002(8):21-23.