延迟焦化除焦系统节能降耗措施

葛玉龙 潘岩 左甜(中海油(青岛)重质油加工工程技术研究中心有限公司)

2008年5月某延迟焦化装置开工,开工初期除焦时间长达4.5~6 h,期间高压泵120(电动机为6000 V 、3200 kW)连续运行,增加了装置能耗;除焦期间用风马达作动力,噪声高达120 dB,严重影响本装置及周围装置操作人员健康;风马达故障率高,平均每月出故障2~3 次,维修率高;风耗量260 m3/h,远远超出正常运行要求。

1 除焦系统节能降耗措施

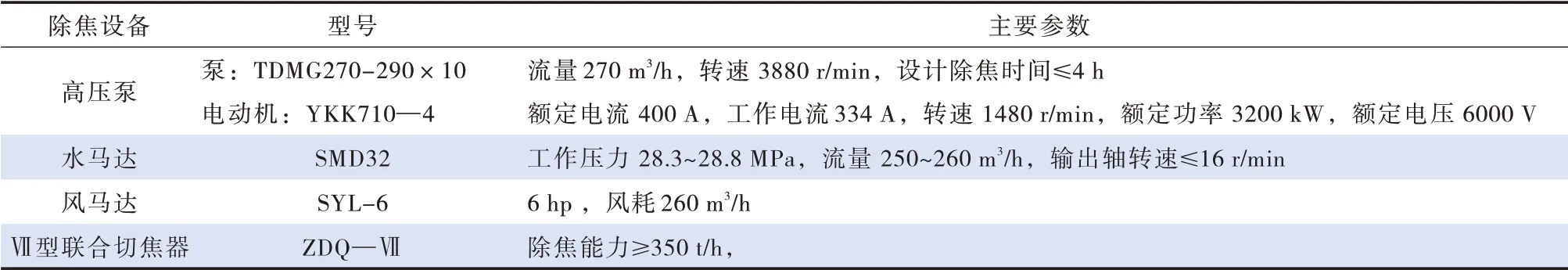

除焦系统关键设备参数见表1。

为了降低除焦系统能耗,确保装置正常生产,实施了一系列技术改进措施。

1.1 更换切焦喷嘴

1)通过定期召开岗务会、岗位人员定期培训等措施提高并规范操作人员操作技能。

2)技术人员及时协调处理设备问题,指导除焦操作。

3)及时处理除焦设备出现的各类故障问题,确保设备正常运行。

4)更换切焦喷嘴,提高切焦压力,做到泵出口压力与切焦压力优化组合。

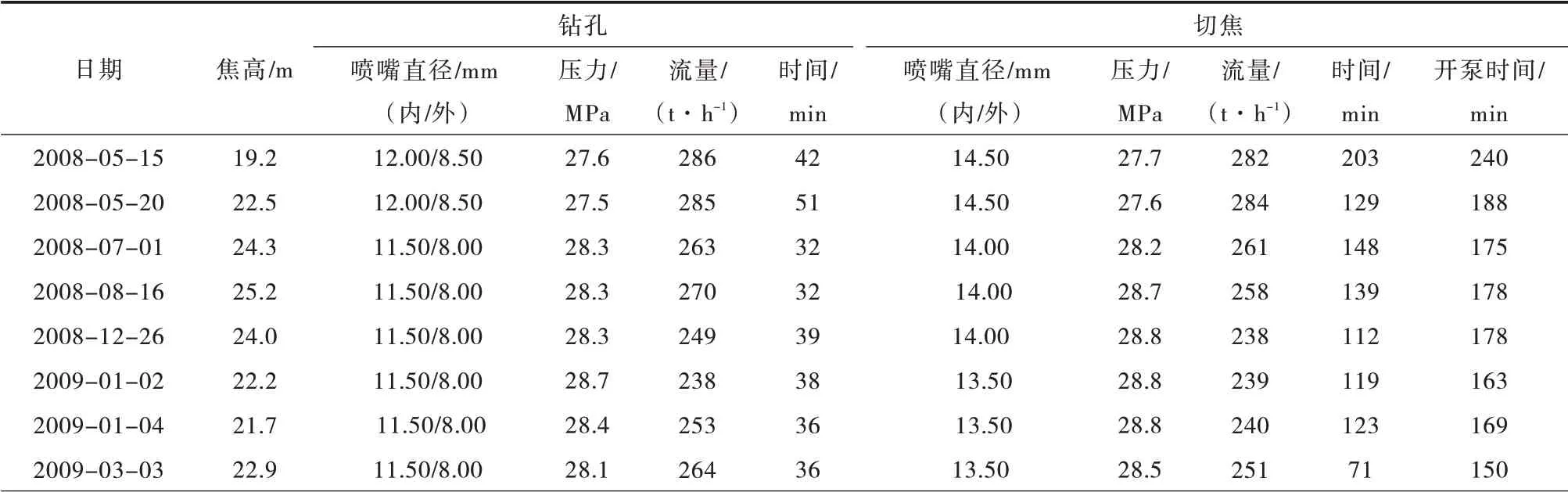

2008年5月至6月,将2 只外角钻孔喷嘴喷孔直径由10.30 mm 降到10.00 mm,2 只内角钻孔喷嘴由9.53 mm 降到9.00 mm。钻孔压力由27.6 MPa 上升到28.4 MPa,钻孔时间减少10 min。2008年7月初,将C101联合切焦器2只切焦喷嘴直径由14.50 mm换为14.00 mm,切焦压力由27.7 MPa上升到28.2 MPa,切焦喷嘴直径再由14.00 mm 降到13.50 mm,切焦压力由28.2 MPa 上升到28.8 MPa,切焦时间减少了0.5 h。经采取以上措施,2008年8月除焦时间降到3.2~3.5 h,每天节电约3200 kWh,实现了预期目标。在此基础上继续调整操作,2008年12月除焦时间降到3.0 h(表2)。

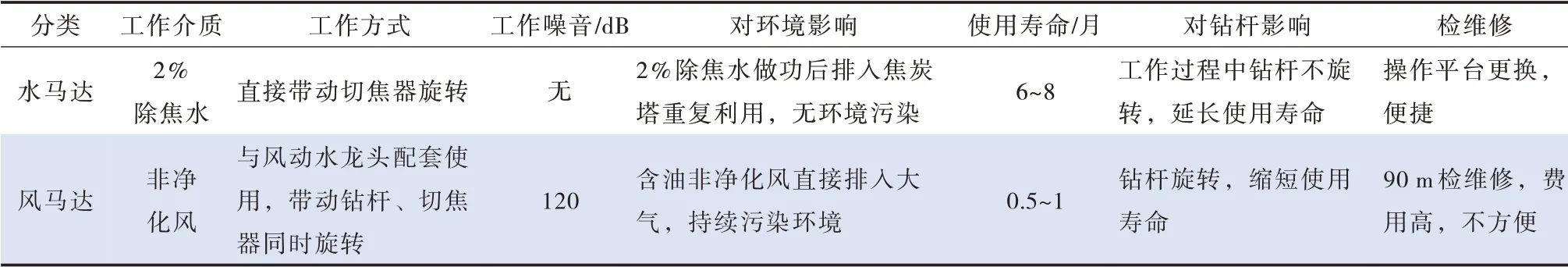

1.2 以水马达代替风马达除焦消除风耗

通过论证和实践(表3),采用水马达除焦效果优于风马达除焦,其工作原理是利用除焦水自身的能量带动联合切焦器旋转切焦[1]。此举不仅提高了切焦效率,消除了噪声污染,而且减少了转动设备故障率,消除了除焦过程的风耗,每天节风780 m3。2008年11月完全停用风马达。

表1 除焦系统关键设备参数

1.3 使用新型切焦器

减小喷嘴直径,提高切焦水压力是缩短除焦时间的主要措施,但装置上使用的三焦化高压水泵为国产泵,最高承受压力为30.3 MPa。当切焦喷嘴直径换为13.50 mm 时,切焦压力升到28.8~29.0 MPa,此时泵出口压力接近泵体最高承受压力。为确保高压泵安全运行,必须通过使用新型联合切焦器来降低装置能耗。

表2 除焦时间参数对比

表3 SMD32 型水马达与风马达使用情况比较

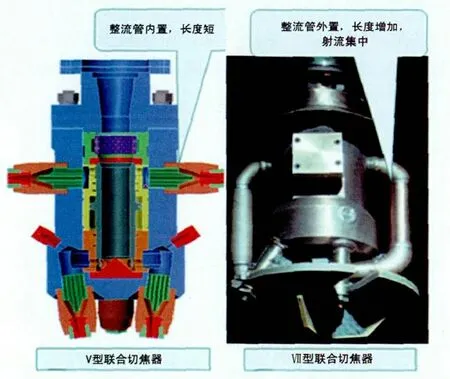

新开发的Ⅶ型联合切焦器在9.2 m 的焦炭塔内除焦,可成功缩短除焦时间。与旧切焦器(Ⅴ型联合切焦器)相比,该切焦器延长了整流管长度,集中切焦水射流,喷射角度和射流效果较以前有较大的改善,切焦效率大幅度提高(图1)。2008年7月,车间采购Ⅶ型联合切焦器2 台,在C101B 上除焦使用,在同等条件下除焦时间较老式切焦器降低20 min。2009年3月,另1 台联合切焦器在C101A上除焦使用,在同等条件下除焦时间较老式切焦器降低30 min。至此除焦开泵时间降到2.5 h。

图1 Ⅴ、Ⅶ型联合切焦器结构图

2 效益

经济效益:

1)延迟焦化装置除焦系统除焦时间在同等条件下由最初的每塔4.5~6 h 降到目前的每塔2.5 h,每年节电创效约144.43 万元。

2)采用水马达除焦节省风耗产生的效益约为2.85 万元。

3)新系统运行稳定性提高,配件及维修费用大幅降低,每年节约费用约6 万元。

社会效益:

1)改用水马达除焦彻底消除了噪声污染源,改善了除焦环境,提高了钻杆使用寿命。

2)除焦时间大幅度缩减,为工艺岗位预热、换塔留出多余时间,为16~20 h 生焦奠定了设备基础。

[1]瞿国华.水力除焦、延迟焦化工艺与工程[M].北京:中国石化出版社,2008:506-507.