苏北油田低产低效井节能变频柜应用研究

芦超(中石化华东石油分公司采油厂)

引言

目前,在苏北油田的400 余口采油井上,大多采用游梁式抽油机结合管式泵生产。此生产工艺虽然简单可靠,操作方便,综合成本可以接受;但是由于存在交变载荷导致功率不稳定、启动转矩大,而正常运转时电动机功率过剩和供液不足时产生液击、空抽等问题,造成机采系统效率较低,能耗高。薛国锋、 王立杰等[1](2009年)提出数控化智能间抽系统可以解决这一问题。主要原理是,油井进入供液不足的状态时,抽油机自动停机,待动液面恢复到一定位置之后,再启动运转。但实际现场应用时因无人值守起停机带来的风险及其一系列安全管理问题而无法推广。杜红勇、安蓉、齐光峰等[2](2010年)提出永磁同步电动机在2 min-1左右时节能效果明显。随着苏北油田开发程度的加大,此问题因地层产液递减而进一步加剧,冲速2 min-1已经无法满足需要。吉效科、许丽、苟永伟等[3](2014年)提出智能提捞式抽油机技术,通过柔性抽油杆、改良后的抽汲工具和数控井下压力监测系统解决了无人值守的问题,这是一种很好的解决办法,但需要将整套游梁式抽油机采油系统替换掉,改造成本高。刘京、张胜林、黄红星[4](2013年)针对电动机运转的优化提出柔性节能技术。张忠民[5](2015年)提出抽油机节能控制系统,可以自动切换星型接法和三角接法,用电子数控方式优化电动机工作,有一定的节能效果。

针对苏北油田的问题,综合了目前应用技术现状难点和重点,引进变频技术,采用降低冲速和优化电动机运转的方式,达到了节能提效的目的。

1 变频技术节能原理

彭跃辉[6](2013年)提出变频控制系统,该系统原理和结构如图1 所示。

图1 变频控制系统原理和结构示意图

由图1 可知,变频控制系统由数据采集模块、数据网络模块、电动机控制模块三部分组成。数据采集模块通过在机械采油系统上加装载荷、角位移、温度、压力等传感器,将生产信息收集起来,再通过数据网络模块上传至服务器。电动机参数由手动设定或服务器自动匹配后通过网络模块传输给电动机控制模块,接收到电参数的电动机控制模块会确定一个工作制度,然后“学习”电动机的用电情况,根据功率需求的周期性规律设计出程序化的电功率与转速动态调节,并通过编码器和变频器来实现功率和转速控制。

1.1 生产难点及对策

苏北油田低产低效井面临的节能难题主要有参数不匹配、运行需优化、自动化管理等。

1)参数不匹配。按照目前的游梁式抽油机和管式泵组合,现有工艺允许的最低的理论排量为8.33 m3/d,而产液量在5 t 以下的井很多,机抽参数不匹配,又因为油质差等原因不能间抽,需要进一步降低理论排量。

2)运行需优化。在苏北油田上普遍使用三相异步双速电动机,其功率因数低,“倒发电”严重,并且没有运行在高效区间,有功、无功损耗大。电动机启动和平时运转的转矩相差大,导致其利用率低,且启动电流大,对电网有冲击,需要优化电动机的启动和运转方式。

3)自动化管理。苏北油田为小断块油田,油井分布零散,对油井进行调参、维护的人工成本高,需要进行数控化和自动化管理。

1.2 变频节能原理

用于苏北油田上的异步电动机又称感应电动机,是由气隙旋转磁场与转子绕组感应电流相互作用产生电磁转矩,从而实现机电能量转换为机械能量的一种交流电动机。

异步电动机的转速可由下式求得:

式中:n 为转速,r/min;f 为电动机频率,Hz;s 为电动机转差率,无量纲;p 为电动机极对数,无量纲。由式(1)可知,由于s 和p 为电动机性能常数,所以频率与转速n 为正比例关系。

管式泵是利用抽油杆上下往复运动所驱动的柱塞式抽油泵中常用的一类。

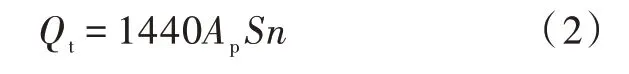

管式泵理论排量可由下式求得:

式中:Qt为理论排量,m3/d;Ap为活塞有效横截面积,m2;S 为冲程,m;n 为冲速,min-1。由式(2)可知,由于Ap和S 分别为泵和抽油机的性能常数,而且已经无法继续减少,所以转速n 与Qt为正比例关系。

变频技术与传统的皮带轮调节不同,可以直接进行精密而直观的冲速调节,并且具有以下优势:

1)解决生产参数匹配问题。针对理论排量过大,通过降频来降低电动机转速,可以实现让抽油机以小于1.0 r/min 的转速运转,使其理论排量直接与供液能力相匹配,解决供液不足的问题。

2)优化电动机的运转方式。针对抽油机“倒发电”,电动机控制模块记录电动机的用电行为,设计出动态化控制电动机输出功率的程序,以匹配任意时间段的功率需求,达到节能的目的。

3)保护电网降低装机容量。针对电网冲击和装机容量问题,利用变频器实现软启动,降低抽油机启动时对电网的冲击作用,同时使装机容量较传统启动方式大大降低。

4)实现自动化管理。结合数据采集模块,可以自动完成适应生产情况变化的机抽参数设计,节约人工成本的同时提高生产效率,降低能耗。

上述四大优势说明,该技术可以解决苏北油田低产低效井的节能难题。

2 现场应用

由于变频控制柜与远程监控系统暂无法交换数据,选用对比示功图调节频率的方法进行试验,同时测试其稳定状态下的电功率,以分析节能效果。使用HIOKI 3169 测试仪测试有功功率,采用井口标定产量,通过远传系统监控示功图。

S1-2 井的平均日产液为1.02 t,含水8%,目前泵挂在1 599.5 m,理论排量14.69 m3/d,实验前泵效仅7.98%,功率6.26 kW,常开(日耗电量150 kWh)。使用变频器进行优化前后,单井生产和电参数情况对比见表1。

表1 S1-2 井节能变频柜现场试验数据

由表1 可知,不改变生产参数的情况下,仅安装变频控制柜,有功功率由6.26 kW 下降至5.2 kW,节能17%。

在S1-2 井日产量稳定不降的前提下,先将冲速调至1.5 min-1,有效改善供液情况,后随着示功图变化将冲速逐渐下调至0.42 min-1,功率从6.26 kW下降至1.55 kW,节能比率高达75%。同时泵效提升到70%,基本完成生产参数的匹配,达到科学节能生产的要求。

S1-2 井实验期间系统效率随冲速变化情况,如图2 所示。

图2 系统效率随冲速变化示意图

由图2 可知,随着冲速的降低,耗电量也明显减少,泵效、系统效率逐渐提高。

为了比较节能效果与供液能力的相关性,选取轻微供液不足的G3-3 井,其平均日产液为8.64 t,含水60%,目前泵挂在1951 m,理论排量14.58 m3/d,实验前泵效62.72%,功率5.94 kW,日耗电量159 kWh 。具体实验数据见表2。

表2 G3-3 井节能变频柜现场试验数据

G3-3 井实验期间系统效率随冲速变化情况,如图3 所示。

图3 系统效率随冲速变化示意图

使用变频器进行优化后,冲速由3 min-1下降到2.4 min-1,泵效上升至80.3%,日耗电从159 kWh 下降到113 kWh,约节能28%。该井装机3 天即达到最优状态,实验结束。

3 经济性评价

目前采用的变频控制系统成本约为35 000 元。对应S1-2 井试验结果可知,以电费平均0.8 元/kWh来计算,每日节约电费90 元,年节约电费32 850元,且不影响产量。仅1年多就可以收回成本,其经济效益显而易见。在对轻微供液不足的G3-3 井进行测试获得的节能比率仅为28%,日节电46 kWh。比较后可以看出,变频控制系统的最佳使用对象是供液严重不足的油井。

4 结论和建议

应用节能变频技术可以解决油井供液不足、低产低效的问题。此技术成本低,见效快,同时具备安全可靠的性能。如果该技术应用于油井机抽试油,可以达到精确评估油井产能的目的;与示功图监控系统合作完成自动化测试,为后期的区块开发和工程、工艺设计提供快速、准确的资料。

[1]薛国锋,王立杰,屈艳飞,等.新型实时智能间抽控制仪研究与应用[J].特种油气藏,2009,16(1):99-101.

[2]杜红勇,安蓉,齐光峰,等.抽油机用节能电动机综合对比测试[J].节能,2010(5):56-58.

[3]吉效科,许丽,苟永伟,等.智能提捞式抽油机的试验与评价[J].石油机械,2014,42(6):91-94.

[4]刘京,张胜林,黄红星.游梁式抽油机柔性运行节能技术应用研究[J].石油石化节能,2013(4):33-34.

[5]张忠民.油田抽油机节能控制系统的应用[J].石油石化节能,2015(1):33-34.

[6]彭跃辉.数字化抽油机节能控制系统的研究[D].西安:西安工程大学,2013.