机采系统节能示范区建设及效果评价

朱益飞(中国石化胜利油田分公司孤东采油厂)

随着老油田开发难度的进一步加大,油田开发成本上升,吨油效益下降,提高油井系统运行机制效益,进一步做好节能降耗、系统挖潜、降本增效工作,已成为各油田重要的研究课题[1]。油田70%以上的耗能集中在机采、注水、电力、热力等主要系统,能耗费用约占油田生产可变成本的30%[2]。而机采系统是油田开展提质增效和节能降耗工作的主阵地,提高机采系统运行效率,实现节能降耗,具有很大的节能挖掘潜力。为此,我们在调查研究的基础上,选择了油井系统效率低、既有常规抽油机井,又有稠油掺水井生产的孤东四区作为机采系统节能示范区,以点带面,推动油田整体节能降耗工作,并取得了良好的节能示范区建设效果。

1 示范区油井存在的问题

该机采系统节能示范区内共有58 口油井,2 条6 kV 供电线路。通过现场调查分析,发现该区块油井主要存在以下几个问题:

1)现场油井管理不到位。部分油井存在井口偏磨、抽油机不平衡、抽油机倒发电现象严重、抽油机不正、四点不一线等情况比较严重。

2)油井地下提升效率低,主要是存在管柱设计不合理。

3)油井电动机功率匹配不合理。部分电动机负载率低、耗电量高,存在“大马拉小车”现象。

4)抽油机型不合理。该区内存在有5 口抽油机机型过大,需要更换为小型节能抽油机;有5 口抽油机因负荷大,四块平衡块不能平衡,需要更换较大机型的抽油机。

5)油井电动机功率因数低。经现场测试,有20 口油井电动机的功率因数低于0.5,需要安装功率因数动态自动补偿控制柜,提高油井电动机功率因数,以降低无功损耗和线路损耗。

2 节能降耗措施

为了提高机采系统节能示范区的油井系统效率,降低油井的耗电量和线路损耗,根据示范区机采系统油井存在的问题,有针对性地采取了以下几项措施:

2.1 加强油井管理标准化建设,提高油井地面管理水平

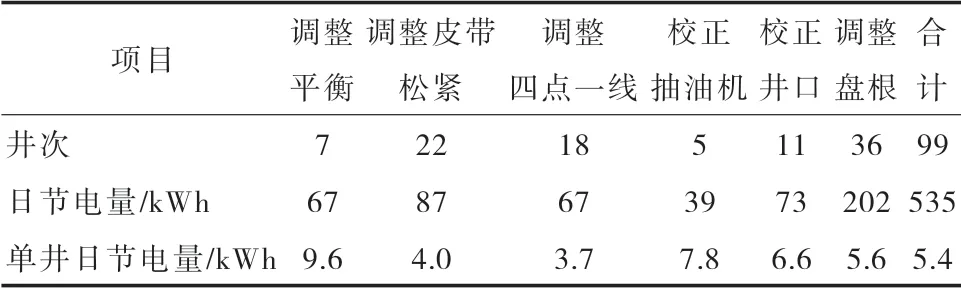

围绕地面管理的油井井口皮带松紧、盘根松紧、机偏、井口不正、抽油机平衡度等内容,按油井标准要求进行现场管理,对达不到油井标准要求的油井,及时组织人员进行调整,并得到了良好的调整效果。具体工作量及效果统计见表1。

从表1 可知,通过加强油井标准化管理,该节能示范区日节电量535 kWh,平均单井日耗电量从237 kWh 下降到232 kWh,平均单井日耗电量下降了5 kWh,系统效率从26.8%提高到28.3%,提高了1.5%。根据油井节电量情况统计,开展油井标准化管理,实现年节电10.6×104kWh。

表1 油井开展标准化管理效果统计

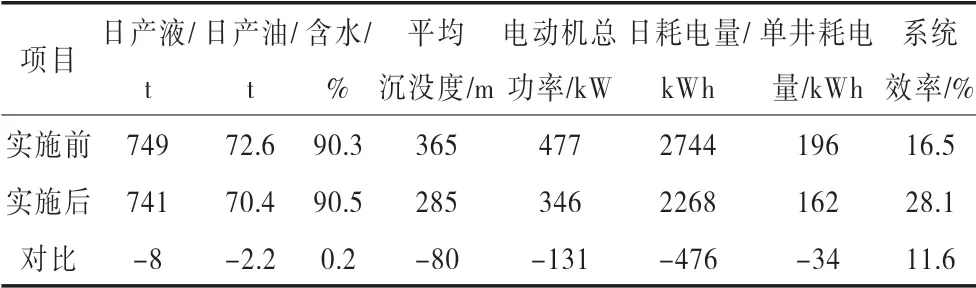

2.2 优化管柱结构,提高井下采油效率[3]

该区块的油井躺井后,应用油井优化设计软件对油井生产参数进行优化设计。该软件以新的输入功率计算理论为基础,以最低能耗及机采成本为目标进行优化设计,使油井在液量不变的前提下,耗电量最低。先后对该区块11 口油井的管柱结构进行优化,通过11 口油井的作业实施,在单井液量增加4.8 t/d 的情况下,平均日节电量39 kWh,油井平均系统效率提高了16.5%,累计实现节电8.988×104kWh,取得了明显效果。油井管柱结构优化后节约了大量的电量,而且为控制油井躺井也奠定了坚实的基础。如4-12-N2021 井,措施前该井工况为泵径56 mm,泵深1005 m,冲程4.2 m,冲速4.5 min-1,日产液5.9 t,日产油1.7 t,含水71.2%,动液面925 m,日耗电量194 kWh,系统效率9.6%。该井躺井后进行管柱结构优化设计,其工况调整为泵径57 mm,泵深1202 m,冲程3.0 m,冲速4.0 min-1,开井后日产液21.0 t,日产油2.8 t,含水86.7%,动液面1002 m,与措施前对比日产液量增加了15.1 t,日产油量增加了1.1 t,日耗电量下降到126 kWh,降低了68 kWh,油井系统效率提高到50.1%,提高了40.5%。管柱结构优化设计调整后油井效果统计对比见表2。

表2 管柱结构优化设计调整后油井效果对比

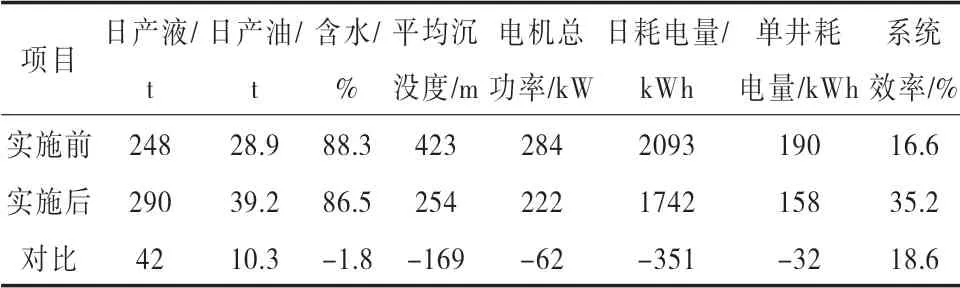

2.3 推广应用永磁同步电动机

稀土永磁同步电动机是一种高效节能电动机,其效率可达到95%,高于异步电动机,且启动转矩大,因此油井在任何工况下,都能起到很好的节能效果;同时由于永磁同步电动机永磁体的作用,保证其有较强的启动力矩,即使该类电动机在现场中可降低一级功率,也能保证油井正常使用。通过实施对节能示范区抽油机配套日耗电量小于200 kWh电动机的油井,将普通三相异步电动机更换为稀土永磁同步电动机,可降低电动机的无功耗电量,降低电动机电流,减少线路损耗。在机采系统节能示范区共实施更换永磁同步电动机14 台,实施后单井日耗电量由196 kWh下降到162 kWh,单井日节电量34 kWh,油井平均系统效率提高了11.6%,累计节电量16.879×104kWh。如4-14-15 井,该井更换永磁同步电动机前,生产参数为泵径56 mm,泵深853 m,冲程2.2 m,冲速8.7 min-1,日产液40.9 t,日产油0.4 t,含水99.0%,动液面860 m,使用37 kW 普通电动机,日耗电199 kWh ,电流35 A/36 A,系统效率29.7%。该井更换22 kW 稀土永磁同步电动机后,生产参数为泵径56 mm,泵深853 m,冲程2.2 m,冲速8.1 min-1,日产液41.0 t,日产油0.4 t,含水99.0%,动液面508 m,使用22 kW永磁同步电动机,日耗电量108 kWh,下降了91 kWh,系统效率33.9%,系统效率提高了4.2%。14 口油井应用永磁同步电动机前后效果对比数据统计表见表3。

表3 应用永磁同步电动机前后效果对比

2.4 合理匹配电动机功率

对示范区抽油机配套电动机额定功率过大,出现“大马拉小车”的油井,根据电动机负荷率情况更换为小功率电动机,以提高油井系统效率。共实施油井合理匹配电动机10台,单井日节电量28 kWh,系统效率由34.3%提高到36.3%,提高了2.0%,累计实现节电量6.8×104kWh。如4-15-191井由55 kW电动机更换为37 kW 电动机后,日耗电量由375 kWh下降到273 kWh,日节电量102 kWh,油井系统效率由32.8%提高到37.6%,提高了4.8%,累计实现节电量2.3×104kWh。合理匹配电动机功率实施效果见表4。

2.5 安装功率因数动态自动补偿控制柜

针对油井启动功率大,运行功率小,以及抽油机负载功率变化的特点。在机采系统应用油井无功动态自动补偿节能装置,实现油井无功功率动态补偿量的自动智能调节,从源头上解决油井功率因数低,无功功率损耗大的问题。对示范区内20 口油井电动机的功率因数低于0.5 的油井,通过推广油井无功动态自动补偿节能装置,使油井功率因数达到0.8 以上。同时,加强油井无功动态自动补偿节能装置的应用管理,做好日常管理和故障设备及时更新和维修工作,确保每一台油井无功动态自动补偿节能装置良好运行。

2.6 合理配置抽油机

针对该示范区内存在有5 口抽油机机型过大,需要更换为小型节能抽油机;有5 口抽油机因负荷大,四块平衡块不能平衡,需要更换较大的抽油机等问题。根据油井负荷情况进行合理调整:采用5台双驴头节能抽油机替代原5 台10 型抽油机;采用5 台10 型抽油机替代原5 台8 型抽油机。调整后,抽油机选型更加合理,系统运行更高效,并取得了良好的节能降耗效果。

3 效果评价

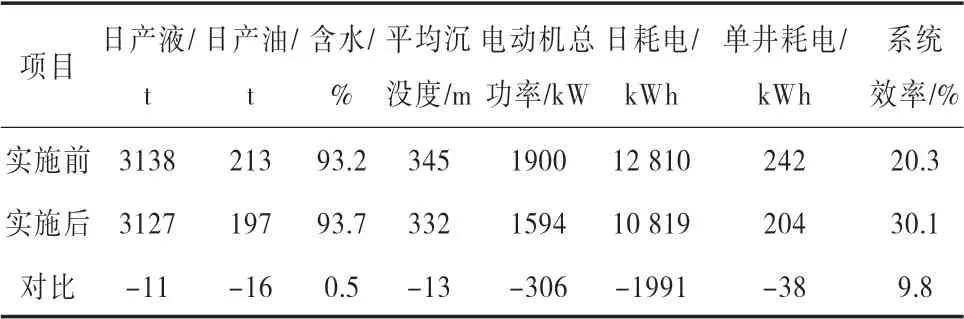

机采系统节能示范区目前开采58 口井,日产液量3127 t,日产油量197 t,综合含水93.7%,安装电动机总功率1594 kW,日耗电量10 819 kWh ,平均单井日耗电量204 kWh,油井平均系统效率达到了30.1%。示范区建立前后数据统计对比表见表5。

表5 示范区建立前后数据对比

从表5 中可以看出,该节能示范区在保证油井液量基本保持不变的情况下,总装机电动机容量下降了306 kW,平均单井下降了5.3 kW,日耗电量下降了1991 kWh,平均单井日节电量38 kWh,年节电量62.5×104kWh,系统效率从示范区建立前的20.3%提高到目前30.1%,提高了9.8%,机采系统节能示范区建设取得良好运行效果。

4 结论

将油井达标示范区与提高机采系统效率示范区结合起来,按照从地面到井筒整体优化改造的原则,依据不同油藏类型,不同油藏开发特点,制定不同的优化开发方案,延长井下工具使用寿命,研究应用防砂新工艺,提高修井质量,延长油井免修周期。通过采取加强油井管理标准化建设、优化管柱结构提高油井井下效率、推广应用永磁同步电动机、合理匹配电动机功率、安装功率因数动态自动补偿控制柜和合理配置抽油机等技术和管理措施,将能收到良好的节能降耗效果。

[1]朱益飞,石晓明,马冬梅.提高孤东油田机采系统效率的途径[J].电力需求侧管理,2009,11(4):46-48.

[2]朱益飞,王乾泽,徐慧娟.胜利油田机采系统现状及能耗控制对策分析[J].石油工业技术监督,2006,22(5):21-24.

[3]王鸿勋,张琪.采油工艺原理[M].北京:石油工业出版社,1992.