柔性调速系统在提高抽油机井系统效率中的应用

李举林 徐伟伟 王晓东 赵华 顾永强

(1.胜利油田分公司孤东采油厂;2.胜利油田分公司技术检测中心)

机械采油系统的能耗已经成为影响采油成本的主要因素之一。有效降低机采系统的耗电量,提高系统效率,对于实现节能降耗和提高油田开发的综合经济效益具有重要的现实意义。

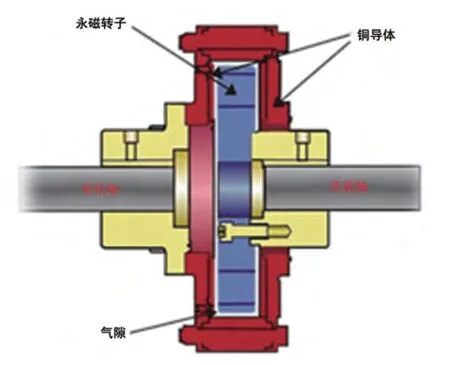

随着科技的发展,永磁传动技术到目前已经形成了多种多样的传动形式。永磁传动器是一种常见的永磁传动结构(图1),主要由导体转子、永磁转子二部分组成。导体转子固定在电动机轴上,永磁转子固定在负载转轴上,导体转子和永磁转子之间有间隙(称为气隙),通过气隙传递扭矩。电动机和负载由原来的硬(机械)链接转变为软(磁)链接。其工作原理是一端稀有金属氧化物永磁体和另一端感应磁场相互作用产生转矩。磁感应是通过磁体和导体之间的相对运动产生的,因此永磁传动器的输出转速始终都比输入转速小,转速差称为滑差。一般情况下,在电动机满转时,永磁传动器的滑差在1%~4%之间[1]。

图1 永磁传动器的系统构成

永磁传动具有带缓冲的软启动功能和过载保护功能,不仅可以减少电动机的冲击电流,延长设备使用寿命,也能提高整个电动机驱动系统的可靠性。同时,永磁传动器体积小、安装方便,可调节气隙改变转速,具有明显的节能效果。在永磁传动技术的基础上设计一套抽油机柔性调速系统,可以实现对抽油机井的柔性调速控制,提高原油生产效率,降低能耗。

1 抽油机柔性调速系统总体方案

抽油机柔性调速系统主要由单片机控制单元、检测传感器、永磁传动器、抽油机拖动电动机等组成。系统的主要设计任务是利用各类检测传感器采集抽油机每个冲程的载荷、位移变化等示功图信息以及电压、电流、有功功率、无功功率、功率因数等工作参数,对抽油机的各种工况(包括非正常停机、空抽、过载等故障)进行实时诊断,并将各种信息通过通讯模块传送到控制单元,由控制单元根据相关算法向永磁传动器发出控制信号,对抽油机的冲速按照工况要求进行调整[2]。

抽油机运行控制功能:

1)实现电动机的正常启动,或者空抽停机后的自动启动。启动时,多速电动机将由最低转速绕组启动,并持续维持运行,之后根据实时监测分析结果确定实际运行转速。

2)电动机运行后,实时检测系统将定时检测抽油机的各项运行参数,主要包括三相电压、电流、功率、功率因数等参数,根据监测分析结果,电动机将有四种不同的运行:

◇供液充足。在这种工况下,控制系统将自动切换电动机至最高转速运行,提高产液量;

◇轻度缺液。当监测诊断系统判断为轻度缺液时,电动机将自动切换至中速运行,使泵的充满系数维持在一个合理的水平;

◇重度缺液。当监测诊断系统判断为重度缺液时,电动机将自动切换至最低转速运行,此时可以最大程度地提高泵充满系数,减少“大马拉小车”现象带来的额外损耗,达到提高系统效率与节约电能的目的;

◇空抽控制。当检测诊断系统判断工况为空抽时,控制系统将控制抽油机停机,这样将减少电能不必要的浪费。在停机期间,监控系统会持续监测动液面,电源电压等参数,如果动液面回复到正常水平,且电源电压无异常,控制系统将自动控制抽油机启动,实现抽油机的智能空抽控制。

3)在正常运行时,控制系统能够实现电动机运行参数的实时显示与相应的保护功能。

2 信号采集系统

2.1 电参数采集系统

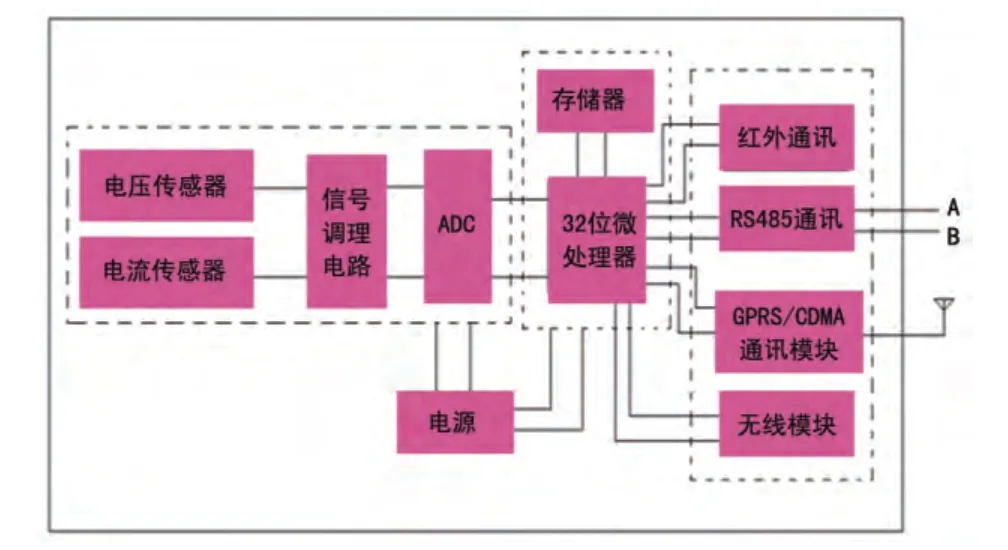

抽油机井电参数采集系统主要有电压传感器、电流传感器、信号调理电路、AD 采集、微处理器等构成,见图2。无线通信模块主要用于下行通信(终端和示功仪进行通信),GPRS/CDMA 模块主要是用于上行通信(终端和主站之间的通信),红外通信主要用于现场维护,在现场和手持设备进行通信,RS485 通信主要用于和现场具有485 接口的设备通信(一般为485 电表),加上无线示功仪就构成了整体的抽油机井监测终端。

图2 抽油机井电采集系统原理

2.2 示功图采集系统

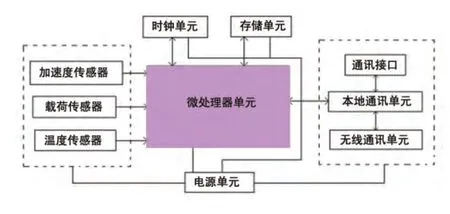

无线示功仪的电路见图3,其工作原理是:采集抽油机悬点的位移和同步载荷等信息,经数据处理后由短距离无线数据通信信道传送到抽油机井电参数采集监控终端。

图3 示功仪采集系统原理

3 抽油机井驱动电动机的选择

在油田抽油机井用电动机的选择使用上,根据设计要求主要满足以下几个方面:

1)启动转矩要大,能够满足抽油机的启动要求;

2)电动机机械特性要“软”。这样对于整个机采系统来说,能够最大限度地减轻由于惯性载荷、冲击载荷带来的损耗,提升系统效率;

3)抽油机启动后进入正常运行阶段,电动机负载率要高,避免“大马拉小车”现象;

4)电动机应具备调速能力,能够满足不同开发阶段调参的需求。

永磁传动器拥有比较“软”的特性,可以缓冲惯性载荷,实现超高转差电动机的功能,而多速电动机不仅可以满足抽油机启动转矩的要求,同时在正常运行时可以切换为小功率绕组运行,减轻“大马拉小车”问题,而且能够实现有级调速,因此选用了YD 系列变级多速三相异步电动机与永磁传动器共同构成抽油机的驱动装置。

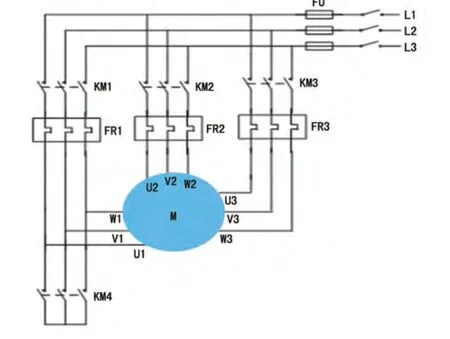

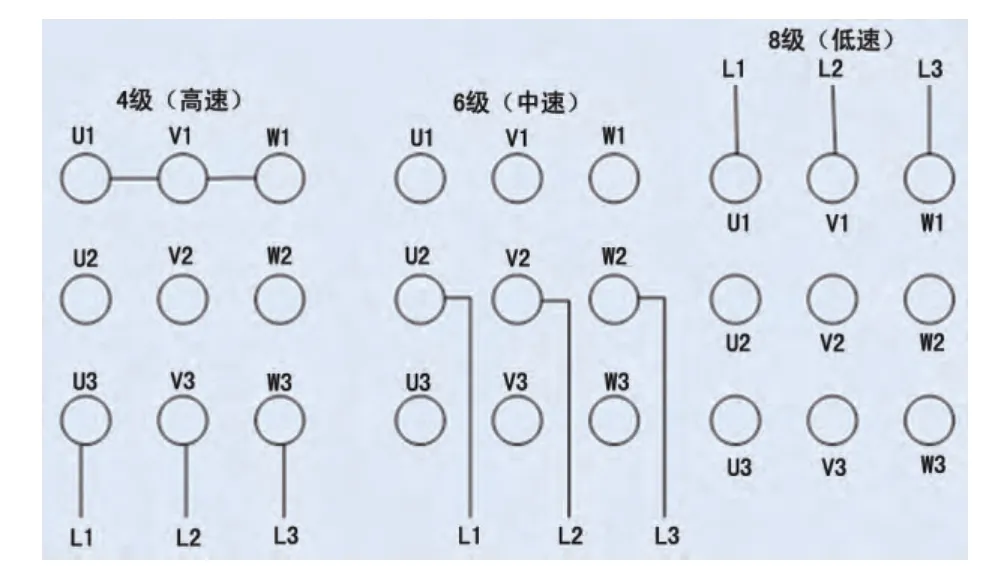

YD 系列变级多速三相异步电动机主回路接线及不同接线端子对应转速见图4、图5。

图4 多速电动机主回路接线图

图5 不同接线端子对应转速

4 柔性调速系统硬件

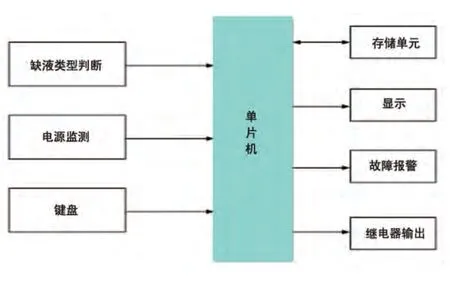

由于抽油机现场工作环境比较恶劣,因此在控制系统的设计上应该以经济性、可靠性为主要原则,根据控制系统各项功能要求,控制系统的硬件结构见图6,主要由单片机、LED 显示、触摸键盘、电源监控、故障报警、存储电路等部分组成。

图6 柔性调速硬件系统结构图

系统的单片机控制器选用XXXXX 型号,由给定控制信号经I/O 接口传给单片机,单片机接到信号后由内部程序分析判断处理,给出油井驱动装置动作策略。检测电路将经过各种检测传感器检测到的信号通过通讯器传送到控制单元,通过A/D 处理后将各种信息传送到LED 显示屏或无线传输至相应终端,使操作人员可以及时看到抽油机柔性调速系统的运行状况。

5 柔性调速系统软件

抽油机柔性调速控制系统应同时具备通用性、可靠性、即时性和控制软件灵活可行的要求。为满足控制软件灵活可行的要求,软件设计采用模块化设计方案,使程序思路清晰、辨识性强。软件设计主要由单片机控制系统软件设计和系统监控软件设计两部分组成。

5.1 单片机控制系统软件设计

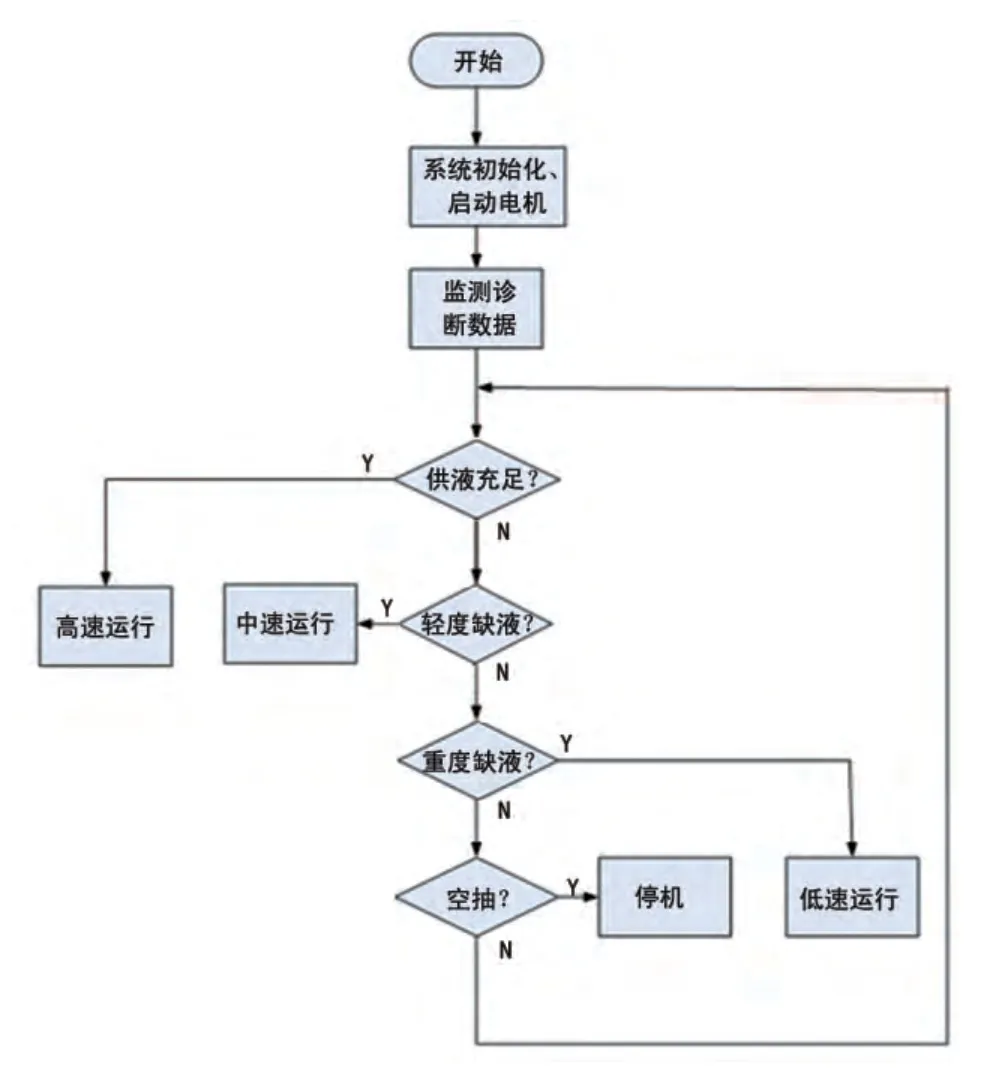

单片机控制系统主要用于串口的通信、控制计算、A/D 转换、检测传感器的信号采集及故障监控等,其软件功能主要有系统自检、初始化、显示模块、键盘扫描及处理模块、智能判断及调整模块、控制及报警模块、系统复位处理模块等,操作流程见图7。

图7 单片机控制系统操作流程

5.2 系统监控软件

系统监控软件用于电动机运行状态、抽油机各种工况的显示及控制等。抽油机柔性调速系统监控软件由以下几个基本模块组成:系统监控模块、示功图显示模块、参数设定模块和故障报警模块。

系统监控模块显示抽油机采油相关的基本信息,包括抽油机冲程、冲速、产液量、电参数等。示功图显示模块显示抽油机悬点载荷与位移之间的关系,界面上可以显示最大和最小载荷、光杆功率等信息。参数设定模块用于改变变极电动机的极数以改变输出转速,它可以通过自动和手动两种模式进行设置。故障报警模块用于在抽油机工作过程中遇到的各种故障,以及电动机启动出现故障时进行预警提示,包括报警时间、故障类型、事故状况等。

6 现场试验分析

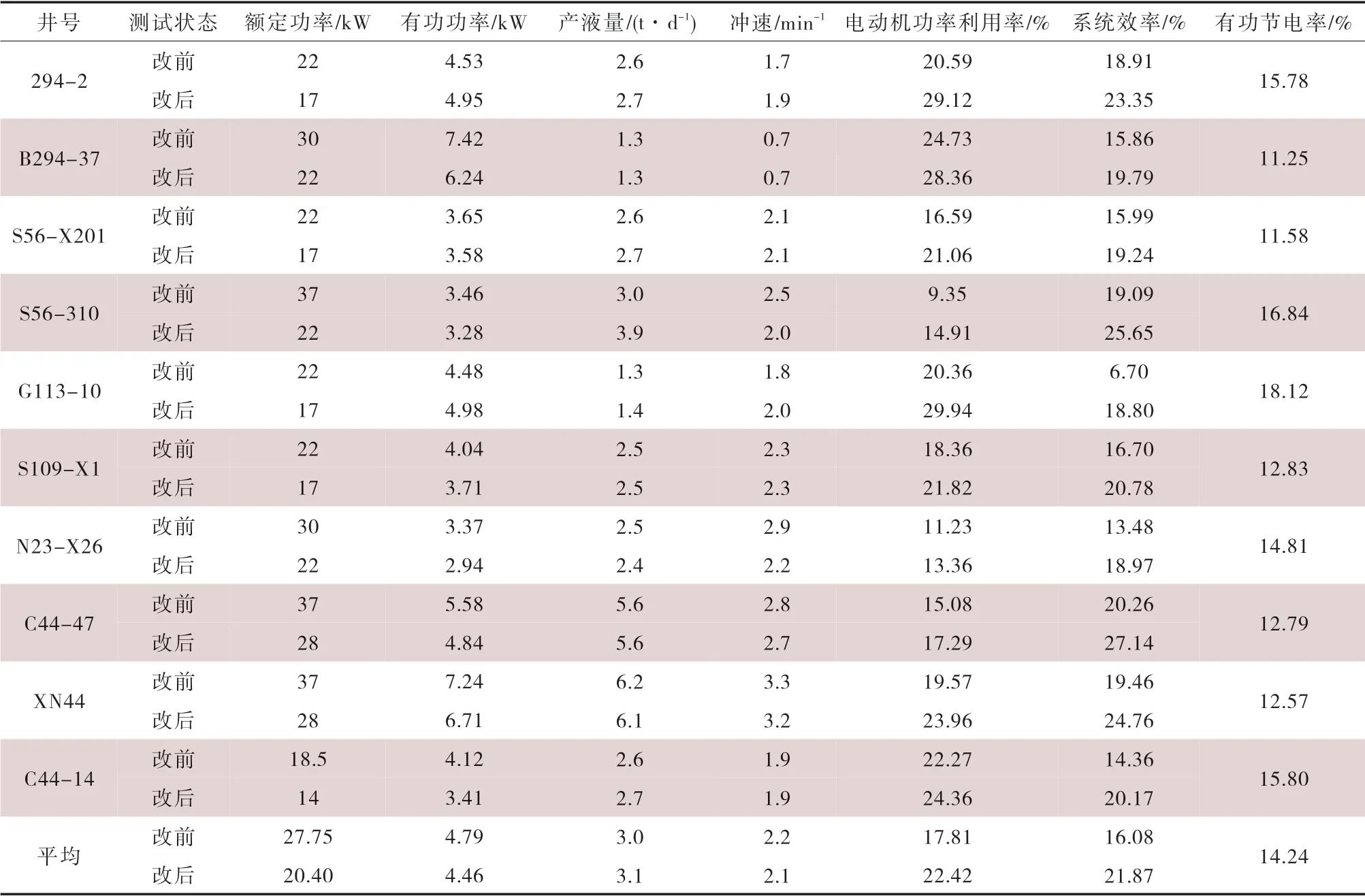

通过对样机多次试验,验证其达到设计指标要求后,进入成型产品试验阶段。选取10 口油井进行试验,以进一步验证柔性调速系统的节电效果。

表1 试验井数据测试

在胜利油田分公司东胜公司选取10 口抽油机井安装抽油机柔性调速系统,改造后抽油机平均装机容量从27.75 kW 降低至20.40 kW,降低了26.48%;有功功率从4.79 kW 降为4.46 kW,减少了0.33 kW;平均系统效率从16.08%提高到21.87%,提高了5.79%;平均有功节电率为14.24%,测试数据见表1。

经过现场实践证明,该柔性调速系统具有良好的通用性、可靠性和即时性,能够为油田企业的有杆抽油机系统节约大量的能源,同时可以大大延长设备的使用寿命,创造可观的经济效益,具有良好的推广应用价值和发展前景。

在夕阳中熠熠生辉的LNG 储罐

[1]邬亦炯,刘卓钧,赵贵祥,等.抽油机[M].北京:石油工业出版社,1994:136-138.

[2]魏兴旺.基于PLC 控制技术的抽油机变频调速系统设计[J].中国科技信息,2010(18):159-160.