用于排水采气的非API整体接头小直径油管性能评价

朱方辉,李琼玮,刘 伟,唐泽玮,李明星,董晓焕

(1.低渗透油气田勘探开发国家工程实验室,西安710018;2.中国石油长庆油田分公司油气工艺研究院,西安710018)①

用于排水采气的非API整体接头小直径油管性能评价

朱方辉1,2,李琼玮1,2,刘伟1,2,唐泽玮1,2,李明星1,2,董晓焕1,2

(1.低渗透油气田勘探开发国家工程实验室,西安710018;2.中国石油长庆油田分公司油气工艺研究院,西安710018)①

为降低苏里格气田排水采气工艺管柱成本,研发了一种基于中碳无缝钢管的非API整体接头小直径油管,其接头采用二次加热、二次镦锻外加厚成型。该材质管柱未见用于油气田井下管柱的先例,故对其油管本体及接头的常规理化性能、耐腐蚀性能和实物管力学性能进行评价和分析。结果表明:热镦锻加工后接头处材料的屈服强度由382 MPa提高到527 MPa,硬度和冲击性能满足使用要求;实物管在30 MPa内压条件下拉伸失效载荷为253.25 k N,远大于苏里格气田平均管柱下深时的该油管自重,安全系数可达1.96,抗内压强度大于62 MPa,管柱平均腐蚀速率与现用N80油管相当;非API整体接头小直径油管性能满足苏里格气田下井和排水采气工艺要求。

油管;整体接头;排水采气;性能评价

苏里格气田开发已进入中后期,出现大量低产低效气井,井筒存在不同程度积液;速度管柱排水采气工艺是保证此类气井正常生产的主要手段之一[1]。目前,在用速度管柱主要是管径为31.8、38.1 mm的国产CT70连续油管,现场应用效果良好,但管材成本较高。为进一步提高苏里格气田排水采气工艺经济性,研发了一种非API整体接头小直径油管,降低了速度管柱成本。

综合考虑力学性能、排水采气最小携液流量要求和速度管柱下入时机和工艺,选择规格为38 mm×4 mm的某牌号中碳无缝钢管作为基体管材,设计无接箍整体连接型接头。接头加工工艺为管端中频二次加热,二次镦锻外加厚成型[2]。为满足螺纹加工需求和连接强度要求,设计将原管端壁厚4 mm通过外加厚成型增至10 mm,锻造比达2.5,大于API 5CT中1.5~2.0的锻造比,给接头加工成型时的质量控制增加了一定的难度[3-4],同时未见该牌号中碳无缝钢管用作油气田井下管柱的先例。为评价采用此结构设计和加工工艺的非API小直径油管在苏里格气田进行排水采气工艺的可靠性和安全性,本文对其油管本体及接头的常规理化性能、耐腐蚀性能和实物管力学性能进行了评价和分析,并对其后续加工工艺提出了建议。

1 试验材料与方法

1.1 常规理化性能检测

采用RB2002洛氏硬度计对管体与接头进行硬度检测,分别从外径为38 mm、壁厚为4 mm的管体上和外径为50 mm、壁厚为10 mm的接头加厚端上截取环状试样进行测试;采用MEF4M金相显微镜对管体与接头进行金相分析,在管体与接头取样环上截取金相试样。

采用GMT5105万能材料试验机对管体和接头试样进行拉伸性能试验,依据GB/T 228.1—2010加工试样并完成试验。管体由于壁厚较薄,不易截取棒状试样,采用管段试样,接头部分按照标准截取8.9 mm棒状试样,各取3组试样。

采用PIT 302D冲击试验机对试样进行夏比冲击试验(管体20℃、接头0℃);采用JSM6360LV扫描电子显微镜对试样进行冲击断口观察。管体部分壁厚较小,无法截取试样,选择规格为50 mm× 10 mm的某牌号无缝钢管截取;接头部分试样则从接头加厚端截取。在同根管子上各取3组平行试样,并按照GB/T 229—2007标准要求加工成7.5 mm×10 mm×55 mm夏比V型缺口试样。

1.2 实物管力学性能评价

采用SHT4106万能材料试验机、水压爆破试验系统、MTS810材料试验机对实物管分别进行拉伸至失效、静水压及内压至失效、内压条件下拉伸至失效试验(加载内压30 MPa),试验管样规格分别为3.4、12、2 m(管样长度均为接头螺纹连接后长度),每个试验取平行管样2根。3项试验均依据SY/T 6128—1995在室温下进行,加压介质为水。

1.3 腐蚀性能评价

采用Cortest高温高压腐蚀测试系统对管体、接头与N80管材试样进行腐蚀失重对比评价。试样规格为30 mm×15 mm×3 mm,每个试验对象取3个平行试样。试验条件为:总压25 MPa,温度80℃,CO2含量1%,试验周期168 h,试验介质为模拟苏里格气田地层采出液,水质组成如表1所示。

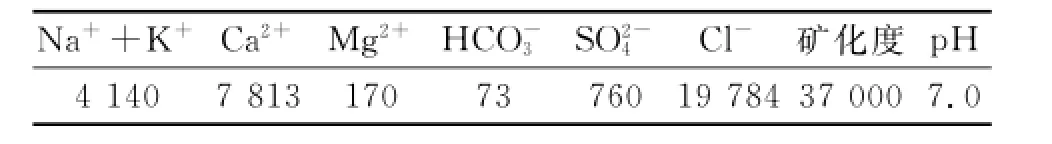

表1 试验介质水质组成 mg/L

试验结束后,试样经去离子水清洗、无水乙醇除水、烘干和FR-300MKⅡ电子天平(精度1 mg)称重,计算材料的平均腐蚀速率;用JSM6360LV型扫描电镜观察试样表面的腐蚀形貌,用能谱分析腐蚀产物组成。

2 试验及分析

2.1 热镦锻对金属组织的影响

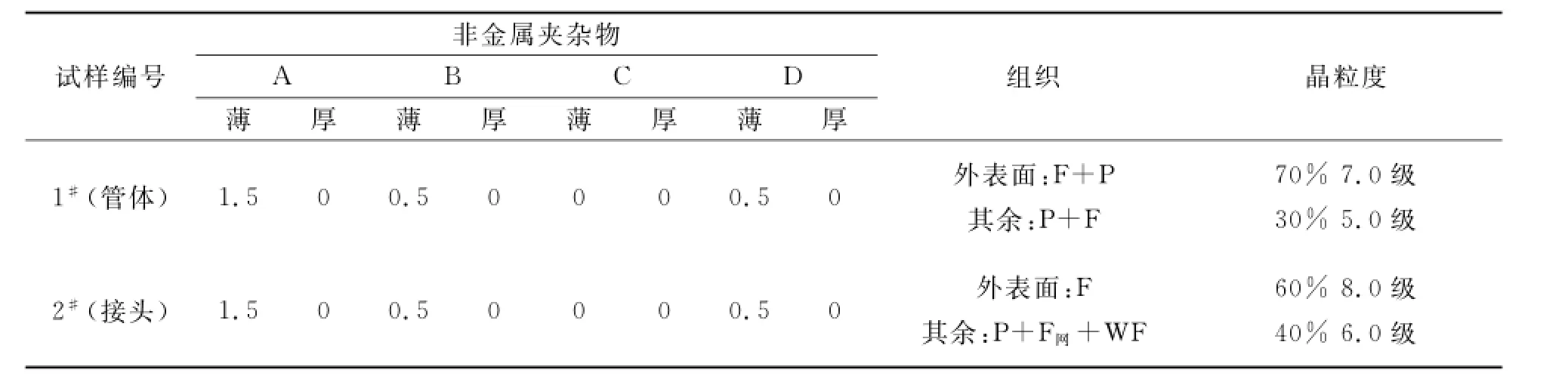

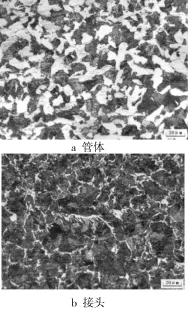

管体和接头的非金属夹杂物的类型和形态未发生变化。在二次加热和二次镦锻成型过程中,接头处材料为锻后空冷,其晶粒度有一定程度的提升,晶粒细小有助于提高接头的机械性能。但从金相组织看,热镦锻后出现少量网状铁素体和魏氏组织铁素体,如表2、图1所示。

表2 热镦锻前后金相检测结果

图1 管体与接头的金相组织

魏氏组织和网状铁素体是钢的过热缺陷组织,它使钢的冲击韧性和塑性显著降低[5],应降低加热温度,控制冷却速度,防止或消除魏氏组织。晶粒的细化和组织的改变也提高了材料的硬度,测试结果表明,接头处较管体其硬度由14 HRC提高至21 HRC,满足含硫环境下≤22 HRC的使用要求[6]。

2.2 接头处材料性能对管柱连接强度的影响

通过热镦锻加工,接头处材料的屈服强度和抗拉强度显著提高,屈服强度从382 MPa提高到527 MPa,抗拉强度从578 MPa提高到761 MPa,如表3,该指标接近N80油管指标。伸长率从44.3%降到24.0%,说明热镦锻加工后材料的塑性下降。

接头处的屈服强度大幅提高,较大提升了管柱的连接强度。根据SY/T 6328—1997中关于油管连接强度的计算公式[7],得出最小连接强度(滑扣载荷)225.16 k N,高于未热处理镦锻加厚的最小连接强度93.53 KN。从苏里格气田平均井深来看,完全满足油管下深要求,管柱连接强度大于该下深时的自重114.90 k N,安全系数可达1.96。

表3 管体与接头拉伸试验结果

2.3 热镦锻对冲击韧性的影响

从前述研究可知,通过热镦锻加工,接头处屈服强度达到527 MPa,与N80油管相当(552 MPa)。接头处的CVN吸收能要求可参照SY/T 6194—2003标准中对N80 1类钢材的要求,纵向冲击全尺寸试样的CVN吸收能为公式YS min(0.002 36 t+0.025 18)的计算数值(25.71 J)与27 J中的较大者[7]。本试验为3/4 CVN冲击试样,其递减系数为0.8,所以按照27 J计算,试验结果达21.6 J,符合冲击韧性要求[8]。

V型缺口夏比冲击试验结果如表4。

表4 V型缺口夏比冲击试验结果

从表4可以看出,热镦锻后,接头的CVN吸收能降低,说明韧性有所损失,但满足标准中要求,不影响使用。

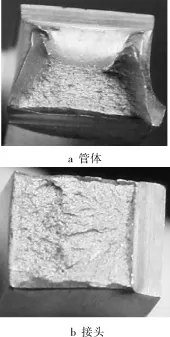

图2为冲击试样断口宏观形貌。观察冲击试样断口宏观形貌,断口有明显的剪切唇,为韧性断裂,接头区断口剪切唇明显小于管体区,说明韧性有一定的下降[9-10]。

图2 冲击试样断口宏观形貌

2.4 实物管应用性能分析

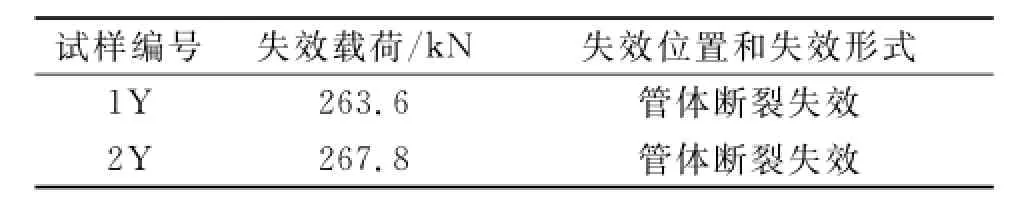

采取端部热镦锻加工后,接头连接强度相较于管体强度大幅提高,在拉伸至失效试验中,断裂失效位置均在管体,失效载荷平均为265.7 k N,如图3、表5所示。一般认为是薄弱环节的接头未发生滑脱,说明其拉伸失效机理为断裂[11]。

图3 拉伸失效后试样断裂位置及形貌

表5 拉伸失效载荷数据

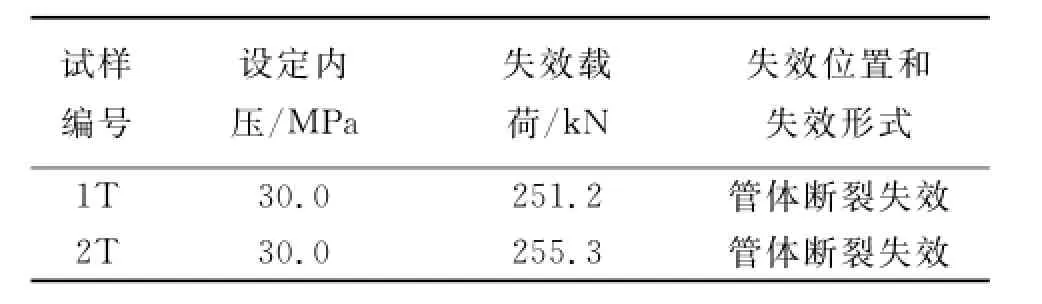

内压条件下拉伸失效试验表明,参考苏里格气田井况条件,加载30 MPa内压,小直径油管拉伸失效载荷平均为253.25 k N,断裂位置仍为管体,如表6。

表6 内压条件下拉伸至失效试验结果

该结果略低于未加载时的失效载荷,但仍远大于满足气井下深时的该管柱自重114.90 k N,符合实际使用要求。

静水压及内压失效试验表明:在水介质中,小直径油管在内压强度60 MPa情况下未发生泄露,失效压力达120 MPa,抗内压强度满足苏里格气井正常生产要求,试验结果如表7。

表7 静水压及内压至失效试验数据

以上3项试验表明:非API整体接头小直径油管的结构设计和加工工艺合理,实际力学性能满足苏里格气田排水采气工艺的要求。

2.5 苏里格气田环境下耐蚀性能

模拟苏里格环境80℃时3种试样的平均腐蚀速率试验结果如表8所示。腐蚀环境下,非API整体接头小直径油管的管体和接头部分腐蚀速率与N80油管相当;热镦锻加工对某牌号无缝钢的耐蚀性影响不大,接头处腐蚀速率略大于管体,相差0.007 2 mm/a,表明非API整体接头小直径油管耐蚀性满足苏里格气田使用要求。

表8 模拟苏里格气田环境80℃时3种试样的平均腐蚀速率

80℃时3种试样腐蚀产物微观形貌如图4所示。表面腐蚀产物能谱分析发现,3种材质表面产物均为CaCO3及Fe的氧化物,成分含量基本相同。管体与N80表面腐蚀产物形貌一致,较为致密,接头部分表面腐蚀产物及沉积垢相对稀疏。

图4 80℃时3种试样腐蚀产物微观形貌

热镦锻加工后接头处组织较管体整体更均匀,晶粒更细小,其腐蚀速率相对于管体一般略有降低[1213],但本试验结果与此相反。分析认为,由于热处理后出现少量网状铁素体及魏氏组织的影响,引起局部区域组织粗大、不均匀,但因数量较少,对腐蚀速率未产生较大影响;但其对腐蚀产物膜形貌和不同腐蚀环境下腐蚀速率的影响,有待进一步研究。

3 结论

1) 选用某牌号中碳无缝钢管为基管的非API整体接头小直径油管,其接头的结构设计和成型工艺合理,整体性能满足苏里格气田下井和排水采气工艺要求。管柱拉伸强度远大于苏里格气田平均井深时的油管自重,安全系数可达1.96,抗内压强度大于62MPa,管柱平均腐蚀速率与N80油管相当。

2) 采用二次加热、二次热镦锻成型工艺,可满足该材质管材锻造比为2.5的外加厚成型,其热镦锻加厚部分的材料屈服强度提高了138%,硬度提高至21HRC,韧性有所下降,但仍满足标准和使用要求。

3) 下一步需优化热镦锻成型工艺参数,降低加热温度,控制冷却速度,防止或消除魏氏铁素体等不良金属组织。

[1] 廖锐全,曾庆恒,杨玲.采气工程[M].北京:石油工业出版社,2012:130133.

[2] 崔奋,张德松,王国正,等.外加厚油管一次成形技术应用分析[J].石油矿场机械,2010,39(11):90-93.

[3] 王占学.塑性加工金属学[M].北京:冶金工业出版社,2001:214216.

[4] 张建伟.油管管端加厚工艺改进研究[J].宝钢技术,2008,(5):54-56.

[5] 崔忠圻.金属学与热处理[M].北京:机械工业出版社,1997:274-276.

[6] GB/T20972.2—2008,石油天然气工业——油气开采中用于含硫化氢环境的材料(第2部分):抗开裂碳钢、低合金钢和铸铁[S].

[7] SY/T6328—1997,石油天然气工业——套管、油管、钻杆和管线管性能计算[S].

[8] SY/T6194—2003,石油天然气工业——油气井套管或油管用钢管[S].

[9] 郭立波,陈春焕,潘金芝.复合冷作模具钢基材的热处理[J].金属热处理,2010,35(6):47-51.

[10] 王国正,张朋举,赵杨民,等.N801外加厚油管一次成形加厚端性能分析[J].钢管,2011,40(4):8-9.

[11] 朱加强,吕庆钢.锯齿形螺纹接头油管连接强度影响因素研究[J].石油矿场机械,2014,43(9):4851.

[12] 李泉,郑茂盛,唐海亮,等.石油钢管N80退火热处理对耐腐蚀性能的影响[J].石油工程建设,2011,37(4):51-52.

[13] 郑茂盛,李立科,赵青,等.热处理工艺对X80管线钢耐腐蚀性能的影响[J].焊管,2010,33(11):13-15.

Properties Evaluation on NonAPI Type Small Diameter Tubing with Integral Joint for Drainage Gas Technology

ZHUFanghui1,2,LI Qiongwei1,2,LIUWei1,2,TANG Zewei1,2,LI Mingxing1,2,DONGXiaohuan1,2

(1.National Engineering Laboratory for Exploration and Development of Low Permeability Oil and Gas Fields,Xi’an 710018,China;2.Oil&Gas Technology Research Institute,Changqing Oilfield Company,Xi’an 710018,China)

In order to reduce the cost of velocity string for Sulige Gasfield drainage gas technology,a nonAPI type small diameter tubing with integral joint which based on mediumcarbon seamless steel pipe was developed.The tubing joint was processed by medium frequency heating twice and externalupset formation by upsetting twice.The pipe of this material for oil&gas field downhole string has no precedent.The general physicochemical properties and the corrosion resistance property of the pipe body and joints and tubing mechanical properties were evaluated and analyzed.The results show that the yield strength of joint material is increased from 382 MPa to 527 MPa after hot upsetting,the hardness and impact properties satisfied the request for utilization.In the approximate fullscale test results,tensile failure load in the condition of 30 MPa internal pressure is 253.25 k N,far greater than the dead load of the pipe string in average depth of Sulige gaswell,the safety coefficient up to 1.96;internal pressure strength more than 62 MPa;the average corrosion rate close to the N80 tubing.Each properties of nonAPI type small diameter tubing with integral joint satisfied the requirements of tubing depth and drainage gas technology in Sulige Gasfield.

tubing;integral joint;drainage gas;properties evaluation

TE931.2

B

10.3969/j.issn.1001-3842.2015.09.012

1001-3482(2015)09-0050-05

①2015-03-23

中石油股份公司重大科技项目“长庆油田油气当量上产5000万吨关键技术”(2011E-1306)

朱方辉(1982),男,陕西武功人,工程师,硕士,主要从事油气田腐蚀防护及材料加工工作,Email:zfh_cq@petrochina.com.cn。