钢渣改良灰土挤密桩材料特性与应用研究

王向会,杨广庆,马文栋,李三妮

(1.河北省高速公路邢衡筹建处;2.石家庄铁道大学土木工程学院)

1 引 言

钢渣是高温冶炼钢铁后的残余混合物,一般经过向液态熔渣热泼,向热渣分批打水、闷渣,对闷渣进行翻转,最后进行破碎、筛分、磁选等处理过程而形成。钢渣中的主要矿物成分为硅酸三钙(C3S)、硅酸二钙(C2S)、铁酸二钙(C2F)、铁橄榄石(CFS)、RO 相(Mg2+、Fe2+、Mn2+的固溶体)、f-MgO、f- CaO、镁蔷薇辉石(C3MS2)、铁尖晶石(FeO·Al2O3),其中所含的硅酸三钙(C3S)和硅酸二钙(C2S),具有较好的水硬性和胶凝性,其含量多少决定了钢渣的活性大小,同时,钢渣的活性随着钢渣碱度CaO/(SiO2+P2O5)的提高而提高。而钢渣中的f-MgO、f-CaO 具有结晶致密,水化膨胀慢等特点,其水化后产生Ca(OH)2、Mg(OH)2,发生体积膨胀,使钢渣强度降低,产生开裂破坏,使钢渣具有不稳定性。钢渣以其潜在的活性特性,而得到工程界的关注,并被逐渐应用于工程。例如,将其与石灰、粉煤灰、水泥等混合形成无机结合稳定料广泛用于道路路基的垫层、结构层,还有将其用作沥青拌合料的骨料铺筑路面层,在该类应用中一般使用龄期较长的陈渣,尽量减小其不稳定性。也有将其代替碎石与水泥、粉煤灰混合并加入一定比例水拌合而成一种低强度混凝土,用振动沉管法形成水泥粉煤灰钢渣桩(CFS桩)对软土地基进行处理,具有较好的应用效果。还有将钢渣作为挤密桩桩体材料对软土地基进行处理,也表现出较好的处理效果。

邢衡高速公路一期工程包括枣园枢纽互通段和衡水南绕城段,全长18.684 km。项目跨越衡水湖湖泊相软土地区,地基土体具有孔隙率高,含水率大,压缩性大,承载力低等特点,为满足路基承载力及沉降设计要求,需对该软土地基进行处理。考虑到灰土挤密桩的处理范围有限,在含水量大的软土地基中适用性差等缺点,基于钢渣材料的特性,提出在灰土材料中掺入一定比例的钢渣通过夯实挤密成桩对该段软土地基进行处理,以达到提高桩体强度、提高桩体适用性的目的。通过大量室内试验对钢渣改良灰土挤密桩这一新型桩体材料进行分析研究,并选取ZK2 +030~ZK2 +407 里程段作为试验段,对其应用效果进行评价分析。将对该桩体材料特性及应用效果进行详细分析。

2 改良特性分析

钢渣改良灰土材料的改良特性主要表现在两个方面,即:物理作用和化学作用。

2.1 物理作用

(1)钢渣的颗粒较灰土颗粒大,且级配良好,通过在灰土材料中掺入一定比例的钢渣,可改善桩体材料的颗粒级配,使桩体更易夯实;同时,由于钢渣颗粒表面粗糙,可增加桩体材料颗粒间的机械咬合力,提高桩体的前期强度。

(2)钢渣的掺入使得桩体材料的最优含水率提高,使得桩体材料在较高含水率的情况下也可达到最佳击实效果。笔者根据工程中常用的灰土比例进行了钢渣灰土材料的配合比设计,并通过大量的击实试验对钢渣灰土的这一改良特性进行了研究。

设计采用外掺法选取12 组钢渣灰土质量配比,具体配比如表1 所示。击实试验所用材料中土体材料为试验段内现场钻取的经晾晒烘干所得到的土体;石灰采用国家质量标准三级以上的石灰,有效CaO+MgO 含量不低于55%,在拌制钢渣灰土材料前对其进行充分消解,粒径小于2 mm;钢渣采用龄期不大于3 个月的活性钢渣,不大于19 mm。击实方式采用轻型I-2 型击实方式。

表1 钢渣灰土材料设计配合比

通过对不同配合比的钢渣灰土材料进行击实试验,得到各配比材料的最优含水率如图1 所示。数据显示:①掺入钢渣后的灰土材料含水率得到明显提高,整体提高幅度为2%~4%;②钢渣掺入比例为30 的灰土材料最优含水率提高幅度最明显,最高为4.2%;③当钢渣掺入比例增加至35时,最优含水率有所下降。

图1 不同配比钢渣灰土材料的最优含水率

2.2 化学作用

(1)灰土挤密桩桩体强度主要来源于石灰消解后产生的Ca(OH)2与土体中的活性氧化硅、氧化铝等发生火山灰作用生成硅酸钙、硅酸铝等水硬性胶结材料的胶凝作用和Ca(OH)2的结晶硬化作用。钢渣的掺入使桩体材料中氧化硅、氧化铝的含量增加,促进硅酸钙、硅酸铝等成分的生成,增加水化作用,进而桩体材料强度得到提高。

(2)石灰消解产生的Ca(OH)2给钢渣提供了一个碱性环境,对钢渣中的C2S、C3S 等硅酸盐成分起到碱性激发的作用,促进C2S、C3S 等硅酸盐成分的水化作用,使桩体强度得到进一步提高。

(3)钢渣中含有少量的f-CaO,f-CaO 遇水发生反应生成Ca(OH)2,体积发生膨胀。钢渣中f-CaO 的存在,可吸收桩体材料中的水分,改善桩体材料的固结特性。

3 配合比强度试验

为确定何种配比下的钢渣灰土材料强度提高最大,分别按上述12 种配比制件,进行大量无侧限抗压强度试验,对钢渣、石灰、土的最优配合比进行了分析研究。主要对各配比材料在7 d、28 d、90 d 不同龄期的强度进行测定,以对钢渣改良灰土桩体材料随龄期的变化规律进行研究,进而确定出随龄期增加强度提高最大的最优配合比。其中石灰:土:钢渣为7∶100∶0、9∶100∶0、11∶100∶0 三组为不掺钢渣的灰土材料,作为强度提高对照组。按规范要求进行制件、养护及无侧限抗压强度试验,试件尺寸为试件尺寸选为150 ×150,试验仪器采用YZM-2 型电脑路基路面材料强度试验系统。

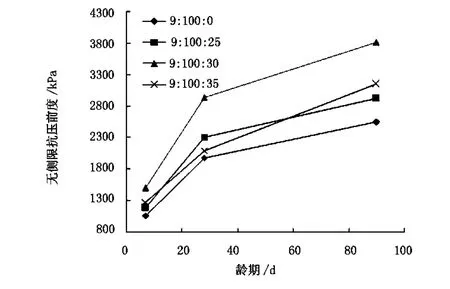

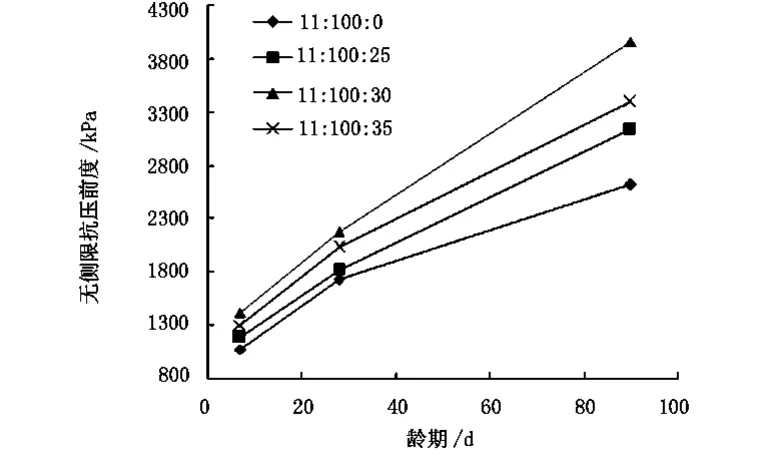

试验得到不同灰土比例下各配比试件强度随龄期的变化规律如图2、图3、图4 所示,由三图可以看出。

图2 灰土比为7∶100 的各配比试件强度随龄期增长的变化曲线

图3 灰土比为9∶100 的各配比试件强度随龄期增长的变化曲线

(1)随龄期的增加,各配比试件强度均表现出不同程度的增加,其中,7~28 d 龄期内,灰土比例为8∶100 的各配比试件强度增长幅度最大,相反,28~90 d 龄期内,该组配比的试件强度增长幅度最小。

(2)不同龄期下,灰土比固定的试件强度随钢渣掺入量的增加均呈现出增加先增加后减小的趋势,但均较不掺钢渣的灰土强度有所提高,以钢渣掺入比例为30 的试件强度提高幅度最大,且随龄期的增加,提高幅度也逐渐增大。

(3)7 d 龄期时,配比为7∶100∶30 的试件强度最大,为1 696.58 kPa,与不掺钢渣的同灰土比例的试件相比,强度提高83.59%;龄期为28 d 时,配比为9∶100∶30 的试件强度最大,为2 944.58 kPa,与不掺钢渣的同灰土比例的试件相比,强度提高48.16%;龄期为90 d 时,配比为11∶100∶30 的试件强度最大,为3 965.66 kPa,与不掺钢渣的同灰土比例的试件相比,强度提高51.13%,同时,配比为9∶100∶30 的试件强度为3 819 kPa,与不掺钢渣的同灰土比例的试件强度相比也有较大提高,提高幅度为49.85%。说明,随龄期的增加,灰土比高的试件中的石灰进一步发生反应,使试件强度进一步提高。

图4 灰土比为11∶100 的各配比试件强度随龄期增长的变化曲线

4 耐水性试验

基于配合比试验及施工条件考虑,选定石灰∶土∶钢渣为9∶100∶30 的配合比作为施工配合比,进行现场施工。为了进一步研究该种新型桩体材料特性,以施工配合比制件,对该材料的耐水性进行试验研究。试验设计内容如下。

选定灰土比为9∶100 的灰土试件作为对照组,每种配合比的试件分为6 组,每组6 个,共计72 个试件,先进行7 d 标准养护,然后将其放入水槽中分别浸泡1 d、3 d、5 d、7 d、11 d、22 d,水面超过试件顶面25 mm 以上。将满足浸泡时间要求的试件取出后,进行无侧限抗压强度试验,得到不同配合比下试件强度随浸水时间变化的规律。

随浸水时间的增加,配比为9∶100∶30 的钢渣灰土试件强度仍表现出不同程度的增长趋势,浸水22 d 时的钢渣灰土试件强度为2 055.27 kPa,灰土比为9∶100 的灰土试件强度增长趋势不明显,且钢渣灰土试件的强度明显高于灰土试件。对比浸水时间为22 d 的钢渣灰土试件强度与同配比试件28 d 龄期时的强度,浸水试件的强度减小幅度为30.2%,而灰土试件的强度减小幅度为37.05%,说明在灰土材料中加入一定比例钢渣,通过发生水化、硬凝、结晶等一系列反应,使钢渣、石灰、土颗粒胶结成整体,不仅提高了桩体材料的强度,还使得该桩体材料水稳定性也有所提高。

5 应用效果研究

为对钢渣改良灰土挤密桩的应用效果进行研究,对试验段内施工28 d 后的钢渣改良灰土挤密桩进行了静力载荷试验及重型动力触探试验,以对其承载力及成桩效果进行总体评价。试验段内所用钢渣改良灰土挤密的设计参数为:有效桩长8 m,成孔孔径为400 mm,夯扩后桩径≥450 mm,桩身无侧限抗压强度R28≥1 MPa。

5.1 静载试验

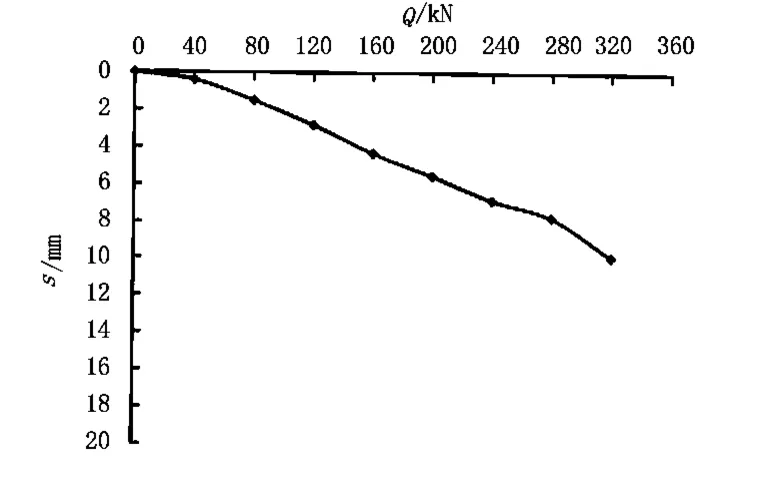

试验段内钢渣改良灰土挤密桩共成桩5 693 根,按设计要求0.2%的检测比例对其进行了单桩承载力静力载荷试验,典型单桩承载力Q-s 曲线如图5 所示。

图5 钢渣改良灰土挤密桩单桩静载试验Q-s 曲线

根据规范中单桩极限承载力的确定方法,确定出钢渣改良灰土挤密桩的单桩极限承载力为320 kN,即1 630 kPa,承载力满足设计要求。

5.2 重型动力触探试验

通过对桩长范围内桩体进行重型动力触探试验,对钢渣改良灰土挤密桩的成桩质量进行了分析,得到典型桩体重型动力触探数据曲线如图6 所示。

图6 桩体重型动力触探数据曲线图

图7 桩体重型动力触探数据曲线图

由图7 可知,桩长范围内随深度增加,N63.5呈先增大后减小趋势,且于6.5 m 处最大,N63.5值为33,随后N63.5值逐渐减小,至8 m 处最小为13。参考《湖南公路路基触探试验规定》中给出的承载力容许值与重型动力触探锤击数换算公式:Y =35.96X +23.8,对其进行承载力容许值的粗略换算,桩长范围内单桩承载力容许值大多数在700 kPa 以上,表现出良好的成桩效果。

6 结 论

通过对钢渣改良灰土挤密桩材材料进行机理分析及试验研究,得出以下结论。

(1)钢渣对灰土材料的改良作用主要表现为物理作用和化学作用两个方面。

(2)钢渣的掺入使得钢渣灰土材料的无侧限抗压强度明显提高,随钢渣掺入量的增加,提高幅度呈先增大后减小的趋势,不同灰土配比下均以钢渣掺入量为30 的配比材料强度最大;随龄期增加,不同配比的材料强度均呈不同程度增加,与不掺钢渣的灰土材料相比,钢渣掺入量为30 的钢渣灰土材料在不同龄期下的强度提高幅度范围在49.85%~83.59%之间,表现出良好的强度提高特性。

(3)随浸水时间的增加,配比为9∶100∶30 的钢渣灰土试件强度仍表现出不同程度的增长趋势,浸水22 d 时的钢渣灰土试件强度为2 055.27 kPa,与同比例的灰土材料相比,掺入钢渣的钢渣灰土材料仍具有较高的强度及较好的耐水性。

(4)将钢渣改良灰土挤密桩应用与加固湖泊相软土地基,桩体表现出较好的承载力特性及成桩效果,表明钢渣改良灰土挤密桩处理含水量较高的软土地基是可行的。

[1]蔡晓飞.石灰钢渣土用作公路底基层的试验研究[D].南京:南京林业大学土木工程学院,2007.

[2]朱桂林,孙树杉.钢渣的成分对钢渣粉活性的影响[J].中国钢铁业,2010,(9):22-26.

[3]张彬,王钊,崔红军,等.CFS 桩处理软弱地基的试验研究[J].岩土力学,2004,(25):464-468.

[4]黄涛,王小章,吴跃明,等.豫北某钢厂钢渣桩复合地基的试验研究与应用[J].岩土工程学报,1997,(19):328-333.

[5]张伟,张彬,黄涛,等.钢渣桩在湿陷性黄土地基中的应用和环境效应研究[J].重庆建筑大学学报,2002,(24):32-37.