液压驱动压裂泵大功率散热器设计与分析

张 澜,梁 政

液压驱动压裂泵大功率散热器设计与分析

张澜,梁政

(西南石油大学机电工程学院,成都610500)①

随着压裂车功率的逐渐增加,必然导致散热器的功率增大,而国家标准又进一步限制了压裂车的车台尺寸与质量,需要研究提高散热效率的方法与技术,以减小散热器的体积与质量。针对一种液压驱动大功率压裂泵的总体设计,研究用于液压油的大功率散热器的优选设计,在满足体积最小、结构布局合理、且充分考虑实际工况的前提下,分别对翅片间距、管心距、翅片高和翅片厚度等管束结构参数,以及干式空冷、湿式空冷和分段散热等不同散热方式进行优选设计,得到满足该液压驱动大功率压裂泵液压油散热和车台总体尺寸要求的散热器结构。

压裂泵;液压驱动;散热器;空冷器;翅片管

低渗透油气藏开发中,常采用压裂技术以提高单井产量;而对于页岩气、页岩油、煤层气等非常规油气资源的开采,更离不开压裂技术。压裂车是压裂施工的主要设备,属于油气田特种车辆设备,其主要作用是向油气层注入高压大排量压裂液,从而压开油气层,以提高油气层的渗透率和油气井产量。为保证压裂设备的正常工作,压裂泵车上均安装有散热器,将压裂设备产生的热量散发到环境中,以维持其工作温度的稳定。由于页岩气开发等工程的需要,要求压裂设备的配置功率不断增加,“千方砂、万方液”的压裂规模已成常态。由于压裂作业井场设备布局十分拥挤,急需尽量减少压裂车辆台数,就必然要求提高单台压裂车的功率,目前单台压裂车功率已经达到2 425.5~4 410.0 k W。随着压裂车功率提高,其散热量也增大,为满足散热要求,需增大散热器体积,但体积过大又会影响其他设备的布局,亦不满足国家对移动车辆的规范要求[1]。因此,需要研发一种高效的散热器,使其即能满足散热要求,又能合理布局在压裂车上。

目前在压裂车整机设计中,主要考虑发动机、传动箱、压裂泵以及底盘的选型、匹配与布置,很少涉及散热器的设计[2]。压裂泵的研究则主要针对整体结构和动力端的设计,以提高使用功率和可靠性[3]。对于压裂车散热器的研究主要针对冷却水、燃油和液压油的共同散热,且功率不大[4-5]。液压油散热器的研究主要在普通工程机械领域,如叉车、装载机等,其结构布局与压裂车有较大的不同,且散热量较小[6]。为设计一种用于压裂车的大功率液压油散热器,本文以一种液压驱动压裂泵车的总体设计参数为依据,对液压油散热器进行优选设计,使之在满足大功率散热要求的同时,使其结构尺寸尽可能小,这样可以合理地布局在车台上。

1 总体方案设计

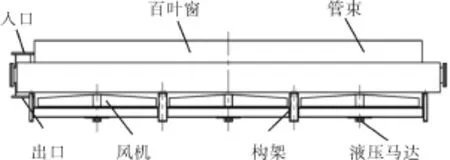

压裂车工作环境不稳定,无法保证水冷散热的水源,且水冷散热器二次冷却设备体积较大,决定采用鼓风式空冷散热器[7],将散热器布置在车台第2层上,以保证足够的安装空间。总体结构方案如图1所示。散热器采用多管程结构,为保证其未工作时排尽液压油,设计为入口在上,出口在下。管束作为散热的主要元件,在上方安装百叶窗对其进行保护。风机在管束下方驱动空气强制散热,由于系统对液压油散热,采用液压马达驱动风机。

图1 散热器结构方案

2 影响因素分析

管束作为主要散热元件,其结构组成直接影响散热效果。本文对管束结构参数进行理论分析,以确定影响散热的主要因素[7-9]。空冷散热器的传热过程属于间壁对流传热,其传热方程为

式中:Q为热负荷,W;K为总传热系数,W/(m2·K);A为传热面积,m2;ΔT为有效传热温差,℃。

由式(1)可知:为了在散热量不变的情况下尽可能使散热器整体尺寸减小,对于单位体积散热面积变化不大的管式散热器,主要是使散热面积减小,因此只能通过增大传热温差和提高传热系数来实现。由于流体的进出口温度已经确定,而空气的入口温度也已确定,因此提高传热温差很难实现,只能通过提高总传热系数达到减小散热器尺寸的目的。

总传热系数为各项热阻之和的倒数,以光管外表面为基准的总传热系数表达为

式中:hi为管内流体的传热系数,W/(m2·K);ho为管外流体的传热系数,W/(m2·K);rw为管壁的热阻,m2·K/W。

管壁热阻相对较小,一般可忽略不计,则由式(2)可知:总传热系数主要由管外和管内传热系数中较小的值决定。由于空冷散热的管外传热系数一般较小,因此提高总传热系数主要是提高管外传热系数。

圆形翅片管在强制通风条件下,以基管外表面为基准的管外传热系数为

式中:h0为以基管外表面积为基准的管外传热系数,W/(m2·K);hf为以翅片总外表面积为基准的管外传热系数,W/(m2·K);rf为翅片热阻(以翅片总外表面积为基准),m2·K/W;A0为基管单位长度上的外表面积,m2/m;A∑为基管单位长度上的翅片表面积,m2/m。

由式(3)可知:采用翅片管增大管外流体接触面积可以大幅提高管外传热系数,从而提高总传热系数。同时,翅片间距、管心距、翅片高和翅片厚度也会对管外传热系数产生影响。

3 优选设计

结合实际运用,确定主要影响因素的参数值,通过相关公式计算出散热器的基本尺寸,在考虑使尺寸最小的情况下,通过控制变量并结合正交试验设计的基本思想,进行管束优选设计。在确定管束的基础上,结合相关计算结果和实际工作环境,对散热结构进行优选设计。

3.1初始参数

为考察主要影响因素,在进行优选设计之前,需要确定部分已知条件。通过初步计算和选择,给定设计所需的部分基本参数和结构形式如下。

液压油入口温度80℃

液压油出口温度75℃

体积流量8 m3/min

最小雷诺数10 000

散热量1 200 k W

空气入口温度30℃

车台尺寸9.0 m×2.4 m

最大压降1 MPa

基管外径25 mm

基管壁厚2.5 mm

翅片材料铜

管排数4

管程数2

排列方式正三角形

在优选计算时,应确保车台整体尺寸布局合理;最小雷诺数使管内流体处于湍流状态下,调整翅片管数,使流体压降尽量接近最大压降,且近似相等,以保证计算结果具有可比性。

主要影响因素的分析是通过对不同参数值的计算比较来确定。根据空冷散热器常用管束的参数确定相关管束备选参数,如表1所示。

表1 管束优选参数

3.2管束参数优选

根据已知条件,对相关参数进行优选。考虑到优选参数的复杂性,运用控制变量法和正交试验设计的基本思想,通过比较管长或体积的大小,进行管束优选设计[7-11]。具体是先确定一个因素为变量,其他因素固定不变,通过计算比较确定该因素的较优值后,保持该值不变,选取下一个因素,用同样的方法确定其较优值,所有因素考察结束之后,将各因素较优值的组合近似作为结构参数的最优组合。

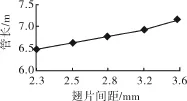

3.2.1翅片间距

进行翅片间距比较时其余参数初步选定为:翅片高12.5 mm,管心距54 mm,翅片厚度0.4 mm,单程翅片管数62。由于翅片间距变化时散热器的总宽和总高均不变化,所以只需比较管长即可,如图2所示。

图2 翅片间距与管长关系曲线

由图2可知:当翅片间距为2.3 mm时,散热器尺寸最小。当翅片间距变化时,主要的影响因素是管外传热系数,因为翅片间距增大后,单位长度散热管上的翅片数减少,从而导致散热管的翅化比降低,管外传热系数降低,进而使总传热系数降低,散热器尺寸增大。

由于管心距和翅片高的对应关系比较复杂,在确定翅片间距为2.3 mm后,其他参数不变,同时对二者进行优选,如图3所示。

图3 管心距(翅片高)与体积关系曲线

由图3可知:当管心距为54 mm、翅片高为12.5 mm时,散热器体积最小。管心距的变化将直接影响散热器尺寸大小,而翅片高的变化会通过改变管外传热系数间接改变散热器大小,二者变化的影响趋势正好相反,因此需要通过计算确定其较优组合。

3.2.3翅片厚度

保持优选参数不变,讨论翅片厚度变化的影响。由于翅片厚度变化时总宽和总高均不变,则只需比较管长。由计算可得:翅片厚0.4 mm时,管长6.484 m;翅片厚0.5 mm时,管长6.458 m。由此可知,翅片厚度为0.5 mm时散热器尺寸最小。翅片厚度的变化直接影响翅片效率的值,从而间接影响管外传热系数和整体大小。

3.3散热方式选择

除管束结构外,不同散热方式对散热效果也有显著的影响。根据总体设计,主要对干式和湿式空冷方案进行比较,并结合实际工况选择。其次对均匀散热和分段散热进行比较[7-11]。根据车台尺寸和初步设计的散热器尺寸,选定风机直径为1.8 m。

3.3.1干湿式比较

初步计算确定单程管数为70,在考虑到管长与风机的匹配以及流体压降生热的基础上,分别对管长为6 m时干式和湿式散热、管长为4 m时湿式散热的散热效果进行比较(如图4),分析其是否满足设计要求,并结合实际工况进行选择。

因为城本来是不大的,有许多熟人,也都是来看灯的都遇到了。其中我们本城里的在哈尔滨念书的几个男学生,他们也来看灯了。哥哥都认识他们。我也认识他们,因为这时候我们到哈尔滨念书去了。所以一遇到了我们,他们就和我们在一起,他们出去看灯,看了一会,又回到我们的地方,和伯父谈话,和哥哥谈话。我晓得他们,因为我们家比较有势力,他们是很愿和我们讲话的。

图4 干湿式比较

由图4可知:因为充分利用了水的蒸发潜热,所以管长相同时湿式空冷的散热效果明显优于干式空冷,但就给定的参数而言,管长6 m的干式空冷与本设计要求最匹配。对于液压油来说,散热量过大或过小都会严重影响液压系统的功能和寿命。

根据喷水强度,分析管长4 m的湿式空冷散热器耗水量与连续工作时间的关系,如表2。

表2 喷雾水量

由表2可知:连续工作时间越长,喷雾水量越大,且压裂作业时往往是多台压裂车共同工作,则耗水量将成倍增加,工作环境无法保证充足的水源供给,同时给井场作业环境带来较大的不利影响,因此湿式空冷散热不具有普遍性。

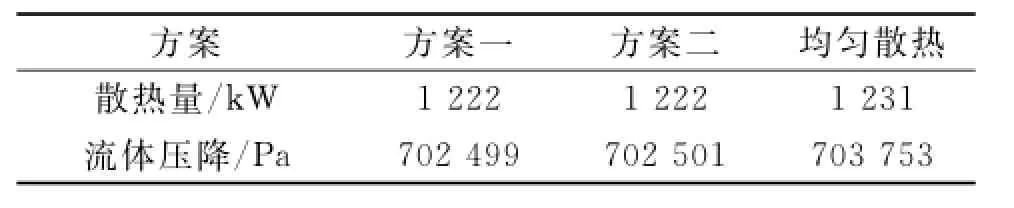

3.3.2分段散热

利用液压油散热过程温度的变化,在保持风机总功率不变的前提下,考虑能否通过在温差较大的翅片管段加大风机功率,以使多数热量在此段散发到空气中;温差较小段降低风机功率,从而提高整体散热效果。对于管长6 m的干式空冷散热,布置3台风机进行均匀散热,现对两端的风机功率进行调整,中间风机功率不变。分段散热方案如表3所示:方案一是提高液压油入口端风机功率,降低另一端风机功率;方案二是降低入口端风机功率,提高另一端风机功率。通过对2个方案的考察,并与均匀散热比较,分析分段散热的效果。

表3 分段散热方案

由表3可知:分段散热的散热量和流体压降均略低于均匀散热,总体来讲,对散热效果影响不明显,考虑到控制和结构的复杂性,仍采用均匀散热。

4 结论

1)通过对一种用于液压驱动压裂泵液压油的散热器管束和散热方式进行优选设计,在满足散热要求和不同工作条件的前提下,得到尺寸最小且结构合理的空冷散热器。

2)分析管束结构,确定影响散热的主要因素,通过计算比较,确定翅片间距为2.3 mm、管心距为54 mm、翅片高为12.5 mm、翅片厚度为0.5 mm。

3)结合实际工作环境,对不同散热方式的散热效果和关键因素进行分析,选择采用干式空冷均匀散热。

4)根据优选结果,初步确定散热器长6 m、宽1.936 m、高0.190 3 m,满足车台尺寸和散热要求。

[1]GB 1589—2004,道路车辆外廓尺寸、轴荷及质量限值[S].

[2]彭平生,刘灼.大型压裂泵车底盘选型与整机设计[J].石油机械,2011,39(S1):89-91.

[3]钟功祥,梁政.HQ1400型压裂泵动力端分析与设计[J].石油矿场机械,2007,36(12):24-26.

[4]王峻乔,吴汉川.车载2500型压裂泵车风扇冷却系统设计[J].石油机械,2010,38(10):46-48.

[5]于海军.一种新型压裂车冷却系统的设计与维护技术[J].石油天然气学报,2012,34(9):159-160.

[6]郝国强,丁秀爱,刘淑强,等.液压油散热器在装载机上的应用和设计改进[J].工程机械,2006,37(12):10-13.

[7]赖周平,张荣克.空气冷却器[M].北京:中国石化出版社,2010.

[8]张学学,李桂馥,史琳.热工基础[M].北京:高等教育出版社,2006.

[9]朱跃钊,廖传华,史勇春.传热过程与设备[M].北京:中国石化出版社,2008.

[10]NB/T 47007—2010(JB/T 4758),空冷式热交换器[S].

[11]GB151—1999,管壳式换热器[S].

Design and Analysis of Hydraulic Fracturing Pump’s High power Radiator

ZHANG Lan,LIANG Zheng

(School of Mechatronic Engineering,Southwest Petroleum University,Chengdu 610500,China)

With the gradual increasing of the fracturing truck’s power,the power of the radiator must be increased,but the national standard further limits the fracturing truck’s size of car frame and weight.In order to reduce the volume and weight of the radiator,we need to research the method and technology of how to increase the cooling efficiency.On the basis of a general design of a high-power hydraulic fracturing pump,a high-power radiator for hydraulic oil was researched,which has a minimum volume,a reasonable structure and conforms to the actual working condition.In order to get a radiator that can chill the oil of hydraulic fracturing pump and meet the requirements of car frame’s overall size,tubes’structure parameters are researched,such as fin spacing,tube pitch,fin height and fin thickness,and the cooling ways,such as dry air cooling,wet air cooling and segmented heat dissipation.

fracturing pump;hydrostatic drive;radiator;air cooler;finned tube

TE934.2

A

10.3969/j.issn.1001-3482.2015.10.013

1001-3482(2015)10-0053-04

①2015-05-26

四川省科技创新苗子工程资助项目(2014-025)

张澜(1992-),男,四川泸州人,硕士研究生,主要从事油气钻采设备设计研究,E-mail:zhang1003020130@163.com。