工程机械轮胎胎面挤出生产线PLC控制系统升级改造

胥李玲,范 伟

(风神轮胎股份有限公司,河南 焦作 454003)

1 改造设备现状

(1)我公司工程机械轮胎胎面挤出生产线1997年投用,承担公司所有工程机械轮胎胎面挤出,为重点单机设备。其控制系统采用S5-115U系列PLC。由于S5系列PLC停产,购买不到相应备件,PLC一旦出现故障,容易造成长时间停机,严重影响公司正常生产,必须对PLC控制系统进行升级改造。

(2)工程机械轮胎胎面挤出生产线定长裁断系统采用直流电机驱动,与电机同轴的光电编码器以及PLC计数模块构成挤出胎面定长控制系统。由于定长模块性能下降,挤出胎面定长出现不稳定现象,难以保证部分规格挤出胎面定长精度(±20 mm)。

(3)主操作台部分仪表与PLC通讯不上,功能缺失。

2 改造范围

工程机械轮胎胎面挤出生产线PLC控制系统由S5系列升级至S7系列,实现挤出胎面一次定长切割,具体而言在主机工况确定前提下,调整定长裁断系统,使其随主机同步自动操作,也可半自动或分机单元操作,同时保留生产线原有光电无张力调速装置,保证生产线运行速度协调,防止胎面拉伸,确保胎面挤出工艺质量。

3 改造项目

(1)工程机械轮胎胎面挤出生产线PLC控制系统升级为S7系列,在忠于原程序的基础上进行程序升级,同时系统设计备用点数大于总点数的10%,并配备编程器(与PLC通讯),以便实时监控程序运行,查找排除故障。

(2)单条秤和连续秤与PLC通讯,并在现场和主操作台上显示。

(3)保留原PLC控制系统的胶料配方设定功能,主操作台可对胶料配方进行设定,设定内容包括胶料配方、生产线一线和二线速度、连续秤和单条秤称量范围、单条胎面长度等。

(4)增设机头出胶温度检测,检测温度输入到PLC,并在主操作台上显示。

(5)重新制作操作台,包括更新和选择新型号仪表。

(6)生产线采用驱动控制器改造,并保证其与PLC连接。

4 改造方案

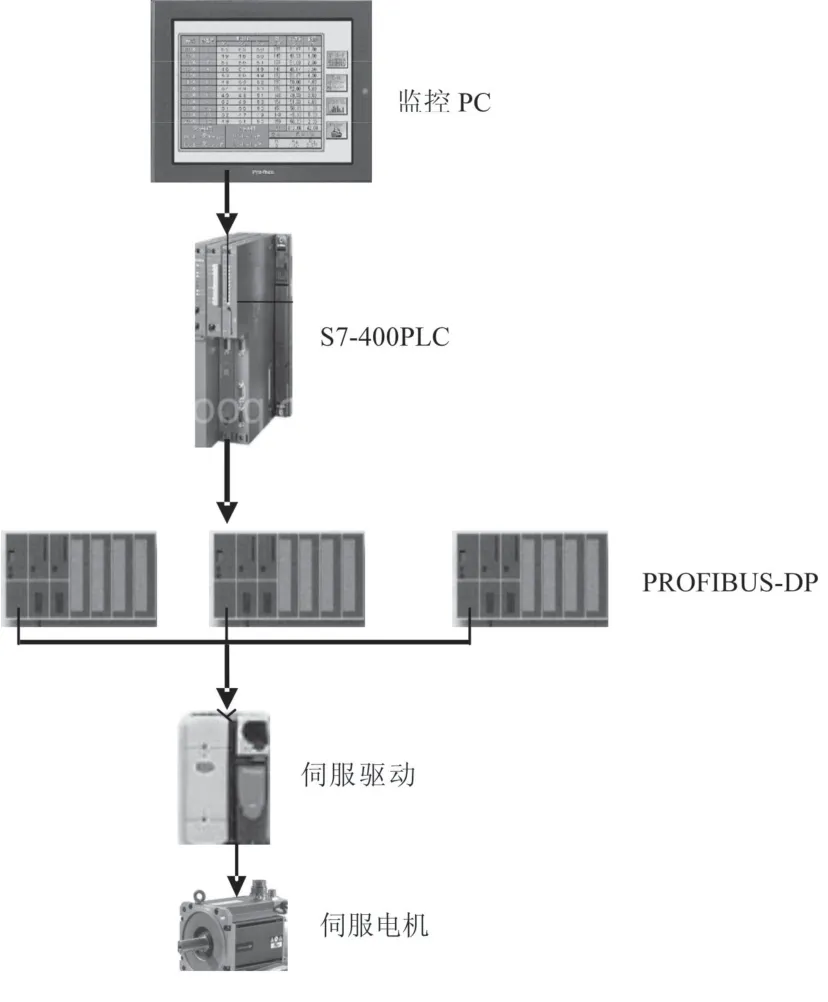

为缩短施工周期,减少对生产的影响,结合现场实际情况,并考虑现场安装方便和节省安装时间,制定如图1所示的工程机械轮胎胎面挤出生产线PLC控制系统改造方案。

图1 工程机械轮胎胎面挤出生产线PLC控制系统改造方案

(1)主机控制系统采用西门子S7-400 PLC,CPU采用CPU414-2DP。为接线方便,其他3个站分布不变,站内模块合并。

(2)人机界面采用研华工控机,重新制作操作台,操作台放置在现场,尺寸为1650 mm×1400 mm×600 mm。工控机采用WINCC软件编制上位画面,设置生产线速度、胶料配方、各温控区温度等,并可监控生产线的设备运行状况,进行故障监控,采用DP与PLC通讯。

(3)各I/O配置ET200M,采用PROFIBU-DP网络与CPU相连。

(4)单条称和连续称显示器改造为梅特勒-托利多称显示器,并将称显示器连接到PROFIBU-DP网络。

(5)采用DTA公司的LT-05A红外温度传感器(如图2所示)测量出胶温度,将测量温度输入PLC,并在主操作台的工控机上显示。红外温度传感器用支架固定在挤出机机头上,测量温度范围0~500 ℃,测量精度±1%,响应波长8~14 μm,距离因数 15∶1,响应时间150 ms,发射率0.95,输出电流4~20 mA(线性),探头尺寸Φ18 mm×105 mm,工作电源(直流)24 V,引线长度2 mm。

图2 LT-05A红外线温度传感器

(6)裁切系统:挤出裁切系统采用直流驱动器加直流电机控制裁刀输送带,通过编码器模块控制挤出胎面定长;为提高挤出胎面定长精度,采用英国CT公司伺服驱动器SP加FM伺服电机组成的伺服系统,在裁刀输送带上加定长编码器,通过PLC上的定长模块来控制挤出胎面裁断长度,以满足挤出胎面定长控制的需要。

(7)妥善处理更新部分与原系统其它部位(裁刀、单条秤和连续秤、直流传动系统)与电器联接等;PLC控制柜的拆除、安装,控制柜与外围动力线、控制线、信号线的对接,单条秤和连续秤与PLC的调试,温度、压力、转速等仪器仪表的调试,PLC程序的调试;裁刀原系统的拆除,伺服控制系统的安装、调试。

5 改造效果

工程机械轮胎胎面挤出生产线PLC控制系统升级改造后,PLC控制系统的新程序(包含各设备的单动、联动及相互之间的连锁程序、各单元间的同步程序等)忠于原程序具有主联动线给定裁刀裁断长度、单条称和连续称显示称量数据等特点,同时增加了以下功能:

(1)上位机可监控整个生产线网络运行情况,进行网络诊断;

(2)上位机采用WINCC6.0监控软件,不改变原操作习惯,并显示挤出胎面生产线运行画面,画面显示各设备运行状况和各浮动辊的位置;

(3)上位机可进行生产线故障诊断、记录、查询和工艺运行参数记录。

工程机械轮胎胎面挤出生产线PLC控制系统改造后,生产线控制效果良好,工艺质量较大提高,设备能力指数(CMK)和过程能力指数(CPK)分别由改造前的0.83和0.91增大到1.34和1.41。

6 结语

我公司工程机械轮胎胎面挤出生产线PLC控制系统由S5系列改造为S7系列后,生产线运行稳定,工艺质量和产量提高,故障率和维修成本降低,达到改造目的。