鲁地拉电站定子下线工艺技术

周若愚,刘加华(.中国水利水电第三工程局有限公司制造安装分局,陕西 西安 7003;.中国水利电力对外公司,北京 000)

鲁地拉电站定子下线工艺技术

周若愚1,刘加华2

(1.中国水利水电第三工程局有限公司制造安装分局,陕西 西安 710032;2.中国水利电力对外公司,北京 100120)

摘要:云南鲁地拉水电站发电机定子下线在定子叠片及磁化试验完成后在机坑进行,整个下线工艺复杂。作为发电机的核心设备,定子绕组安装的质量控制,直接关系到发电机组运行工况的好坏以及机组的安全运行,所以发电机定子下线施工工艺是发电机组安装过程中的重中之重。本文从鲁地拉电站360 MW发电机定子下线的施工工艺角度,重点介绍了鲁地拉水电站发电机定子的下线准备与主要工艺特点,以及定子绕组电气试验的结果,同时根据现场实际情况对控制发电机电晕电压采取的施工措施提出了一些见解。

关键词:发电机;定子下线;施工工艺;电气试验;鲁地拉电站

0 引言

鲁地拉水电站位于云南省大理州宾川县与丽江地区永胜县交界的金沙江中游河段上,为金沙江中游水电规划8个梯级电站中的第7个电站,电站以发电为主,装设6台单机容量360MW的混流式水轮发电机组,电站保证出力为946.5MW,多年平均发电量为99.57亿kW·h,年利用小时数4 610 h。

发电机定子由ALSTOM制造供货,定子绕组为空气冷却线棒,F级桐马环氧粉云母多胶带主绝缘,全模压一次成形,双层波绕组。绕组形式为条形波绕组,共4个并联支路,极数为60,绕组节距为1-11-19,每极每相槽数为3,绕组循环序数为3。定子绕组所有接头和连接采用银铜焊工艺,端部绝缘结构为绝缘盒封口后灌注胶填充,共1 080根线棒。线棒在槽内部分采用360Roebel换位,定子线棒采用半导体硅胶裹包下线技术,保证线棒绝缘不受损伤。

发电机定子绕组参数见表1。

表1 发电机定子绕组参数

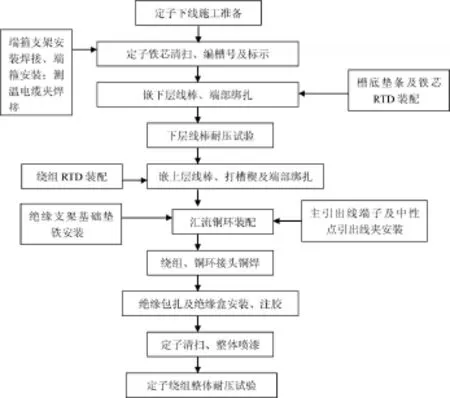

1 定子下线工艺流程

定子下线工艺流程见图1。

图1 定子下线工艺流程图

2 定子下线准备

2.1施工现场布置

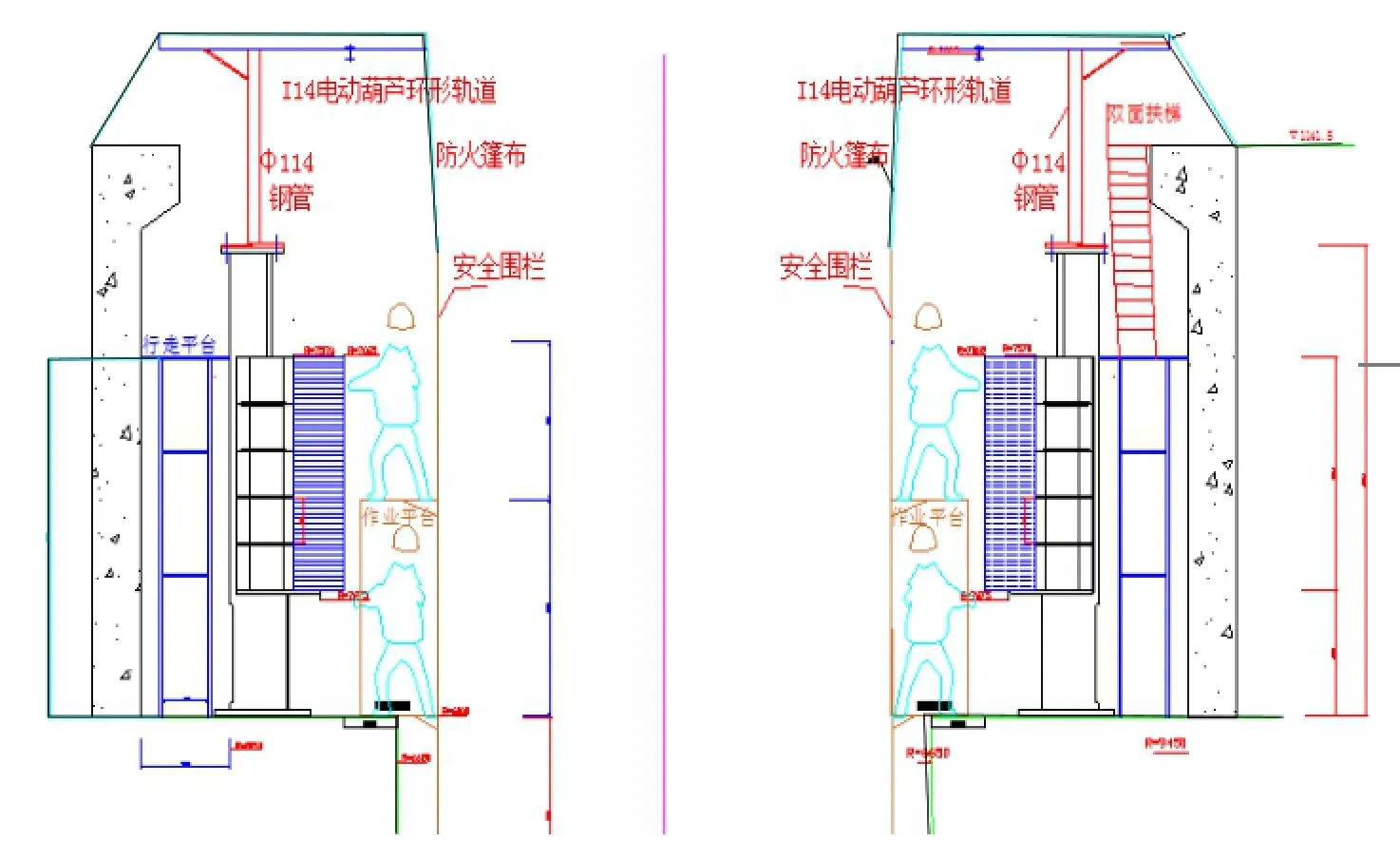

鲁地拉电站定子下线机坑布置图见图2。

(1)下线机组的定子机坑及发电机层+X、-X轴线至下游墙,作为定子下线的作业区,下线机坑实行封闭管理,有利于保证施工环境的清洁。

(2)作业区作为线棒、极间连接线、铜排引出线、绝缘盒等设备的现场开箱检查、临时存放场地,设备、材料摆放有序。

(3)在作业区内设置工具房、工作台、绝缘胶、漆的现场配制间等。沿定子机坑四周布置适当数量和型号的消防灭火器材。

(4)在机坑四周1m范围内,作为现场安全应急及消防通道。

(5)将压力不低于0.5MPa的干净水源、干燥气源、以及足够容量的三相交流动力引致定子机坑外发电机层。

图2 定子下线机坑布置图

2.2施工平台的设计、制作及布置

(1)定子下线机坑内布置两层作业平台。

(2)布置在定子铁芯内圆环形钢平台,平台内圆尺寸能满足吊装水轮机最大件及下机架的尺寸要求,在钢平台上,布置两台移动式操作台,以方便嵌线棒、打槽楔及控制标高及端部绑扎等。

(3)在定子外侧风洞内设置风洞钢平台。

(4)在定子绕组下端部设置线棒支撑平台,该平台设计轻便,便于人工搬运,且便于调整线棒上下端尺寸。

3 定子下线工艺

3.1线棒抽检及线槽编号、标示

单根定子线棒在嵌线前,根据要求进行抽样耐压试验,试验电压52 kV(2.75Un+2.5),时间1min。试验宜在暗处进行,抽查5%的线棒观察起晕情况,在1.5倍额定线电压时应无明显可见电晕现象。

按定子绕组接线图,以顺时针按1槽为单位标记铁芯槽号。-Y方向处于1槽位置,从-Y方向开始按俯视顺时针方向编号。用不干胶贴纸将槽号贴于铁芯内表面,同时用钢字码在定子上、下端部齿压板上线槽对应位置打上钢字码的槽号。

用不干胶贴纸标示出绕组底层、绕组层间安装有RTD的线槽、极间及引出线棒的所在线槽,相应地粘贴于铁芯端面上及对应线槽铁芯端面上端部。

3.2线棒嵌装

(1)下层线棒嵌装

下层线棒按俯视顺时针方向嵌线。将线棒外包的半导体布放置在工作台上,根据线槽及线棒宽度,估计线棒裹包硅胶的厚度。下线时将涂有半导体硅胶的0.1×100半导体坯布对折后对线棒进行平包,平包间隙为1~3mm,两端各比铁芯长约15mm。线棒进槽前,用电工胶带包住线槽边角以防划伤半导体布。线棒先人工推入槽内,再用一根专用木条垫在线棒外表面,用橡胶锤在线棒上、中、下三处均匀敲击木条,使线棒均匀进入,并与线槽底完全接触。再次检查线棒上、下端部伸出长度,必要时重新调整线棒。

线棒嵌入后,用下端部支撑平台支撑在线棒下端以防止线棒在线槽内的下滑位移,支撑点可选在线棒下端部电接头处。

安装槽内层间垫条、测温垫条,用玻璃丝带将层间垫条和下层线棒绑扎在一起,注意垫条两端伸出槽口长度应一致。

用木条替代上层线棒,并用临时压紧工具压紧木条以楔紧下层线棒。

下层线棒嵌装完毕后,安装斜边垫块和绝缘端箍,需要注意的是,所有线圈斜边部分垫块的轴向位置高应一致,位置高低偏差小于±2mm。端箍绑扎过程中,注意用力要适当,不可将φ50玻璃纤维绳挤压变形。斜边垫块塞入过程中,注意检查线棒两端接头的对正情况。绑绳涂刷环氧胶后,绑绳表面不得有尖点及毛刺。

下层线棒嵌装完成后,按规定做交流耐压试验,试验电压为47 kV(2.5Un+2.0),时间1min。

(2)上层线棒嵌装及槽楔装配

上层线棒按俯视逆时针(逆槽号)方向嵌线,嵌上层线棒的工艺过程与下层线棒相同。装配层间垫条时,有绕组测温元件的线槽,用测温垫条替代层间垫条,为了防止垫条下滑碰伤线棒,将其用胶带粘于上齿压板上,同时,对线棒下端部“R”弯处用数层破布包绕进行保护。线棒入槽前,注意调整找正上、下层线棒的电接头。嵌入后上、下线棒接头前后距离偏差应在并头片连接长度范围之内。

上层线棒嵌入后,清扫线槽,将多余的硅胶清理干净随即打入永久槽楔。每槽12块槽楔,从下端第一块检测槽楔打起,从下往上逐个打紧槽楔,直至上端第一块检测槽楔。槽楔上的通风沟与铁芯通风沟的方向一致,中心应对齐,偏差不大于2mm;同时,槽楔间的空隙长度不应超过槽楔长度的1/3,所有槽楔伸出铁芯槽口的长度相互高差不大于5mm,槽楔表面不应高出铁芯内圆表面。最后进行上层线棒端部绑扎及止沉块的安装。

3.3汇流铜环装配

定子汇流铜环装配在定子上端,铜环为外径φ50mm,内径φ25mm的空心紫铜管,按从下往上的顺序依次进行安装。按出厂标记及从下往上的顺序依次预装汇流铜环及引出铜排,划线确定需工地切割的多余长度。取下预装的铜排,用有色金属切割机从划线处割去铜排长出部分,并将切割面毛刺清理干净。依次安装各层各段引出铜排、汇流铜排、铜排连接软接头、汇流铜排与出线端子连接线、中性点并联短接板及连接线、中性点CT。在安装中性点分组并联短接板及中性点CT前,CT要经检查试验合格。

按要求进行各接头银铜焊。焊接完成后,清理干净铜焊接头,按绝缘规范进行接头处绝缘包扎处理。绑扎及绝缘包扎后抹光滑绑绳或绑带表面,包扎处表面应光滑、无毛刺。

3.4绕组、铜环接头铜焊

定子绕组、铜环接头焊接采用银铜焊机,定子绕组银铜焊接头包括:线棒之间的连接电接头、引出线棒与铜排连接的电接头、极间连接线与线棒之间连接的电接头;铜排之间连接接头。均采用感应钎焊连接,焊接工艺也基本相同。

接头铜焊的顺序为:上端部普通接头→下端部普通接头→极间连接线安装银铜焊→铜排引线安装银铜焊。

按照银铜焊操作工艺规程,装配银焊片,用专用自锁夹钳夹紧接头,使接头在焊接过程中维持较小的间隙,以防止焊料流失。操作银焊机,按照试焊确定的焊接工艺参数,通电对接头加热,每个接头通电加热焊接的时间不得超过2分钟,温度达到焊料熔化温度(约710℃)后,用φ2mm银焊条向焊接处填补焊料,至焊缝处填满无气隙。为了确保焊接质量和焊缝的外观,可在停电后的短时间内再次向焊缝填补焊料;如有过量的残余焊料存在,可在焊料没有完全结晶的情况下,用焊丝将过量的残余焊料拨掉,以免给清理工作增加难度。接头银铜焊完成后,立即用冷却装置冷却银铜焊接头。

清除电接头表面的残余焊料、焊瘤、毛刺及表面氧化物,用酒精布擦洗干净接头,使接头光亮。焊接接头清洗干净后,用肉眼目视检查焊接部位,焊缝不得有气孔、裂缝、未焊透、未焊满、毛刺及尖锐棱角等。焊接接头检查合格后,拆除湿防火布等防护设施,用干燥压缩空气彻底吹扫干净定子铁芯及绕组端部。

3.5绝缘包扎及绝缘盒安装

线棒之间接头焊接并检查合格后,即可开始绝缘盒安装。安装前,彻底清扫干净铁芯、绕组端部、接头和绝缘盒及其附件。绝缘盒安装先装上端,再装下端。上端绝缘盒安装时,套上绝缘盒,调整绝缘盒的位置、高度等符合设计要求,用木楔子将绝缘盒临时卡固牢固,用固化后的环氧填料封堵绝缘盒底部,先往盒内灌注少量填料,并立即检查绝缘盒封堵情况,若无渗漏,即可将盒内填料加满。下端绝缘盒安装时,从下往上套入线棒之间接头,绝缘盒套入后,用临时支架支撑,盒与盒之间间距用木楔子调整均匀,同时注意调整各绝缘盒的分布半径应基本一致。然后根据确定的用量,往盒内灌注填料。盒内环氧填料固化后,根据盒内填料固化收缩情况,适当进行补胶。

包扎绝缘时新旧绝缘的搭接长度应满足设计要求,新包扎的绝缘应密实、无鼓包;绝缘包扎好后,清理干净表面毛刺及多余树脂,抹光滑表面,并清理干净包扎绝缘处附近其它部位的树脂。

4 定子绕组整体试验

4.1绝缘电阻测量

用2 500 V兆欧表测量绕组各相绝缘电阻。绝缘电阻标准:定子绕组每相绝缘电阻值,在换算至100℃时,不低于4 MΩ;在40℃以下时,测得的绝缘电阻吸收比R 60“/R 15”,对环氧粉云母绝缘吸收比一般不小于1.6或极化系数R10min/R1min不小于2.0。

对于环氧粉云母绝缘的水轮发电机,在室温t(℃)下的定子绕组绝缘电阻,可按下式修正:Rt=R×1.6(100-t)/10,式中:

Rt--室温t(℃)下的定子绕组绝缘电阻,MΩ;

R--对应温度为100℃的绕组热态绝缘电阻计算值(MΩ)。

4.2耐压试验

交流耐压试验前,应分相分阶段进行3倍定子线圈额定线电压的直流耐压试验。定子线圈直流耐压试验应符合下列要求:各相泄漏电流不随时间的延长而增大;在规定的试验电压下,各相泄漏电流的差别不应大于最小值的50%。试验时电压按每级0.5倍额定电压值分阶段升高,每阶段应预停留,读取泄漏电流值。

直流耐压试验合格后,对定子绕组进行39kV/1min(2.0Un+3 kV)整体交流耐压试验。定子绕组整体交流耐压时,观察绕组端部电晕情况,在1.1倍额定线电压下,其端部应无明显的晕带和持续的金黄色亮点。

鲁地拉电站6台机定子整体试验均为一次试验通过,试验结果良好。

整体试验结束后,对整个定子机座、铁芯及绕组进行彻底的清扫、检查,用干净白布擦去绕组端部、铜排引线等各部位的灰尘。定子清理干净后,进行整体喷漆。先喷一遍GKl28底漆,再喷一遍DK222面漆。

5 控制电晕措施

发电机投入运行后,由于受湿度和绝缘内部气孔的影响,线棒容易发生放电现象,这将改变绝缘材料的内部结构,降低绝缘使用寿命。在线棒出槽口处、定子通风沟硅钢片尖角处、线棒的宽面和铁芯之间、线圈端部间隔垫块绑扎处以及线棒端部和端箍接触处等位置易出现电晕。为了控制发电机定子电晕的出现,在施工中可采取以下措施:

(1)定子下线前,用压缩空气对定子及线圈进行整体清扫,尤其是线棒端部和槽口位置;

(2)线棒在搬运、下线和绑扎中,注意防止擦伤,以免损坏防晕层;

(3)槽楔装配时,保证槽楔和线棒之间填实,如安装时损伤铁芯通风槽,应进行修理,保证铁芯通风槽的平整;

(4)下线时线棒应标高一致,注意线棒间的侧面间隙,绑线应修整,防止尖端放电;

(5)绝缘盒安装时,灌注胶应搅拌均匀及填满,避免凝固后出现气泡、开裂等现象;

(6)定子喷漆前对定子进行全面清扫,将杂物及灰尘清除干净,剪去多余的绑扎物。

6 结语

鲁地拉电站ALSTOM机组定子下线安装中采用了多项新技术和新工艺,下线工装设计合理,操作方便,节省了工期和人力;线棒采用半导体坯布包绕线棒的新工艺,线棒直线段与铁芯槽结合紧密,有效降低线棒槽电位;同时,垫块及端箍采用玻璃丝绳注胶固化工艺,以及线棒和槽楔之间敷有弹性波纹垫条。机组运行后,运行状况良好,表明定子下线工艺是合理有效的。

参考文献:

[1]刘文清.最新水利水电机电安装工程施工工艺与技术标准实用手册[M].合肥:安徽文化音像出版社,2006.

[2]李建民,朱康.高压电气设备试验方法[M].2版.北京:中国电力出版社,2004.

[3]DL/T 5420-2009.水轮发电机定子现场装配工艺[S].

[4]GB/T 8564-2003.水轮发电机组安装技术规范[S].

[5]姜宝君.水轮发电机定子电站现场下线流程及其工艺特点[J].西北水电,2010(3).

中图分类号:TM303.1

文献标识码:B

文章编号:1672-5387(2015)02-0041-04

DOI:10.13599/j.cnki.11-5130.2015.02.011

收稿日期:2014-09-11

作者简介:周若愚(1983-),男,工程师,从事机电安装技术管理工作。