超大型水轮发电机定子机座工地制造技术

彭贵军(中国水电十四局机电安装分公司,云南 昆明 650032)

超大型水轮发电机定子机座工地制造技术

彭贵军

(中国水电十四局机电安装分公司,云南 昆明 650032)

摘要:小湾水电站定子机座为钢板焊接结构,外形尺寸巨大,根据主厂房各机坑及组装工位使用情况,4号、5号机定子机座可在现场制造,节省了大量制造成本。本文对定子机座工地组装和焊接作了重点论述,以期对其他电站定子机座工地制造提供借鉴。

关键词:小湾水电站;定子机座;工地制造技术

1 概述

小湾水电站地下厂房内共布置6台单机容量为700MW的水轮发电机组,发电机为立轴半伞式,额定容量777.8MVA,额定转速150 r/min。定子机座有12个斜立筋、7层环板,机座下环板内半径6044mm,中、上环板内半径6 420 mm,材质有Q235B、S355J2G3和1Cr18Ni9Ti三种,斜立筋板厚90mm,高度5 045mm,下环板板厚60mm,各层环板间距618.3mm,定子机座重量102.53 t。4号、5号机定子机座各构件由ALSTOM在厂内下料后散件运至工地,由中国水电十四局在主厂房机坑内进行现场制造。

2 制造工艺流程

定子机座下环板与筋板组焊→下环板组装件热处理→机座各部件坡口加工→所有部件防腐处理→各部件运至主厂房→下环板在机坑内放样组圆、焊接→下环板划线、斜立筋插槽切割、打磨→斜立筋组装→各中、上环板组装→定子机座整体加固→整体焊接→焊缝打磨处理→无损探伤检测→机座整体补涂面漆。

3 分瓣下环板与筋板组装、焊接

调整下环板组装钢平台平面度≤3mm,将分瓣下环板吊放在平台上,进行各筋板组装位置划线和组装。为减少焊接变形,在焊接前将两组已组装好的下环板背靠背用专用卡具临时点焊连接在一起,并加固在平台上。

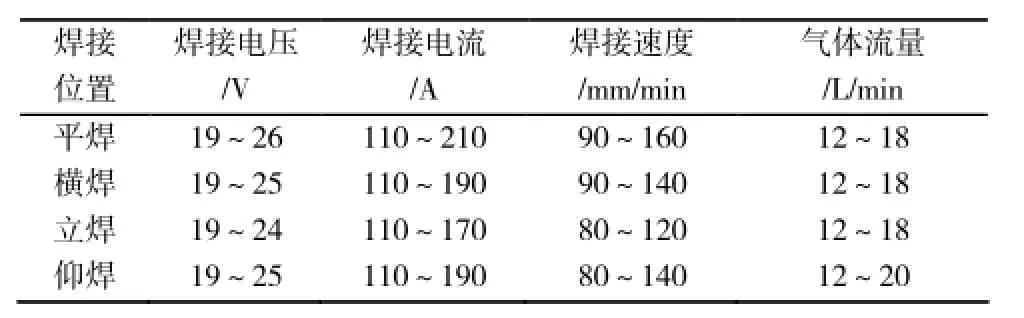

在焊前,用水准仪检查下环板径向平面度≤2mm,周向平面度≤3mm/m,采用熔化极混合气体保护焊的焊接方法,混合气体为20%Ar+80%CO2,焊丝H08Mn2SiA、直径1.2mm,气体保护焊焊接规范如表1所示。

表1 气体保护焊焊接工艺参数(焊丝直径1.2mm)

表1 气体保护焊焊接工艺参数(焊丝直径1.2mm)

焊接位置焊接电压/V焊接电流/A焊接速度/mm/min气体流量/L/min平焊 19~26 110~210 90~160 12~18横焊 19~25 110~190 90~140 12~18立焊 19~24 110~170 80~120 12~18仰焊 19~25 110~190 80~140 12~20

安排2~4名焊工进行焊接,焊工应同时在两组装配件的对称位置施焊,角焊缝焊脚高度为10mm,在每一分段或每一层焊接时均按分段、对称、窄道、多层多道、退步焊的方法进行焊接。

4 分瓣下环板组合件热处理

下环板组合件全部焊接完成,打磨飞溅和焊渣,进行10%MT检验,合格后进行下环板组合件的整体热处理,热处理工艺按厂家要求进行,热处理温度为580℃,保温时间3~4h,控制升温速度≤50℃/h,降温速度≤30℃/h,随炉冷却至200℃后,就可自然降温。分瓣下环板焊后热处理温控曲线如图1所示。下环板上的卡具要待热处理完成,温度降至室温后再去除,将焊疤打磨干净,复查下环板的各项尺寸。

图1 分瓣下环板焊后热处理温控曲线

5 焊缝坡口加工

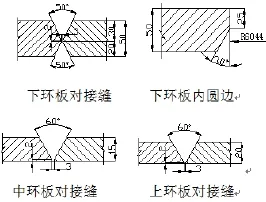

4号、5号机定子机座各构件散件运至工地后,在小湾工地金结加工厂内进行坡口划线和切割,坡口型式如图2所示。

图2 定子机座焊缝坡口型式

6 散件去锈、涂漆

在定子机座组装前进行各部件的喷砂去锈和涂漆。在焊缝两侧各150mm范围内涂刷坡口漆,分瓣下环板组合件进行热处理后才能进行去锈和涂漆。按厂家要求,定子机座表面涂装要求如下:底漆涂TH52-39厚膜环氧富锌底漆,钢灰色,干膜厚度60μm;稀释剂及代号为T1/X-7。中间层油漆涂TH06-24灰磷酸锌环氧底漆,灰色,干膜厚度40μm;稀释剂及代号为T1/X-7。面漆涂TB95-2丙烯酸聚氨脂磁漆,银灰色,干膜厚度60μm;稀释剂及代号为T3/X-11聚氨脂漆稀释剂。干膜总厚度为160μm。

7 下环板组圆和焊接

将防腐后的机座所有部件倒运至主厂房。先在机坑内EL990.85m(定子基础板安装高程)布置组装平台,为安全和方便施工,将整个机坑进行全封闭,按机组中心和定子基础坑的大体方位确定各分瓣下环板的摆放位置,并在相应位置摆放钢支墩和千斤顶作为下环板的支撑。将分瓣下环板组合件按编号和安装位置依次吊装到位,平放在平台上,每瓣下环板下料时在周向均预留有20mm余量,在考虑焊缝收缩量和焊缝间隙后进行割除处理。

在分瓣组圆时考虑反变形措施,下环板内半径公差控制如下:组圆后为6 044(+6/+3)mm,对接缝焊接后为6 044(+4/+1)mm,机座整体焊接完成后最终验收内半径为6 044(+3/-2)mm。用内径千分尺和中心柱(或在中心悬挂钢琴线)测量内半径,每分瓣测3个点,用水准仪测量下环板平面度,径向平面度控制在2mm以内,周向平面度控制在3 mm/m,整圆周向平面度控制在8mm范围内。各尺寸测量合格后进行点焊。组装时严格控制焊缝的错牙值(尽量消除正面错牙值)。

下环板整圆有6条对接缝,安排6名焊工分别在6个位置同时进行焊接,焊接时按从内向外、从外向内交替进行焊接,采用多层、多道、分段、退步、窄道焊、小电流的焊接方法,以控制焊接变形。

焊前须进行预热,预热温度控制在80℃~100℃范围内,层间温度控制在80℃~200℃范围内。采用履带式加热板配自动加热温控柜进行焊缝的预热和层间保温。

当正面焊缝焊接至坡口深度的2/3后,进行背缝清根和高温MT检查,合格后进行背缝的焊接,根据变形情况可进行正缝、背缝的交替焊接,直到全部焊接完成。为确保下环板两端头的焊接质量,在下环板正、反面焊缝全部焊接完成后,用碳弧气刨将两端头的焊缝刨除,重新焊接,以减少焊缝两端的焊接缺陷。

8 下环板上各部件位置确定

下环板对接缝焊接完成后,打磨飞溅和焊渣,并将焊缝打磨平滑。在下环板上按设计位置划线确定斜立筋的位置线,用样冲眼清楚标识。用半自动切割机切割,开槽宽度为63mm,坡口为90°。同时划出各小立筋组装位置线。

9 斜立筋及其余部件组装

下环板上的斜立筋槽切割、打磨光滑后,按顺序依次吊装斜立筋,将斜立筋沿下环板已切割好的斜槽慢慢插入,尽量不要与下环板碰撞,以防下环板移位,将斜立筋基础板落放在临时支墩的成对楔子板上。将12个斜立筋全部吊放到位后,用NA2水准仪配GPM3测微计、内径千分尺和吊线锤的方法等进行斜立筋各项尺寸的测量。由于焊缝收缩会使斜立筋产生倾斜和扭曲现象,在组装时必须考虑采用反变形措施,组装时将斜立筋往径向方向增大约6mm,往周向方向增大约4mm,顶部连接板的径向垂直度调整为比公差大4mm(向外调整)。以便在机座整体焊接完成后,斜立筋各项尺寸偏差控制在合格范围内。

为方便调整尺寸,在斜立筋顶部的螺孔内旋入临时螺栓,在临时螺栓上焊接拉紧器与机坑四周的上机架基础预埋板进行焊接连接,以方便调整斜立筋之间的弦距和垂直度。斜立筋的各项尺寸调整合格后,用型钢或钢管在斜立筋上、下两端进行相邻斜立筋之间的加固,将12根斜立筋连接成整体,防止在组装和焊接中产生变形和移位。12根斜立筋全部组装完成,斜立筋间的弦距和垂直度全部调整合格后,按从下往上的顺序组装小立筋、中间环板和上环板。

按下环板上已划好的位置线组装小立筋,第一层小立筋组装完成后,进行第一层中环板的组装,考虑焊缝收缩变形量,在组装时将其内半径值增大4 mm,各层环板内半径公差控制如下:第一层中环板组圆后为6 420(+6/+2)mm,依次往上组装,每往上组装一层环板,内半径偏差约加大0.5mm,上环板组圆后为6 420(+9/+3)mm,上环板和中环板焊后最终验收尺寸为6 420(±5)mm。

10 定子机座整体焊接工艺

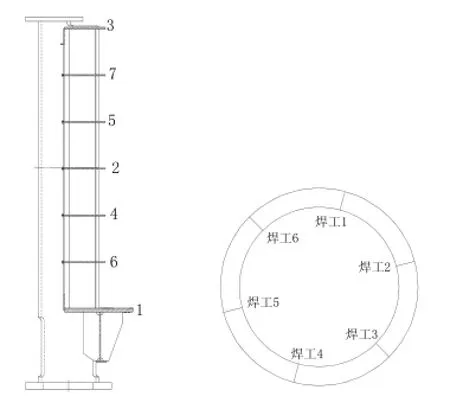

定子机座整体焊接流程:斜立筋与各环板的角焊缝焊接→288块立筋焊接→48块壁板焊接→72块立板焊接→其余附件焊接。焊接顺序如图3所示。

图3 定子机座整体焊接顺序

(1)斜立筋与各环板间角焊缝的焊接顺序为:下环板→中间一层环板→上环板→中间各层环板。严格按图3中的“1~7”的顺序焊接。根据定子机座结构在周向安排6名焊工,分别在6个位置同时进行焊接。焊接时按从内向外、从外向内交替进行焊接,采用多层、多道、分段、退步、窄道焊、小电流的焊接方法。

(2)小立筋焊接:安排6名焊工同时进行焊接,采用平焊、仰焊对称交替、窄道焊、小电流的方法。按图3中的顺序焊接立筋的第一层焊缝后,再按相同的顺序进行第二层焊缝的焊接。

(3)壁板焊接:壁板板厚均为15mm,对接焊缝坡口均为90°型式,组装时预留3mm间隙。全部为立向焊缝,采用分段、对称、退步焊的方法。

11 焊缝无损检测

①下环板焊缝背面清根后进行打磨处理,并作高温MT检查,确认表面无缺陷后进行背缝的焊接;②所有焊缝进行100%焊缝外观检查;③所有环板的对接焊缝均进行100%MT、100%UT检查;④下环板与斜立筋的角焊缝进行25%MT检查;⑤其余的所有焊缝进行10%MT检查;⑥焊后清除临时工艺支撑和拉板后,应进行修磨并作PT检查。合格后清扫整个定子机座并对全部焊接部位按厂家工艺要求补漆。

12 结论

小湾电站定子机座的现场制造,在国内外尚属首次,随着大型和巨型电站的不断开工和建设,超大型定子机座在工地现场制造已成为可能,根据现场实际情况,可选择在机坑内组装(组装成整体),也可以选择在金属结构制造厂组装(可分三瓣或者两瓣出厂),这样一方面节约了设备厂家定子机座分瓣运输的费用,另一方面也为施工单位赢得了利润,而且由于定子机座分瓣数量明显减少,对接焊缝也相应减少,有利于减少焊接变形量,这对提高定子机座的制造质量是一个有力的保证。经过4号、5号机定子机座在小湾电站现场的成功制造,其各项尺寸均满足要求,证明其施工方法是可行的,其成功的施工工艺和方法可为同类型工程提供借鉴。

中图分类号:TK730.6

文献标识码:B

文章编号:1672-5387(2015)02-0064-03

DOI:10.13599/j.cnki.11-5130.2015.02.018

收稿日期:2014-09-03

作者简介:彭贵军(1966-),男,高级工程师,从事机电设备安装管理工作。