端羟基液体氟26橡胶的制备与应用研究

吴 萌,齐士成,2,王凯文,张立群,岳冬梅

(1. 北京化工大学有机无机复合材料国家重点实验室,北京 100029;2. 北京化工大学碳纤维及功能高分子教育部重点实验室,北京 100029)

氟橡胶是主链和侧基上碳原子接有电负性极强的氟原子的合成橡胶,其C—F键能大且共价半径达0.064 nm,氟原子紧紧包在碳链周围。氟橡胶具有良好的耐热、耐油、耐化学介质性能,以及其他橡胶不可比拟的优异性能[1]。分子结构的特殊性造成固体氟橡胶加工性能差,限制了氟橡胶的发展和应用,因此液体氟26橡胶应运而生。20世纪60年代美国杜邦公司和美国3M公司同时成功开发液体氟26橡胶[2-3]。液体氟26橡胶相对分子质量通常在3500~4500,其既具有良好的加工性能,又具有固体氟橡胶的优异性能,很好地弥补了固体氟橡胶在模压、挤出成型中工艺性能较差的缺陷。

目前液体氟26橡胶制备的常用方法是氧化降解法[4],高相对分子质量的氟橡胶在氢氧化钠和氧化剂的作用下发生分子链断裂,通过调整催化剂用量可以控制液体氟橡胶的相对分子质量。但氧化降解法制得的液体氟26橡胶存在端羧基,其使用寿命受到影响。液体氟橡胶主要用于粘合剂、密封剂和填缝剂等[5-6]。

本工作对端羧基液体氟26橡胶的端羧基还原,制得端羟基液体氟26橡胶。在氢化丁腈橡胶(HNBR)中分别加入端羧基液体氟26橡胶和端羟基液体氟26橡胶作为增塑剂,研究其对胶料性能的影响。

1 实验

1.1 主要原材料

液体氟26橡胶和HNBR(加氢度95%),实验室自制;硼氢化钾(分析纯),北京益利精细化学品有限公司产品;氯化锌(分析纯),北京现代东方精细化学品有限公司产品;四氢呋喃(分析纯)、氢氧化钙(分析纯)和氧化镁(分析纯),北京化工厂产品;炭黑N330,上海乔迪化工有限公司产品。

1.2 主要设备与仪器

JIC-725型双辊开炼机,广东湛江橡塑机械制造厂产品;XLB-D350×350型平板硫化机,上海橡胶机械制造厂产品;P355B2型无转子硫化仪,北京环峰化工机械实验厂产品;Bruker TENSOR 27型傅里叶变换红外光谱(FTIR)仪和Bruker AV400型核磁共振谱(NMR)仪,德国Bruker公司产品;XSH型邵氏硬度计,营口市材料试验机厂产品;CMT4104型电子拉力机,深圳新三思材料检测有限公司产品;DZF-6050型真空干燥箱,上海齐欣科学仪器有限公司产品; RE-52AA型亚荣旋转蒸发器,上海亚荣生化仪器厂产品;STEReDSC1型差示扫描量热(DSC)仪,瑞士Mettler-Toledo公司产品;DMAVA3000型动态热力学性能分析(DMTA)仪,法国01dB-Metravib公司产品。

1.3 端羟基液体氟26橡胶的制备

将端羧基液体氟26橡胶用四氢呋喃溶剂溶解,量取50 mL胶液加入到三口烧瓶中,恒温水浴加热,加入还原催化剂,搅拌,达到所需时间后结束反应,沉胶、干燥,得到端羟基液体氟26橡胶。

1.4 试验配方

HNBR,100;炭黑N330,50;氧化镁,10;氢氧化钙,3;过氧化物DCP,5;硫黄,0.5;促进剂DM,1.5;防老剂445,2;液体氟橡胶,变量(0,5,10,15,20)。

1.5 试样制备

胶料混炼在双辊开炼机上进行。加料顺序如下:将HNBR和液体氟橡胶一起塑炼3~4次,依次加入氧化镁、氢氧化钙、促进剂DM、防老剂445、炭黑N330,混炼均匀,加入过氧化物DCP和硫黄,混炼均匀后下片。胶片停放12 h,进行硫化特性测试。在平板硫化机上硫化,硫化条件为150℃×t90,胶片放置12 h后裁样。

1.6 测试分析

1.6.1 NMR分析

采用Bruker AV400型NMR仪测试液体氟橡胶的NMR谱,氘代丙酮为溶剂,四甲基硅烷(TMS)为内标。

1.6.2 FTIR分析

采用Bruker TENSOR27型FTIR仪测试液体氟橡胶的FTIR谱,四氢呋喃作溶剂,采用涂抹法,扫描波数为400~4000 cm-1,扫描时间为仪器默认时间32 s。

1.6.3 物理性能测试

硬度按照GB/T 531.1—2008《硫化橡胶或热塑性橡胶 压入硬度试验方法 第1部分:邵氏硬度计法(邵尔硬度)》测试;拉伸强度和撕裂强度分别按照GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》和GB/T 529—2009《硫化橡胶或热塑橡胶 撕裂强度的测定》测试,拉伸速率均为500 mm·min-1。

1.6.4 耐油性能测试

耐油性能按照GB/T 1690—2010《硫化橡胶或热塑性橡胶耐液体试验方法》测试。

1.6.5 DSC分析

采用DSC仪分析混炼胶吸热和放热情况,观察混炼胶玻璃化温度(Tg)的转变。取微量样品,精确称量后置于铝箔中测试。测试条件为:在氮气保护环境下先以10 ℃·min-1的速度降温至-100 ℃,然后以5 ℃·min-1的速度升温到100 ℃。

1.6.6 DMTA分析

采用DMTA仪测试混炼胶的相容性,试样长为15 mm、宽为6 mm、厚为2 mm,测试扫描频率为10 Hz,形变为0.1%,扫描温度为-100~+100 ℃,升温速率3为 ℃·min-1。

2 结果与讨论

2.1 端羟基液体氟26橡胶

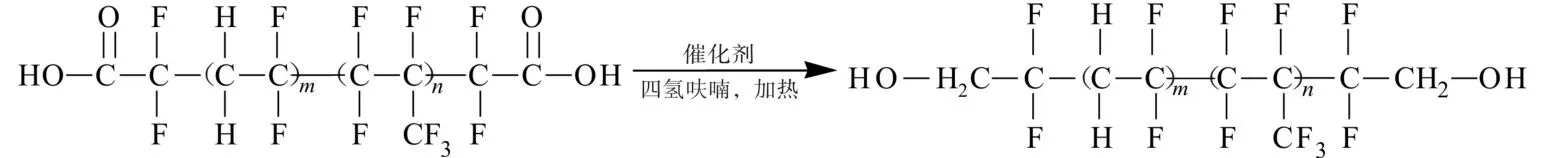

端羧基液体氟26橡胶是低相对分子质量氟弹性体,是一种分子链两端带有羧基的功能性遥爪聚合物,在常温下呈半固体状态。端羧基液体氟26橡胶制备端羟基液体氟26橡胶反应示意如下:

采用金属硼氢化物复合催化体系对端羧基氟26橡胶的羧基还原制备端羟基氟26橡胶。采用硼氢化钠分别与碘单质、路易斯酸、强酸组成复合催化体系,采用硼氢化钾分别与碘单质、路易斯酸、强酸组成复合催化体系。试验证明,使用硼氢化钾和稀硫酸组成的复合催化体系的催化效果最好,本课题采用该复合催化体系。采用NMR仪对液体氟橡胶的分子结构进行表征,结果如图1所示。

图1 液体氟橡胶的NMR谱

从图1曲线a可以看出,在化学位移1.6×10-6~1.8×10-6范围内的峰是—CF=C(CF3)—CHF—结构中氢原子的特征峰,在2.06×10-6处的峰是氘代溶剂中残余氢原子的特征峰,在2.9×10-6~3.5×10-6范围内的峰是偏氟乙烯分子链段—CH2CF2—中氢原子的特征峰,在4.5×10-6~5.7×10-6范围内的峰是非共轭烯氢—(CF3)C=CH—中氢原子的特征峰,在7.5×10-6~7.7×10-6范围内的峰是羧基基团的氢原子特征峰。从图1曲线b可以看出,端羧基液体氟26橡胶反应后在7.5×10-6~7.7×10-6范围内的羧基特征峰消失,同时在4.5×10-6~5.7×10-6范围内的双键上的氢原子特征峰消失,说明金属硼氢化物复合催化体系不仅将羧基还原为羟基,而且对双键也有一定的还原作用。

为了进一步说明还原反应,又用FTIR对液体氟橡胶进行了表征,结果如图2所示。

图2 液体氟橡胶的FTIR谱

从图2可以看出,端羟基氟26橡胶在波数3300~2500 cm-1处有一组非常有特征的宽吸收带,在3000 cm-1处的主峰比端羧基氟26橡胶明显降低,而且在3500 cm-1左右出现了端羟基的特征吸收峰,说明使用硼氢化钾/稀硫酸复合催化体系的催化效果非常好,可以还原制得端羟基液体氟26橡胶。

2.2 液体氟橡胶对HNBR物理性能的影响

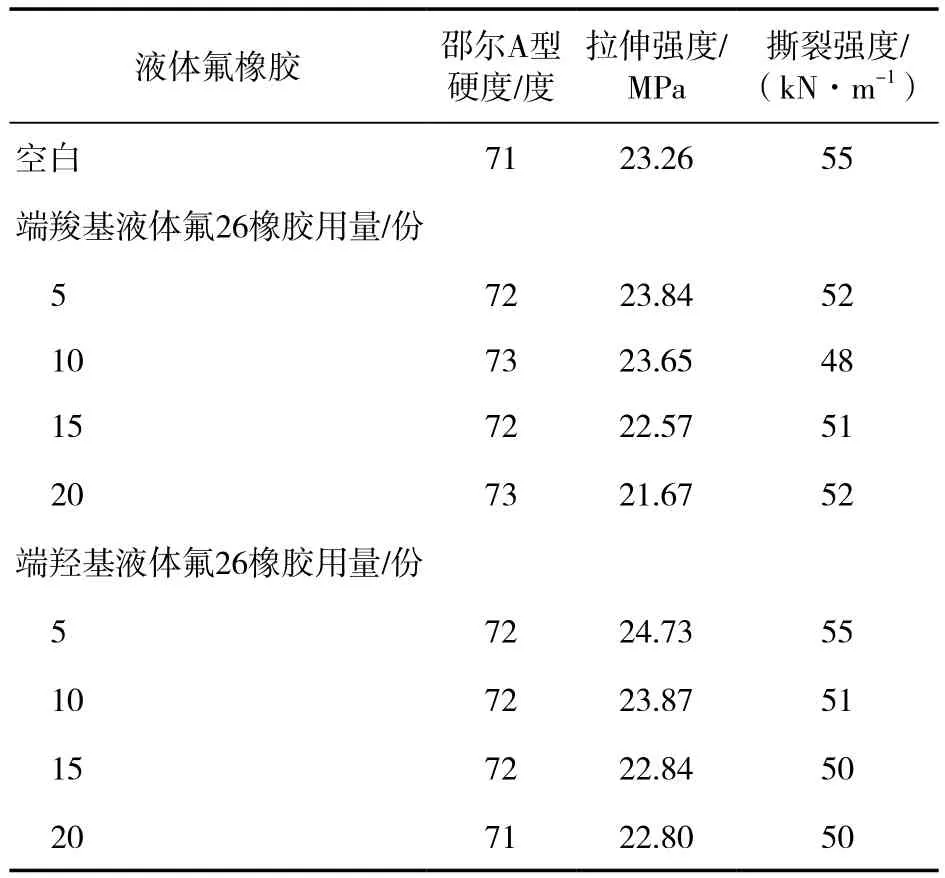

液体氟橡胶具有很好的增塑性能和耐老化性能。在HNBR中分别加入端羟基液体氟26橡胶或端羧基液体氟26橡胶的胶料物理性能见表1。

表1 液体氟橡胶对HNBR物理性能的影响

从表1可以看出,随着端羧基液体氟26橡胶或端羟基液体氟26橡胶用量增大,胶料的物理性能均有不同程度下降,主要是因为液体氟橡胶具有增塑性,液体氟橡胶的加入使得HNBR分子链间距增大,分子间作用力下降,导致物理性能下降;加入端羟基液体氟26橡胶的胶料拉伸强度总体比端羧基液体氟26橡胶的胶料略高,这是因为带有端羧基的液体氟橡胶比带有端羟基的液体氟橡胶分子链柔性更好,羧基基团中带有2个氧原子,降低了分子间的作用力。

2.3 液体氟橡胶对HNBR耐老化性能的影响

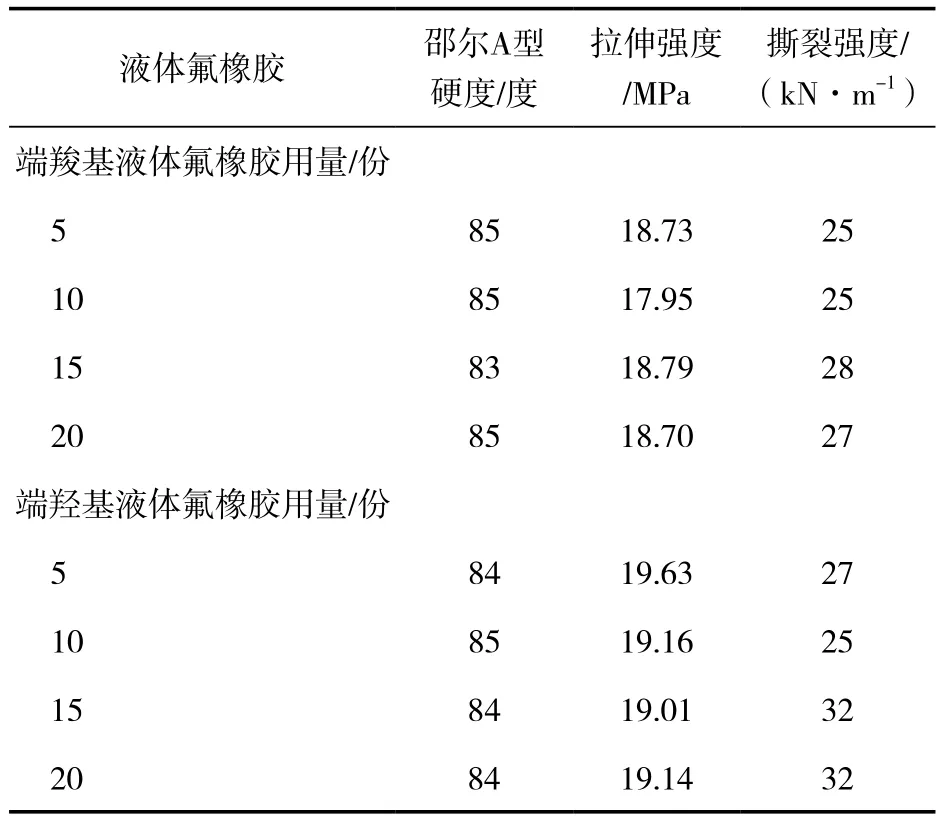

液体氟橡胶对HNBR耐老化性能的影响见表2。

表2 液体氟橡胶对HNBR耐老化(150 ℃×72 h)性能的影响

从表2可以看出:加入2种液体氟橡胶的胶料老化后的邵尔A型硬度大幅增大,说明胶料在老化过程中可能存在二次硫化现象;加入端羧基液体氟26橡胶的胶料老化后拉伸强度变化率比加入端羟基液体氟26橡胶的胶料大,而且加入端羟基液体氟26橡胶的胶料老化后的拉伸强度和撕裂强度均大于加入端羧基液体氟26橡胶的胶料,这说明加入端羟基液体氟26橡胶的胶料耐老化性能较好。

2.4 液体氟橡胶对HNBR耐油性能的影响

将试样分别在ASTM 1#油和ASTM 3#油中浸泡,胶料的耐油性能见表3。

表3 液体氟橡胶对HNBR耐油性能的影响

从表3可以看出:在ASTM 1#油中浸泡后的试样质量下降,说明胶料中的物质会析出;加入端羟基液体氟26橡胶的胶料耐ASTM 1#油性能优于加入端羧基液体氟26橡胶的胶料;在ASTM 3#油中浸泡后的试样质量变化率均大于28%,而未加入液体氟橡胶的试样质量变化率接近30%,加入液体氟橡胶的试样质量变化率下降2%左右,说明加入液体氟橡胶的胶料耐ASTM 3#油性能有一定程度提高。由于不同标准油中所含的物质不同,不同胶料对不同标准油的吸收情况有一定差别。对于ASTM 3#油,加入端羧基液体氟26橡胶的胶料耐油性能比加入端羟基液体氟橡胶的胶料稍好。这是不同端基对不同标准油耐受性不同造成的。加入液体氟橡胶的胶料整体耐油性能变化不大,其原因一是液体氟橡胶主链的C—F键作用和端基基团作用相抵消;二是加入的液体氟橡胶本身分子链较短,与HNBR共混以后使基体分子间空隙增大。

2.5 DSC和DMTA分析

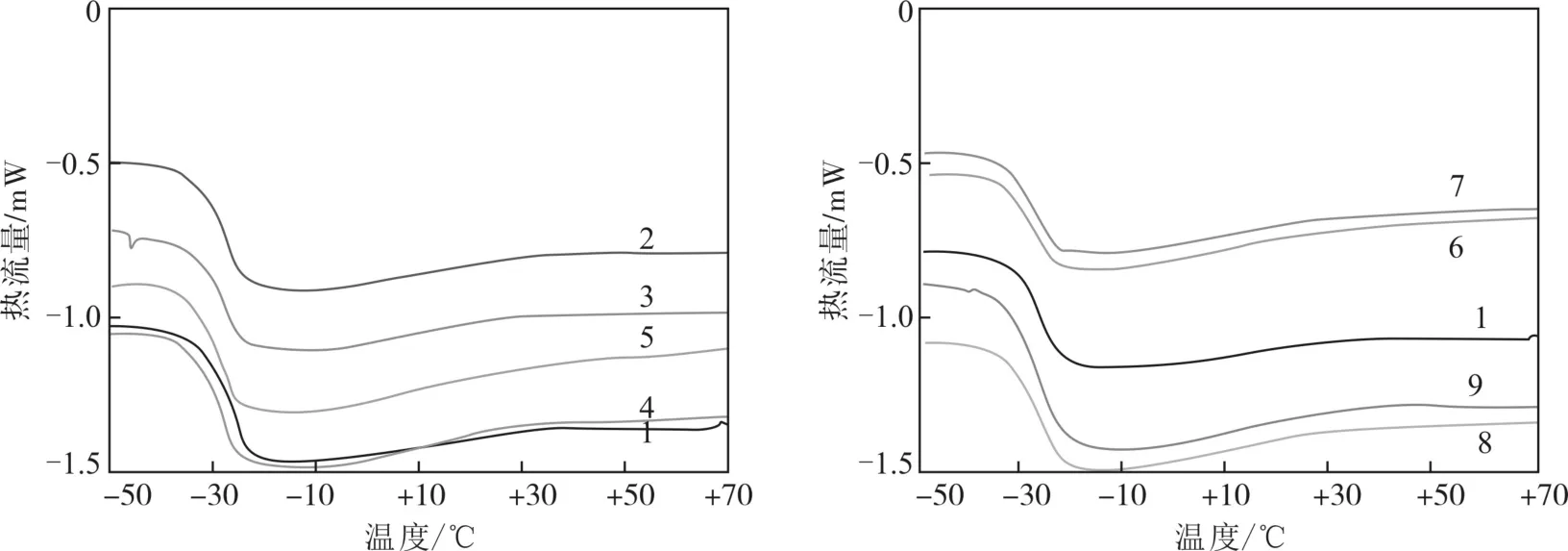

为了考察HNBR与液体氟橡胶的相容性,进行了DSC分析,结果如图3所示。

图3 胶料的DSC谱

从图3可以看出:加入液体氟橡胶的胶料均出现1个与未加入液体氟橡胶的胶料相对应的Tg,这表明液体氟橡胶与HNBR完全相容;未加入液体氟橡胶的胶料Tg为-27.51 ℃,加入端羟基液体氟26橡胶的胶料Tg下降,耐低温性能稍有提高。这主要是因为液体氟橡胶具有增塑作用,影响了HNBR分子间的作用力,使得分子链的运动能力有一定程度增强,导致胶料的Tg降低。

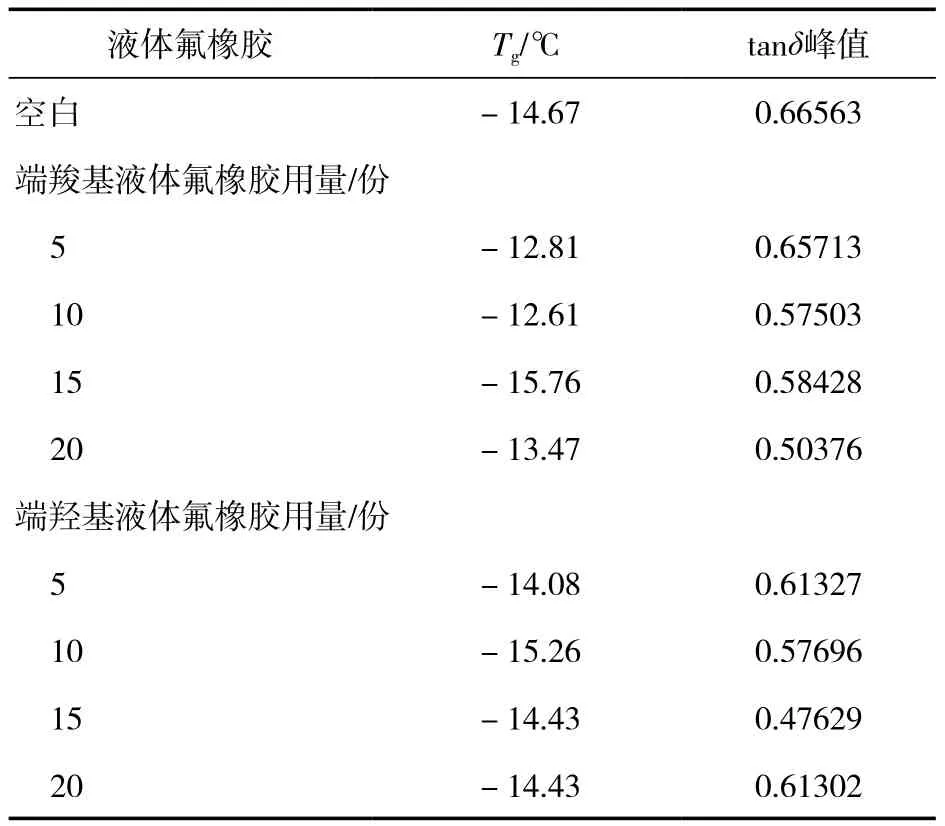

为了分析胶料的动态力学性能,进行了DMTA测试。胶料的损耗因子(tanδ)峰值及其对应的Tg见表4。

表4 胶料的tanδ峰值及其对应的Tg

从表4可以看出:加入端羧基液体氟26橡胶和端羟基液体氟26橡胶的胶料tanδ峰值差别不大,说明端羧基液体氟26橡胶和端羟基液体氟26橡胶与HNBR基体的相容性很好;随着液体氟橡胶用量增大,胶料tanδ峰值有一定变化,但是变化幅度较小;用端羧基液体氟26橡胶作为增塑剂,胶料的tanδ峰值所对应的Tg随着端羧基液体氟26橡胶用量增大先降低后升高,当用量达到15份时Tg降至-15.76 ℃,当用量达到20份时又升高到-13.47℃;用端羟基液体氟橡胶作为增塑剂,胶料的Tg也随着端羟基液体氟26橡胶用量增大先降低后升高。说明在一定用量范围内,端羧基液体氟26橡胶和端羟基液体氟26橡胶只起增塑作用,其用量增大,HNBR分子间间距增大,分子之间的相互作用力减小,从而导致Tg下降;当用量超过一定值之后,端羧基液体氟26橡胶和端羟基液体氟26橡胶胶料的HNBR分子之间的交联起主导作用,Tg有一定程度升高。

3 结论

(1)采用硼氢化钾/稀硫酸复合催化体系,对端羧基液体氟橡胶进行还原反应,可制备遥爪聚合物端羟基液体氟26橡胶。

(2)液体氟橡胶与HNBR的相容性非常好,采用液体氟橡胶作为增塑剂的HNBR胶料只有一个Tg。加入端羟基液体氟26橡胶的胶料的耐老化性能优于加入端羧基液体氟26橡胶的胶料。

(3)加入端羟基液体氟26橡胶的胶料物理性能、耐老化性能、耐ASTM 1#油性能优于加入端羧基液体氟26橡胶的胶料,耐ASTM 3#油性能较加入端羧基液体氟26橡胶的胶料略差。