数据统计方法在产品质量分析和改进中的运用探析

谢红筝(海军装备部,陕西 宝鸡 721006)

数据统计方法在产品质量分析和改进中的运用探析

谢红筝

(海军装备部,陕西宝鸡721006)

摘要:在质量分析中合理运用数据统计方法,找出主要质量因素和关键环节,能为质量改进指明方向。本文通过具体事例分析,提出了质量分析改进的五个阶段划分和目标,探析了数据分析在各阶段的运用方法。

关键词:数据统计;质量分析;质量改进

产品的生产过程是其质量特性形成的主要阶段,在生产阶段开展产品质量分析和改进能有效的降低制造缺陷、提高产品质量。产品质量分析方法众多,产品质量信息也有很多的类别,如何识别有效的质量数据?如何合理选用分析方法?如何运用分析结果提出改进措施?这些问题因产品类型不同,质量分析选用的具体方法也不尽相同,不能一概而论。数据统计是一种普遍使用的科学分析手段,数据统计运用于产品质量分析和改进,其方法存在着一定的普遍规律。首先,产品质量分析的目标需明确,应注重解决影响质量的主要矛盾;其次,数据统计方法应合理,需找出主要质量因素和关键环节;最后,改进措施需切实有效,应涵盖质量关键环节。现以某型特种管材为例,举例说明数据统计方法在质量分析和改进中的运用过程。

某型特种管材管径小、壁厚薄,生产工艺复杂、加工难度大。主要质量特性为内部不允许存在裂纹、折叠等缺陷;外观不允许存在划伤、点坑和色差;内径、外径、壁厚、直线度等尺寸要符合图纸要求;机械性能、化学成分、耐腐蚀性能要符合技术条件要求。该型管材主要生产工艺流程为:轧制、除油、退火、酸洗、抛光、超声检测、外观检测。在生产初期产品质量不稳定,批次综合成品率平均值仅为27.3%。现场质量监督和验收过程中发现并纠正了诸如人员培训不到位、生产环境不整洁、设备鉴定不及时等问题,但这些措施在产品质量提升方面治膘不治本,与产品质量最密切相关的综合成品率指标未能有效提升。为实现该产品“零缺陷”的质量目标,开展了专项质量分析和改进工作,在收集大量第一手质量信息的基础上,参照GJB/ Z127A《装备质量管理统计方法应用指南》选取了关联图、因果图、故障树分析等统计方法对该产品进行了质量分析,找出了质量关键环节,并实施了质量改进措施。改进后综合成品率比改进前提高一倍以上,产品质量提升明显,具体做法如下:

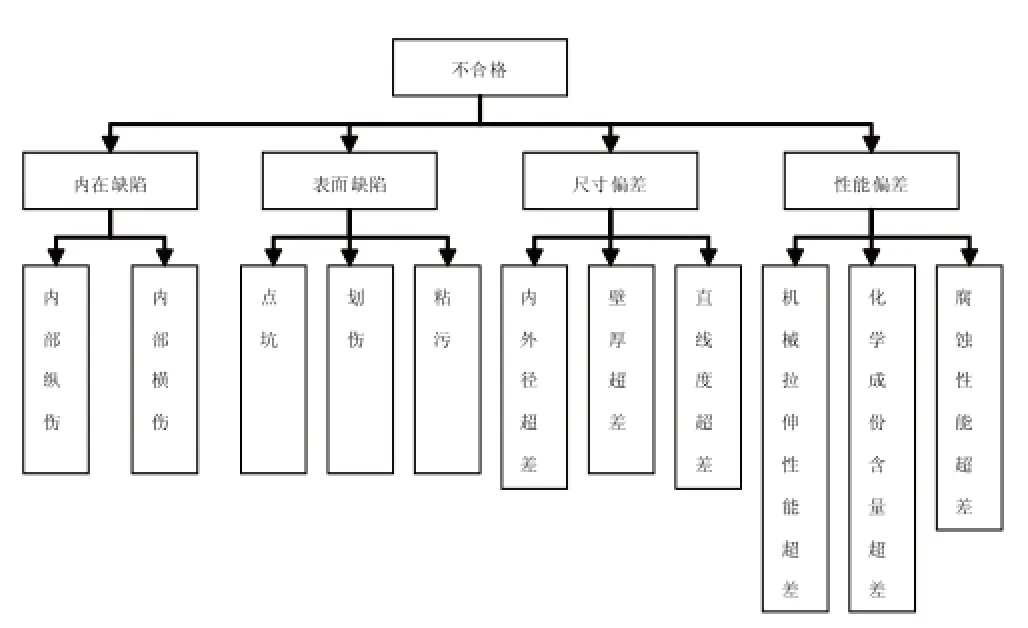

1 合理选择质量数据,用树图列出与质量分析目标相关的所有要素

树图是把要实现的目的与需要采取的措施或手段系统的展开,并绘制成图,明确问题的重点,寻找最佳手段或措施的一种方法。通常用于表示某一主题与其组成要素之间的关系,进行策划和解决问题。该型特种管材质量分析和改进的目标是减少缺陷、提高综合成品率,分析选用的质量数据是生产过程中所有的不合格信息。通过绘制树图描述以不合格为主题的所有缺陷类型,为开展后续分析做好准备。该型管材的不合格用树图描述(见图1)。

图1

通过树图可知,该产品的不合格由四大类共十一种缺陷组成。

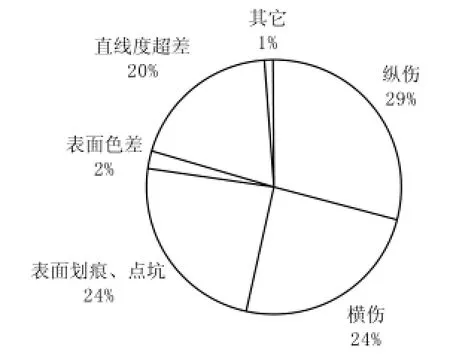

2 用饼分图统计各种要素所占比例,找出需进一步分析的主要要素

饼分图是在一个圆内,以圆心为中点按项目占整体的比例划分成若干个扇形的一种图示方法,通常用于表示项目占整体的比例。树图分析表明,该产品的不合格由十一种缺陷组成。该型管材从原料入厂、半成品生产直至成品检验全过程严格执行了不合格品审理制度,不合格审理单翔实记录了上述十一种缺陷的数量。统计各种缺陷的数量,计算所占比重,绘制饼分图,能发现影响产品质量的主要缺陷。该产品缺陷的饼分图(见图2)。

图2

通过饼分图分析可知:纵伤、横伤、表面划痕点坑和直线度超差四种缺陷所占不合格的比例达到97%,是造成不合格的主要缺陷。

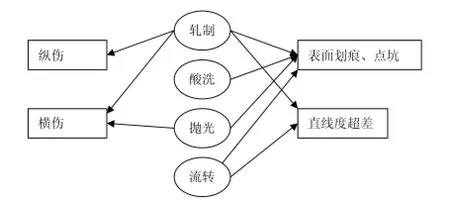

图3

3 用关联图分析主要要素相关的质量因素,确定主要质量特性

关联图是把几个质量特性与影响质量特性的因素之间的因果关系用箭头连接起来的一种图示方法,通常用于分析关联因素的因果关系,寻求质量改进的机会,主要用于多目标的因果分析。饼分图分析表明,纵伤、横伤、表面划痕点坑和直线度超差是该型管材的主要缺陷。通过产品生产工艺分析可知,上述四类缺陷的形成与轧制、酸洗、抛光、流转四个主要工序相关。选用关联图,分析四种主要缺陷与四个主要工序间的因果关系(见图3)。

通过关联图分析可知:轧制工序与四种主要缺陷均相关,酸冼和抛光工序的作用是改善轧制缺陷,产品的流转环节有可能造成表面缺陷和直线度超差缺陷。由此可见,影响产品质量的主要质量特性是轧制工序过程质量。

4 用因果图分析主要质量特性,确定末端因素

因果图是用于表述和分析质量特性与影响质量特性的因素之间关系的一种方法。通常用于分析质量因素与质量特性的因果关系,通过识别症状、分析原因、制定措施,寻求质量改进的机会。该型管材轧制工序因果图分析时,将轧制产品质量设为质量特性,按照其质量特性形成的因果关系逐层展开,具体(见图4)。

图4

因果图分析可知,影响产品质量的末端因素为:模具孔型曲线、模具芯头曲线、模具装配质量、轧机调试质量和原料质量。

5 在末端因素中寻求改进的机会,实施质量改进措施

运用树图、饼分图、关联图、因果图,对该型管材质量进行了分析,分别列举 了缺陷、统计了比重、分析了主要因素、确定了末端因素,找出了影响该型管 材质量的主要环节是轧制工序的模具孔型曲线、模具芯头曲线、模具装配质量 、轧机调试质量和原料质量。在该产品质量改进过程中,重点针对上述五个环 节制定了改进措施:(1)增设专用设备对模具孔型、芯头曲线进行测量,保证 轧制模具的质量;(2)成立专业的模具装配和轧机调试小组,保证模具的装配 质量和设备的运行质量;(3)加严原材料验收标准,保证原料质量。针对质量 分析中发现的酸洗、抛光、流转环节存在的不足也实施了相应的改进措施,如 :加强产品防护、严格控制酸洗去除量、增设抛光后半成品检验等。

该型管材的质量分析合理运用了数据统计和分析技术,抓住了产品质量的主要矛盾,就主要因素和关键环节采取了改进措施。该产品质量改进后综合成品率大幅上升,达到连续稳定的状态,表明质量分析方法合理、分析到位、改进措施有效。改进前后综合成品率(见图5)。

图5

通过上述事例可见,数据统计方法在产品质量分析和改进中的运用通常可分为五个步骤:(1)明确质量分析和改进的目标,列举与目标相关的所有要素;(2)对各种要素进行统计分析,确定与目标相关的主要要素;(3)分析主要要素相关的质量因素,确定主要质量特性;(4)分析主要质量特性的因果关系,确定末端因素;(5)在末端因素中寻求改进的机会,实施质量改进措施。GJB/Z127A《装备质量管理统计方法应用指南》中列举了21种数据统计方法,在具体产品的质量分析和改进中应针对不同的特点选用适合的方法。

产品质量分析和改进犹如抽丝剥茧,需要细致认真、逐层深入。数据统计方法为质量分析和改进提供了科学的手段,在实施中应注重目标明确、数据有效、方法得当、内容完整。

参考文献:

[1]GJB/Z 127A-2006,装备质量管理统计方法应用指南[S].

作者简介:谢红筝(1970-),男,浙江杭州人,海军代表,高级工程师。