铣用花盘的设计与应用

吴瑞凯,王致刚(青岛港湾学院实训中心,山东 青岛 266404)

铣用花盘的设计与应用

吴瑞凯,王致刚

(青岛港湾学院实训中心,山东青岛266404)

摘要:本文介绍的铣用花盘,是利用卧式铣床改进加工方式,设计制造了“铣用花盘”夹具,从而切实解决了在现有硬件条件下零件的加工难点问题,生产效率成倍提高,极大地降低了生产成本。该夹具结构简单,实用、易于操作,实用性突出。

关键词:铣用花盘;效益;实用性

1 引言

铣槽设备在市场上有标准的,也有非标准的,通常所见到的设备有:铣床,CNC,铣槽机,小型卧铣,龙门铣等。

但对于一些中小企业,设备不是很齐全,若要加工如图1所示的零件,可能很难实现其加工。如图1所示:起初的加工工艺中两个端面槽和直径150mm定位孔在数控设备加工中心上完成,使用直径8mm、直径10mm的硬质合金刀具由粗加工到精加工,切削时间1个多小时,加工时间长,刀具费用成本高,设备损耗大。现有普通车床工件回转直径超出加工范围,为此经过多次考虑设计与制造了铣用花盘夹具。

2 铣用花盘设计

2.1设计技术指标

夹具是机械加工工艺系统的一个重要组成部分。为保证工件某工序的加工要求,必须满足三个条件:(1)一批工件在夹具中占有正确的加工位置;(2)夹具装夹在机床上的准确位置;(3)刀具相对夹具的准确位置。

结合零件的加工特点,结合实际设计夹具,利用卧式铣床改进加工方式,设计制作了“铣用花盘”夹具,使工件在主轴中旋转,刀具做进给运动,实现车削加工方法。从而切实解决了在现有硬件条件下零件的加工难点问题,而且生产效率成倍提高,极大地降低了生产成本。

2.2工作原理

“铣用花盘”夹具是工件通过夹具在主轴旋转,刀具做进给运动,实现车削的加工方法。

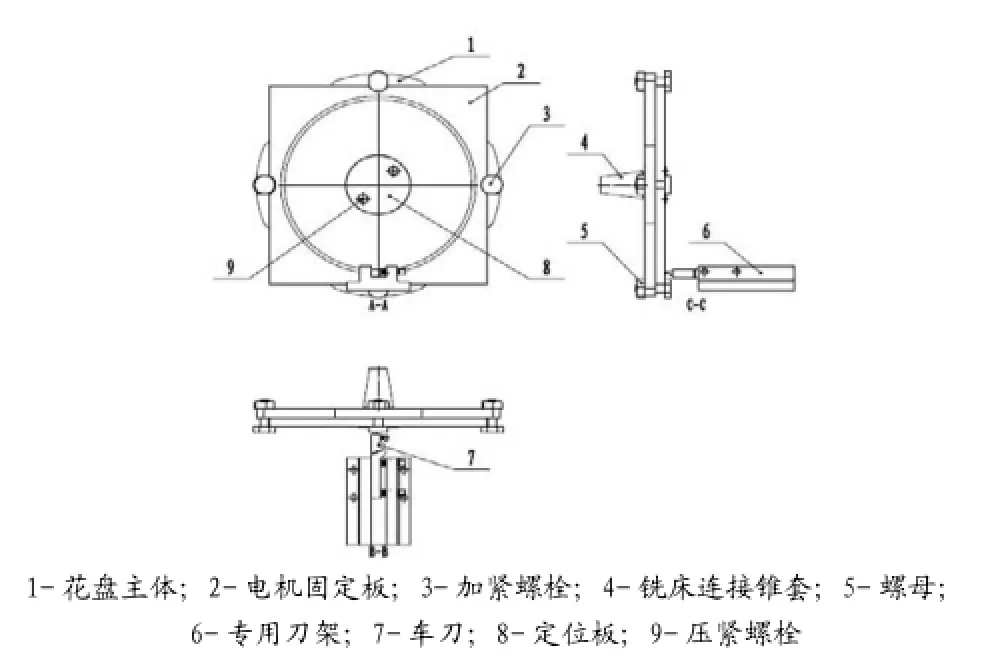

铣用花盘工作过程如图1示:

图1 铣用花盘结构简图

2.3相关设计

2.3.1板料加工时受力分析

板料在加工过程中,由于板料要装夹在卧式铣床的主轴上,因为卧式铣床主轴在旋转时,板料会出现离心现象,因此在设计时要考虑板料的离心力。

板料在切削加工过程中,刀具切入工件必然产生切削力。切削力除了工件上的切削层和已加工表面产生弹性变形、塑性变形外,所形成的切削与刀具的前刀面之间及工件的已加工表面与刀具的后刀面之间还要发生摩擦,因此在切削加工时必然要克服材料的变形抗力及前后刀面的摩擦阻力。

2.3.2板料夹具设计

(1)夹紧力的方向和作用点的确定。夹紧力的方向尽可能垂直于工件主要定位基准面,使其与定位元件接触面积较大,工件变形小,且夹紧可靠。

因此这套夹具直接用一块方形板材作为工件的支撑,这样能保证工件旋转时使其与定位元件接触面积较大,加工工件变形小,且夹紧可靠,而且夹紧机构加工制造简单。

(2)夹紧力大小与夹紧力结构设计的确定。夹紧力的大小必须适当。过小,工件在加工过程中产生移动,破坏定位;过大使工件和夹具产生夹紧变形,影响夹紧变形。切削力在加工过程中变化的,因此夹紧力的大小我通过实验法确定。我通过实验法加工的方法,在最不利的加工条件下进行加工,从而确定出在加工中所需要的最大夹紧力。

经过加工实验,最后确定当压紧螺母的直径为Φ16mm时压紧力完全能把工件夹紧,能满足加工的要求。

在设计夹紧机构时,主要从加工毛坯装夹、操作的安全性、操作效率的高效性来综合考虑设计,使设计的结构更加简单实用。工件在装夹过程,其中有一个螺母起到支撑的作用,可以很好地解决加工者的疲劳程度,从而很好地保证操作者安全。

2.3.3刀具夹具设计

通过对加工工件材料、工件加工工艺分析和降低加工刀具成本,选用高速钢材料的车刀。此套刀具夹具如图4所示。装夹部分直接用螺栓紧固在卧式铣床的导轨上,把刀具的工作部分直接用2个M 10的螺栓紧固在装夹结构中,通过加工深度调整刀具的伸出长度。这套刀具夹具能很好地满足刀具相对夹具的准确位置。而且刀具安装简便、快捷、结构刚性好。

3 铣用花盘的使用

“铣用花盘”投入使用以来,对外加工定量300件生产周期提前20天完成加工任务;节省硬合金刀具损耗费用约1500元;节省其它生产成本约2100元。“铣用花盘”投入使用,有效节约了生产时间,生产效率成倍提高,有效降低了生产成本,应用效果非常显著。

4 结束语

该套夹具设计时由于受学院现有普通车床工件回转直径超出加工范围,为此经过多次考虑,设计改进,结合零件的加工特点,属于直径比较大,长度较短的盘类零件,利用卧式铣床改进加工方式,制作完成了“铣用花盘”夹具,使工件在主轴中旋转,刀具做进给运动,实现车削加工的方法,采用“铣用花盘”夹具后,在专用刀架上安装普通的高速钢车刀加工两个端面槽和定位孔。经试用完全符合批量生产要求,适用性突出。该套夹具获青岛港集团2012年度工属具技术革新成果二等奖。

参考文献:

[1]王洪林编.金属切削原理与刀具[J].北京:山东大学出版社,2003.

[2]王光斗,王春福编.机床夹具设计手册[S].上海:上海科技技术出版社,2000.

作者简介:吴瑞凯,男,山东临沂人,助理工程师,技师,教师,主要从事:机械制造理论课程授课及机械加工实训课程授课。